| CATEGORII DOCUMENTE |

| Bulgara | Ceha slovaca | Croata | Engleza | Estona | Finlandeza | Franceza |

| Germana | Italiana | Letona | Lituaniana | Maghiara | Olandeza | Poloneza |

| Sarba | Slovena | Spaniola | Suedeza | Turca | Ucraineana |

DOCUMENTE SIMILARE |

|

KONTROLA I REGULACJA MECHANIZMU JEZDNEGO

W celu zmniejszenia siły, niezbędnej do utrzymania i zmiany kierunku jazdy, koła, jak również sworzeń zwrotnicy powinny zaj-mować określone położenie względem osi geometrycznych pojazdu. Znaczenie regulacji mechanizmu jezdnego, poza właściwościami jezd-nymi samochodu, dotyczy również obciążenia ogumienia. W przy-padku niewłaściwych parametrów zużycie ogumienia w porównaniu ze zużyciem normalnym może wzrosnąć wielokrotnie, co wywiera szczególnie niekorzystny wpływ na koszty eksploatacyjne samocho-du. Niezależnie od tego odpowiednia stabilizacja jazdy wymaga dokładnego wyważenia kół i doskonałych amortyzatorów.

Sprawdzenie mechanizmu jezdnego ze względu na ocenę zu-życia połączeń części i na odkształcenia, spowodowane przez oddzia-ływania zewnętrzne jest tak samo ważne na szczeblu przemysłu naprawczego jak przy utrzymywaniu pojazdów. Całkowita kontrola mechanizmu jezdnego składa się z wielu czynności. W przypadku mechanizmu jezdnego z niezależnym zawieszeniem należy określić pochylenie i zbieżność kół, usytuowanie sworzni zwrotnicy względem kierunku prostopadłego do kierunku jazdy, czyli kąt pochylenia sworzni zwrotnicy, pochylenie sworzni zwrotnicy względem kierunku jazdy, czyli kąt wyprzedzenia sworznia zwrotnicy, rozbieżności kątów skrętu i ewentualnie bicie tarczy kół.

Ponadto należy dokonać oceny położenia kół tylnych wzglę-dem osi podłużnej, tzw. śladowość, położenie mostu tylnego wzglę-dem mechanizmu jezdnego przedniego, czyli równoległość obu osi, a w przypadku mechanizmu jezdnego tylnego z niezależnym zawie-szeniem nachylenie i zbieżność kół tylnych i wreszcie wyważenie kół i stan amortyzatorów.

Z powyższego wyszczególnienia czynności widać, że spraw-dzanie mechanizmu jezdnego nie może być uważane za zadanie pros-te. Stwierdzenie to jest prawdziwe szczególnie wówczas, gdy weź-

mierny pod uwagę, iż pomiar przedstawionych danych regulacyjnych należy przeprowadzić na częściach wielkowymiarowych, geometrycznie nieokreślonych lub trudno dostępnych, z dokładnością 0,20,5 mm lub 1530'. Proste i dziś już tradycyjne pomiary, takie jak np. pomiar pochylenia kół za pomocą pionu, ocena zbieżności kół listwą pomiarową itd. nie czynią zadość wymaganiom. Wymagania stawiane wobec nowoczesnych metod pomiarowych dotyczą, poza większą dokładnością pomiaru, uniwersalności, obniżenia nakładu czasu i wreszcie zastosowania urządzeń odznaczających się estetycznym wyglądem zewnętrznym. Urządzenie z możliwością łatwego odczytu i dużą dokładnością pomiarową wzbudza zaufanie u zainteresowanego. Czynnik ten ma niebagatelne znaczenie w obsłudze lub w dziedzinie przemysłu naprawczego.

4.1. POMIAR ZBIEŻNOŚCI KÓŁ

W skali światowej przekazano do użytku wiele urządzeń do regulacji mechanizmu jezdnego, które jednak pod względem zasady działania wykazują w stosunku do siebie pewne rozbieżności. W ubiegłych latach spośród urządzeń do kontroli mechanizmu jezdnego na pierwszy plan wysunęły się urządzenia optyczne. Tłumaczy się to w pierwszym rzędzie tym, iż na omawianych urządzeniach można w okresie pomiaru wyeliminować zakłócający wpływ odkształceń tarcz kół, z drugiej strony układy optyczne umożliwiają zwiększenie dokładności pomiaru. Ponieważ nie ma możliwości szczegółowego omówienia wszystkich typów urządzeń, więc w celu przedstawienia nowoczesnej metody pomiarowej, celowe jest wybranie spośród nich tych, które praktycznie stanowić będą pełny przegląd w danej dziedzinie. Z uwagi na znaczne pokrewieństwo dostrzegalne w zasadach działania przyrządów, w przypadku szczęśliwego wyboru, będzie można przedstawić praktycznie wszystkie możliwe metody pomiarowe. Z tego względu omawianie pomiaru podstawowych charakterystyk

Rys. 139. Ocena zbieżności kół

regulacyjnych przeprowadzimy ograniczając się do urządzeń firmy Dunlop, Optoflex, PKo-1 produkcji polskiej i Optika Compact.

W instrukcji obsługi samochodów wielkość zbieżności kół podawana jest zwykle jako różnica (BA) odległości między tarczami kół mierzonych z przodu i z tyłu, a więc odniesionych do kra-wędzi tarczy (rys. 139). Jeśli tarcze nie są odkształcone, to różnica wymiarowa może być określona również tradycyjnie listwą do pomiaru zbieżności, chociaż dokładność odczytu nie będzie dostateczna. Natomiast sytuacja od razu zmienia się, gdy weźmiemy pod uwagę, że obciążenia związane z użytkowaniem (np. uderzenie o krawędź chodnika) wcześniej czy później spowodują takie odkształcenia tarczy, które nierzadko przekraczają różnicę odległości zbieżności kół, zmierzonych na krawędzi koła. Dokładność pomiarowa urządzenia zwierciadłowego do pomiaru zbieżności kół Dunlop' (rys. 140) jest

Rys. 140. Przyrząd Dunlop z lustrem do pomiaru zbieżności kół

zadowalająca, tym niemniej urządzenie nie może być uważane za rozwiązanie doskonałe, ponieważ szkodliwy wpływ odkształcenia tarczy może być wyeliminowany jedynie przez uśrednienie większej ilości pomiarów. Mimo to celowe jest poznanie metody optycznej jako przykładu podstawowego. Za pomocą urządzenia Dunlop' mierzymy właściwie kąt zawarty między kołami, utworzony z ich zbież-

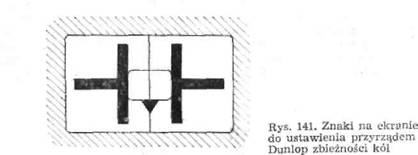

ności, co można przeliczyć ze specjalnej skali na różnicę wymiarów odniesionych do krawędzi tarczy. Przy pomiarze końcówki stykowe Urządzenia A opieramy na krawędziach tarczy badanych kół i tym parnym prawe i lewe podłużne pręty boczne urządzenia zajmują położenie odpowiadające kierunkowi ustawienia tarcz kół. Na elemen-

!ie urządzenia usytuowanym na lewym kole znajduje się lustro B,

po prawej stronie znajduje się ekran C zawierający jeden znak oraz

peryskop D. Jeśli zbieżność kół jest zerowa, czyli jeśli obie tarcze kół

znajdują się w płaszczyznach dokładnie do siebie równoległych, to

![]() znak na ekranie

usytuowanym po stronie peryskopu odbija się od równolegle z nim

umieszczonego lustra identycznym śladem i w ten sposób znak na ekranie i

obraz pręta kontrolnego umieszczonego w peryskopie są widoczne w

położeniu środkowym względem siebie (rys. 141).

znak na ekranie

usytuowanym po stronie peryskopu odbija się od równolegle z nim

umieszczonego lustra identycznym śladem i w ten sposób znak na ekranie i

obraz pręta kontrolnego umieszczonego w peryskopie są widoczne w

położeniu środkowym względem siebie (rys. 141).

W przypadku kół zbieżnych obie części urządzenia przyjmują położenie ukośne tak, że wzajemne usytuowanie lustra i ekranu ulega zmianie. Do ustawienia obu znaków w 'pozycji pierwotnej na-

leży przekręcić peryskop za pomocą dźwigni umieszczonej w prawej części urządzenia {rys. 140,E). Przeprowadzenie zatem pomiaru polega tylko na tym, że przez peryskop oceniamy położenie znaku na ekranie i pręta kontrolnego, a następnie dźwignią E pokręcamy peryskop tak długo, aż ekran zawierający oznakowanie i lustro znajdą się w położeniu wzajemnie równoległym.

Doprowadzenie do położenia równoległego wymaga przekręcenia dźwigni regulacyjnej w stopniu odpowiadającym skośnemu ustawieniu wynikającemu ze zbieżności kół. Kąt obrotu można odczytać z podziałówki F znajdującej się na końcu dźwigni. Ponieważ zbieżność -kół dla danego typu samochodu podawana jest w mm odniesionych do krawędzi tarczy koła, natomiast na skali F można odczytać obrót dźwigni regulacyjnej w minutach, należało zapewnić możliwość przeliczania wartości kątowej odpowiadającej zbieżności na mm. Przeliczenie to jest możliwe za pośrednictwem skali ocen G usytuowanej nad dźwignią regulacyjną. Ewentualny zakłócający wpływ odkształcenia tarczy koła w przypadku omawianego urządzenia może być wyeliminowany przez uśrednienie wyników pomiarów powtarzanych w wielu położeniach koła. W tym celu samochód zawsze popychamy trochę do przodu w miarę możliwości tak, aby koła obróciły się przynajmniej o 90120° i powtarzamy pomiar. Jeśli pomiar zbieżności przy trzech różnych położeniach koła da ten sam rezultat, to tarcze koła nie mają usterek, w przypadku wyników rozbieżnych, zbieżność kół obliczamy jako średnią arytmetyczną, zaś ro: bieżność pomiędzy pomiarami wskazuje na odkształcenie tarczy koła

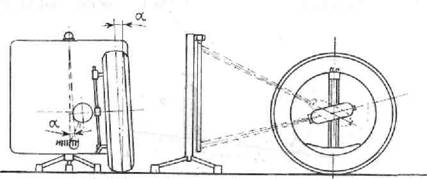

Główną zaletą nowoczesnych urządzeń optycznych do regu-lacji mechanizmu jezdnego jest możliwość takiego ustawienia układu pomiarowego (zwykle projektorowego), w którym można całkowicie wyeliminować błąd pomiarowy wynikający z odkształcenia tarcz kół. W ten sposób staje się możliwa zmiana w każdym kierunku położenia układu projekcyjnego względem tarczy koła. Rama nośna opiera się o krawędzie tarczy koła, do której może być mocowana błyskawicznym zaciskiem mimośrodowym (rys. 142).

|

|

|

;■&#* |

Rys. 142. Konstrukcja uchwytu projekcyjnego przyrządu optycznego do ustawiania mechanizmu jezdnego

Aby oś projektora znalazła się na wysokości osi kół, należy

ją przesunąć w kierunku pionowym na ramie. Jeśli teraz podniesiemy koło i zapobiegając ręcznie obracaniu się instalacji projekcyjnej będziemy obracać dookoła badane koło, to w przypadku bicia tarczy kola odchyłka boczna promienia świetlnego będzie dokładnie sygna-lizować wielkość odkształcenia tarczy koła. Jako wynik dodatkowy otrzymujemy bezpośrednio odkształcenie tarczy koła. Dla wyelimi-nowania wpływu odkształcenia tarczy koła oś projektora w większoś-ci instalacji optycznych nie jest mocowana w sposób sztywny do ramy. Między ramą a płytą umieszczoną na końcu osi projektora jest włączenie sprężyste, płyta zaś może być ustawiona w dowolnym kierunku względem ramy za pośrednictwem trzech śrub. Czynność usta-wiania daje efekt wówczas, gdy linia środkowa osi projektora do-

![]() kładnie

pokrywa się z linią środkową osi kół, czyli gdy

promień świetlny nie odchyla sią w żadnym kierunku przy

obracaniu koła. Ponieważ do pomiaru optycznego potrzebne są

zawsze dwa projektory, w okresie przygotowania pomiaru należy

dokonać ich ustawienia na obu przednich kołach.

kładnie

pokrywa się z linią środkową osi kół, czyli gdy

promień świetlny nie odchyla sią w żadnym kierunku przy

obracaniu koła. Ponieważ do pomiaru optycznego potrzebne są

zawsze dwa projektory, w okresie przygotowania pomiaru należy

dokonać ich ustawienia na obu przednich kołach.

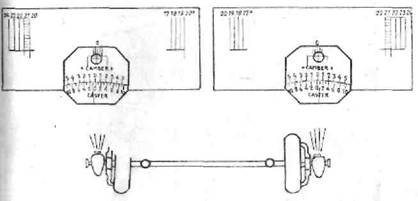

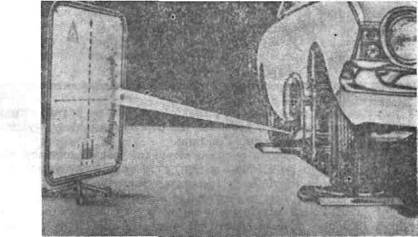

Ocena zbieżności kół za pomocą urządzenia Optoflex' wykonywana jest na tych samych zasadach, zmienia się tylko usytuowanie lustra i odczytywanie wyniku pomiaru (rys. 143). Lustro zostało umieszczone za otworem ekranu pomiarowego usytuowanego w kierunku poprzecznym przed samochodem (prostopadle do osi podłużnej samochodu), natomiast wynik pomiaru podaje podziałówka ekranu.

|

|

Rys. 143. Ocena zbieżności kół przyrządem Opto£lex

![]() Przy pomiarze rzutowany krzyż

oznakowania skierowujemy przez otwór ekranu pomiarowego na lustro umieszczone

za ekranem i za pomocą koła kierownicy obracamy jednym z kół przednich

tak długo, aż pionowa gałąź rzuconego znaku odbije

się dokładnie na linii pionowej narysowanej na powierzchni

czołowej optyki rzutnika. W tym przypadku obraz krzyża biegnie do

lustra i z powrotem dokładnie po tej samej linii, czyli ustawione

koło przyjmuje pozycję prostopadłą do lustra. Po ustawieniu

pozycji prostopadłej krzyż skierowujemy na podziałówkę

miernika zbieżności umieszczonego nad otworem lustra, a

następnie przez poruszanie w kierunku bocznym ekranu dążymy do

tego, aby krzyż w tym ustawieniu został rzucony na znak zerowy

podziałówki miernika zbieżności. W wyniku więc

czynności przygotowawczej ustawione koło zajmuje pozycję

prostopadłą do ekranu, natomiast ukośność drugiego

koła odpowiada kierunkowi wynikającemu ze zbieżności

całkowitej (rys. 143, linia ciągła).

Przy pomiarze rzutowany krzyż

oznakowania skierowujemy przez otwór ekranu pomiarowego na lustro umieszczone

za ekranem i za pomocą koła kierownicy obracamy jednym z kół przednich

tak długo, aż pionowa gałąź rzuconego znaku odbije

się dokładnie na linii pionowej narysowanej na powierzchni

czołowej optyki rzutnika. W tym przypadku obraz krzyża biegnie do

lustra i z powrotem dokładnie po tej samej linii, czyli ustawione

koło przyjmuje pozycję prostopadłą do lustra. Po ustawieniu

pozycji prostopadłej krzyż skierowujemy na podziałówkę

miernika zbieżności umieszczonego nad otworem lustra, a

następnie przez poruszanie w kierunku bocznym ekranu dążymy do

tego, aby krzyż w tym ustawieniu został rzucony na znak zerowy

podziałówki miernika zbieżności. W wyniku więc

czynności przygotowawczej ustawione koło zajmuje pozycję

prostopadłą do ekranu, natomiast ukośność drugiego

koła odpowiada kierunkowi wynikającemu ze zbieżności

całkowitej (rys. 143, linia ciągła).

Następnie w celu przeprowadzenia właściwego pomiaru ustawiamy koło po drugiej stronie w pozycji prostopadłej do lustra, natomiast na podziałówce ustawionej w przedstawiony już sposób znak instalacji projekcyjnej po drugiej stronie przechodzi dokładnie na wartość podziałówki x odpowiadającą zbieżności.

Naturalnie również to ostatnie ustawienie prostopadłe wyszukujemy za pomocą krzyża odbitego od lustra. Ponieważ odległość między osią obrotu koła a ekranem, jest ściśle określona, to odległość zmierzona na ekranie jest proporcjonalna do kąta zbieżności. Aby uzyskać wynik pomiaru bezpośrednio w mm, na ekran naniesiono nie podziałówkę kątową, lecz wielkości w mm, odpowiadające określonej wielkości tarczy koła. W przypadku innych wymiarów tarczy koła należy stosować współczynnik korygujący podawany tabelarycznie w instrukcji obsługi.

W konsekwencji zmian odległości bazowej urządzenie typu PKo-1 podaje wartości w mm dla wszystkich wymiarów kół. Pomiar zbieżności kół przeprowadza się w ten sposób, że w określonej odległości przed i za badanym mechanizmem jezdnym kładzie się na ziemi po jednym drążku pomiarowym (rys. 144). Na drążkach tych

|

|

Rys. 144. Ocena zbieżności kół przyrządem PKo-1

po jednej stronie znajduje się znak trójkątny, po drugiej zaś stronie podziałówka stosowana do oceny zbieżności. Odległość obu drążków od punktu podparcia koła jest identyczna. Do oceny zbieżności w mm odległość tę należy dobrać w zależności od wymiaru, tarczy koła. W części przygotowawczej za pomocą jednego z bocznych projektorów przesuwa się drążek z przodu i z tyłu w kierunku bocznym tak długo, aż rzutowany znak trójkątny pokryje znak trójkątny znajdujący się na drążku pomiarowym.

W ten sposób osiąga się równoległe ustawienie końców drążków do płaszczyzny tarczy koła. Ponieważ długość drążków pomiarowych z przodu i z tyłu jest jednakowa, więc jeśli drugą boczną optyką rzutownika oświetlimy podziałówkę znajdującą się z przodu i po-

12 Diagnostyka samochodu

tern z tyłu, to różnica między odczytami obu podziałówek daje wartość 'Zbieżności w milimetrach.

Zbieżność kół może być oceniana metodą podobną, jak przy stosowaniu zwierciadłowego miernika zbieżności Dunlop, za pomocą urządzenia HPA Compact, które w porównaniu z dotychczas omówionymi może być uznane za najnowsze. Wzajemne położenie kół sygnalizuje promień świetlny utworzony przez układ soczewek. W porównaniu ze wszystkimi innymi układami optycznymi urządzenie HPA Compact ma ciekawą właściwość polegającą na tym, że do przeprowadzenia pełnej kontroli mechanizmu jezdnego nie są potrzebne ekrany pomiarowe, a do przeprowadzenia pomiaru konieczny jest jedynie płaski teren.

|

|

|

Rys. 145. Ocena zbieżności kół' przyrządem HPA Compact |

|

|

|

Rys. 146. Podziałówka do oceny zbieżności kół przyrządem HPA Compact |

|

|

Do pomiaru zbieżności kół układy optyczne urządzenia Compact (rys. 145) należy zamontować na badanych kołach tak, aby wy-

![]()

![]() eliminować

wpływ odkształcenia tarczy. Promień świetlny nasadki

projektora 1 skierowujemy do lustra 2 umieszczonego w drugim

ukła-dzie optycznym. Stąd promień świetlny odbija

się i pada na podzia-łówką 3, usytuowaną pod

nasadką projektora. Na podziałówce, na prostej poziomej

odpowiadającej średnicy tarczy badanego koła, otrzy-mujemy

bezpośrednio w mm wartość zbieżności (rys. 146).

eliminować

wpływ odkształcenia tarczy. Promień świetlny nasadki

projektora 1 skierowujemy do lustra 2 umieszczonego w drugim

ukła-dzie optycznym. Stąd promień świetlny odbija

się i pada na podzia-łówką 3, usytuowaną pod

nasadką projektora. Na podziałówce, na prostej poziomej

odpowiadającej średnicy tarczy badanego koła, otrzy-mujemy

bezpośrednio w mm wartość zbieżności (rys. 146).

Po zapoznaniu się z zasadami działania podstawowych zestawów można jednoznacznie dostrzec ich pokrewieństwo. Zachodzi ono również w przypadku rozwiązań tutaj nie omawianych tak, że można stwierdzić, iż przedstawione opisy praktycznie pozwalają na zro-zumienie zasad działania wszystkich innych zestawów.

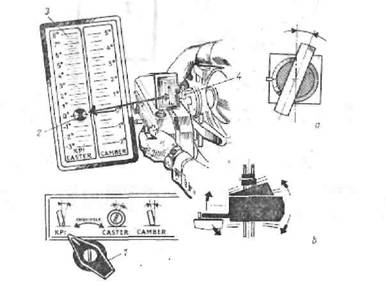

POMIAR KĄTA POCHYLENIA KOŁA

Koła kierowane, a niekiedy również koła mechanizmu jezd-nego tylnego odchylają się od położenia pionowego. Kąt, jaki płasz-czyzna kół stojących na poziomym terenie, w pozycji nieskręconej, tworzy z płaszczyzną równoległą do kierunku jazdy i zarazem pro-stopadłą do podłoża (rys. 147) nazywamy kątem pochylenia koła. Po-chylenie koła jest dodatnie wówczas, gdy górna krawędź koła jest odchylona na zewnątrz w stosunku do osi podłużnej samochodu. Oma-

Rys. 147. Ocena kąta pochylenia koła

|

|

wiane wyżej zbieżność i pochylenie kół ściśle się ze sobą wiążą i nie można dokonywać swobodnej zmiany którejkolwiek z nich.

Do określenia kąta pochylenia kół potrzebny jest płaski teren niezależnie od typu stosowanego urządzenia. Obowiązuje przepis, któ-ry przy badaniach mechanizmu jezdnego zezwala na korzystanie tylko z takiego terenu o twardej nawierzchni, którego pochyłość w dowolnym miejscu i w dowolnym kierunku jest mniejsza niż l%o.

Ten surowy przepis należy respektować z tego względu, że pochylenie koła mierzy się zwykle poziomnicą lub wahadłem.

Przyrząd do pomiaru pochylenia kół firmy Dunlop (rys. 148) ocenia kąt pochylenia za pomocą poziomnicy. Jeśli przyrząd zamocujemy do badanego ikoła o nieznanym pochyleniu, to poziomnicą 1 znajdująca się na dolnym ramieniu odchyli się z położenia poziomego. W celu ustawienia jej w pozycji pierwotnej a więc doprowa-

|

|

|

Rys. 148. Przyrząd Dunlop do pomiaru kąta pochylenia kół |

dzenia pęcherzyka znajdującego się w poziomnicy do położenia środkowego należy pokręcić śrubą 2 znajdującą się przy końcu poziomnicy i mającą podziałówkę kątową tak, aby poziomnicą znów znalazła się w położeniu poziomym. Wymaga to przemieszczenia kątowego o wielkość podziałówfci równą kątowi pochylenia kola. Ponieważ podziałówka umieszczona na łbie śruby regulacyjnej wskazuje na wielkość ustawienia bezpośrednio w stopniach, to można z niej odczytać kąt pochylenia.

Z badań wynika, że pochylenie boczne terenu zmienia pomiar. Ponieważ może się zdarzyć, że pomiar należy przeprowadzić w takich właśnie warunkach, przyrząd wyposażony jest również w poziomndcę do pomiaru pochylenia terenu 3. W takim przypadku po dokonaniu oceny kąta pochylenia kół a należy położyć urządzenie na ziemi przy styku koła z nawierzchnią dłuższą powierzchnią 4 w kierunku osi koła, a następnie za pośrednictwem śruby regulacyjnej 5 poziomnicy do pomiaru spadku terenu, określamy kąt nachylenia

bocznego terenu 5, w

podobny sposób jak przy pomiarze kątów po

chylenia kół. -

Rzeczywisty kąt pochylenia kół, w zależności od spadku terenu,.określamy z sumy względnie różnicy obu-kątów (rys. 149).

Urządzenie Optoflex umożliwia przeprowadzenie pomiaru kąta pochylenia równocześnie z oceną zbieżności kół. W tym celu w układzie projekcyjnym umieszczono wahadło, którego wskazówka oraz

Rys.

149. Wyeliminowanie przy pomiarze zakłócającego wpływu

niepoziomowości gruntu .

ipodziałówka niezbędna do oceny są rzutowane przez optykę na ekran kontrolny (rys. 150).

W ten sposób, gdy badane koło ustawiamy w celu określenia zbieżności (w kierunku jazdy do przodu), na podzicftówce pojawiającej się na ekranie, za pomocą równocześnie rzutowanej wska-ffiówki, możemy bezpośrednio odczytać kąt pochylenia kół.

Urządzenie

typu PKo-1 ocenia kąt pochylenia kół za pomocą ekranu

pomiarowego ustawionego przed kołami (w odległości

ys. 150. Ocena kątów pochylenia kół przyrządem Optoflex

mierzonej od środka koła) (rys. 151). Usytuowanie w kierunku bocznym ekranu zawieszonego wahadłowo od góry należy dobrać tak, aby trójkąt rzucony promieniem świetlnym znalazł się na znaku widocznym w górnej części ekranu. Jeśli po przygotowaniu, obróciwszy promień świetlny dookoła osi projektora, skierujemy go na podziałówkę kątową widoczną na dolnej krawędzi ekranu, to rzucony promień

Rys. 151. Ocena kątów pochylenia kół przyrządem PKo-1 świetlny, w przeciwieństwie do toru pionowego, odbędzie drogę wzdłuż toru ukośnego, odpowiednio do kąta pochylenia koła. W ten sposób trójkąt wyznaczy na dole dokładnie wartość kąta pochylenia, wyrażoną w stopniach.

|

|

Urządzenie HPA Compact mierzy kąt pochylenia koła również wahadłem (rys. 152). Na wahadle umieszczono lustro 1, do któ-

|

|

|

|

Rys. 153. Ocena kątów pochylenia kół przyrządem HPA Compact

rego dochodzi wąski promień świetlny ze źródła światła urządzenia 2 przez układ soczewek równoległościowych oraz przez dwa ukośne lustra 3, 4. Promień ten, zależnie od pozycji wahadła, przechodzi przez lustro 4 do podziałówki urządzenia 5. Do przeprowadzenia pomiaru pochylenia kół {rys. 153) ustawienie lustra przed wahadłem 2 ustala się tak, aby krzyż projektora znalazł się przy pionowym ustawieniu kół dokładnie na oznaczeniu zera podziałówki. Stosownie do tego, jaki jest kąt pochylenia koła (dodatni lub ujemny), wahadło odchyla się i kąt pochylenia można bezpośrednio odczytać za pomocą krzyża. Dokonując przeglądu przedstawionych wyżej metod pomiarowych można stwierdzić, że pomiar pochylenia kół wszędzie wykonywany jest przy wykorzystaniu grawitacji (wahadłem, poziomnicą) i w tym względzie nawet urządzenie PKo-1 nie stanowi wyjątku, ponieważ rolę wahadła przejmuje tu ekran, jako że niezbędny przy pomiarze kierunek pionowy daje zawieszony ekran. Z zasady pomiaru wynika, że poza niedokładnością odczytu granica błędu oceny określona jest nierównomiernością miejsca pomiaru.

4.3. OCENA KĄTA POCHYLENIA I WYPRZEDZENIA SWORZNIA ZWROTNICY

Położenie przestrzenne sworznia zwrotnicy określone jest kątem pochylenia p' oraz kątem odchylenia do tyłu, czyli kątem wyprzedzenia 7 (rys. 154). Ze względu na usytuowanie sworznia (trudny dostęp) parametry te nie mogą być zmierzone bezpośrednio i bez odpowiedniego urządzenia ocena ich nie może być przeprowadzona. Z tego między innymi powodu, przed opracowaniem zestawu diagnostycznego na mechanizmie jezdnym, mierzono jedynie pochylenie

|

|

Rys. 154. Kąty pochylenia i wyprzedzenia sworznia zwrotnicy

i

i zbieżność kół, a ocena kątów P i y, istotnych z punktu widzenia sił kierowania, w ogóle nie była dokonana. Pomiar kąta pochylenia i wyprzedzenia sworznia jest również bardzo ważny dla przemysłu naprawczego, ponieważ szkodliwe obciążenie szczególnie często zmienia obie te wartości, a w przypadku niektórych typów oddziaływanie od-j kształcą jące może być wyrównane jedynie drogą wymiany części.

Zasada pomiaru, stosowana w przypadku różnych urządzeń do kontroli mechanizmu jezdnego, może być najprościej przedstawiona na przykładzie pracy urządzenia Dunlop z poziomnicą (rys. 155).

■

■

' ' . .■''

Rys. 155. Przyrząd Dunlop z poziomnicą do kontroli mechanizmu jezdnego

Pomiar sprowadza się tu do tego, że w przypadku skrętności dwukierunkowej symetrycznej, ze względu na przestrzenne usytuowanie sworznia, zmienia się położenie podłużnych i poprzecznych płaszczyzn głównych koła. Na urządzeniu Dunlop zmiana ta oceniana jest, w kierunku jazdy i w kierunku osi koła, poziomnicami umieszczonymi do siebie prostopadle (rys. 156). Urządzenie kontrolne może być mocowane do nakrętki łożyska lub do nakrętki tarczy koła. Dla ułatwienia skręcania dwukierunkowego symetrycznego pod badane koła kładzie się tarcze obrotowe, na 'których znajdują się podziałki kątowe do pomiaru kątów skrętu.

Pomiar przeprowadza się przy skręcie obukierunkowym (20°). Aby poziomnice pomiarowe 1, 2 mogły być poziomowane w każdej pozycji bez obracania śrubami 3, 4, pod śrubami pomiarowymi umieszczono oddzielne śruby poziomujące 5, 6. Przed pomiarem należy zbadać, jakie ruchy przestrzenne wykonuje koło skręcone symetrycznie wokół sworznia o usytuowaniu przestrzennym.

Jeśli przyjąć, że sworzeń znajduje się w pozycji dokładnie pionowej czyli p' = 0°, y = 0° wówczas założone na koło poziomnice zachowują przy skręcie swoje poziome położenie. Natomiast w przypadku usytuowania przestrzennego sworznia, poziomnice założone

|

|

Rys. 156. Poziomnice przyrządu Dunlop

w kierunku jazdy i do niego prostopadłym nie będą prostopadłe do sworznia i pod wpływem skrętu symetrycznego będą się poruszać wzdłuż powierzchni bocznej stożka, odpowiadającej ich poprzednim położeniom (rys. 157).

Biorąc pod uwagę ruch wzdłuż powierzchni bocznej stożka, w celu uproszczenia pomiaru wykonywanego poziomnicami, wystarczy śledzić jedynie ruch ich końców. W przypadku usytuowania przestrzennego punkt końcowy porusza się po obwodzie podstawy stożka.

|

|

|

Rys. 157. Tor poziomnicy pomiarowej przy obracaniu dookoła sworznia zwrotnicy koła |

W przypadku sworznia przestrzennego, a więc wykonanego z wyprzedzeniem i pochyleniem, ruch poziomnicy może być scharakteryzowany płaszczyzną boczną stożka nachylonego w dwóch kierunkach względem pionowego. Poziomnica umieszczona w kierunku osi wykazuje jedynie pochylenie sworznia zwrotnicy, zaś poziomnica umieszczona w kierunku ruchu pojazdu wykazuje kąt wyprzedzenia sworznia zwrotnicy. Aby to wykazać załóżmy, że w przypadku danego wyprzedzenia sworznia jego pochylenie wynosi 0° (rys. 158). Ze-

wnętrzny koniec poziomnicy umieszczonej w kierunku osi wychodząc z położenia 20° skrętu powoli podnosi się i po dojściu do zasadniczego ustawienia kierownicy pod działaniem przeciwnego skrętu 20° ustawia się z powrotem w położeniu pierwotnym. Natomiast zewnętrzny koniec poziomnicy ustawionej w kierunku jazdy w czasie skręcania o 20° podnosi się coraz wyżej i przemieszczenie poziomnicy, odniesione do pozycji poziomej, jest proporcjonalne do kąta wyprzedzenia sworznia zwrotnicy.

Pochylenie sworznia zwrotnicy zmienia ruch poziomnicy ustawionej w kierunku osi w porównaniu z jej ruchem poprzednim (rys. 159). Ponieważ stożek charakteryzujący ruch poziomnicy prze-

Rys. 158. Ruch poziomnic przy Rys. 159. Ruch poziomnic przy

skręcaniu symetrycznym dla kąta skręcaniu symetrycznym

pochylenia sworznia zwrotnicy w przypadku dowolnego położenia

równego zero sworznia zwrotnicy

chylą się również w kierunku jazdy, to zewnętrzna część poziomnicy, skierowana w kierunku osi, nie może już wykonać symetrycznego ruchu i zmiana usytuowania odpowiadająca skrętom 20° będzie proporcjonalna do pochylenia sworznia.

Na podstawie omówionych pomiarów kątów pochylenia i wyprzedzenia sworznia zwrotnicy przyrządem Dunlop należy zapamiętać kilka uwag. Jeśli po zainstalowaniu poziomnicy badamy koła z lewej strony, to badane koła przekręcamy kierownicą o 20° w prawo, a następnie za pośrednictwem śrub poziomujących ustawiamy poziomnice w pozycji poziomej. Z kolei stopniowo przekręcamy koła o 20° w kierunku przeciwnym, a poziomnice wyprowadzone z pozycji poziomej na skutek pochylenia i wyprzedzenia sworznia powtórnie poziomujemy śrubami pomiarowymi, śruba pomiarowa poziomnicy ustawionej w kierunku osi wskaże wówczas pochylenie sworznia

zwrotnicy, zaś

śruba poziomnicy ustawionej w kierunku jazdy wska

że kąt wyprzedzenia sworznia zwrotnicy. Ponieważ przy

skręcaniu

swobodnie pozostawione koła mogą się przetoczyć w stosunku

do po

zycji pierwotnej, stąd wynik pomiaru'będzie do przyjęcia jedynie

wówczas, gdy wyeliminujemy' tę ewentualność przez

naciśnięcie pe

dału hamulca. -■>

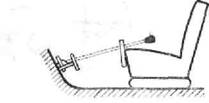

Stałe zahamowanie kół jest z punktu widzenia pomiaru szczególnie istotne, ponieważ już przy najmniejszym ich poruszeniu się poziomnice zmieniają swoje pierwotne położenie. Bez zahamowania musi bezwzględnie nastąpić niekorzystna zmiana położenia koła, jako że odległość pomiędzy środkiem podparcia koła i punktem przebicia sworznia zwrotnicy wraz z siłą powstającą w punkcie podparcia wytwarzają moment. Aby stałe hamowanie nie było uciążliwe, naciskanie pedału rozwiązano za pomocą samozaciskowego pręta z płytami wciśniętego między poduszką siedzenia kierownicy a pedałem hamulca (rys. 160).

Rys. 160.

Prąt blokujący pedał hamulcowy

Rys. 160.

Prąt blokujący pedał hamulcowy

Urządzenie do kontroli mechanizmu jezdnego Optoflex dokonuje oceny pochylenia i wyprzedzenia sworznia zwrotnicy w sposób podobny, jak urządzenie Dunlop z tą różnicą, że pomiar wykonywany jest metodami optycznymi. Obukierunkowe 20° skręty kół można wytworzyć za pomocą podziałówek umieszczonych na ekranach pomiarowych. Przed pomiarem pionową linię krzyża, rzuconego przez optykę projektora, obracamy przez skręt kierownicą. W przypadku

Rys. 161. Przygotowanie do pomiaru kątów pochylenia i wyprzedzenia sworznia zwrotnicy przy zastosowaniu przyrządu Optoflex

prawego koła wykonujemy skręt do oznakowania 20° widocznego na lewej stronie ekranu (rys. 161), a następnie obracając układem rzutnikowym w kierunku pionowym ustawiamy poziomą linię krzyża na linii podstawowej oznakowania 20°. Ponieważ kąt wyprzedzenia sworznia zwrotnicy określamy przez pomiar pochylenia koła, zmieniającego się przy pokręcaniu kierownicą, znak zerowy podziałówki mierzącej wyprzedizenie sworznia rzutowany przez układ rzutnikowy posiadający możliwość obracania z zewnątrz ustawiamy do wskazówki wahadła również rzutowany.

Przy przeciwnym skręcie 20° krzyż z powodu pochylenia sworznia zwrotnicy biegnie po krzywym torze, a ponadto ze względu na wyprzedzenie sworznia zmienia się również pochylenie koła, co sygnalizuje ruch wahadła. Przy pomiarze równocześnie z naciskaniem pedału hamulca należy powoli obracać krzyż do przeciwnego położenia 20°. Pozioma linia krzyża odetnie na pionowej linii położenia oznakowania 20° wartość wyprzedzenia sworznia ocenianą w stopniach, zaś wskazówka wahadła poda kąt wyprzedzenia sworznia zwrotnicy {rys. 162). Badanie koła po lewej stronie odbywa się w sposób analogiczny. Krzyż układu rzutnikowego badanego koła nale-

Rys. 162. Pomiar kątów pochylenia i wyprzedzenia sworznia zwrotnicy przyrządem Optoflex

ży tu ustawić na oznaczeniu 20°, znajdującym się po prawej stronie lewego ekranu, ocenę zaś, podobnie jak poprzednio, należy wykonać na lewostronnym oznaczeniu 20° ekranu.

Identyczna metoda

pomiaru stosowana jest do regulacji mechanizmu jezdnego typu PKo-1 z tym,

że pomiar wykonywany jest przy zastosowaniu oddzielnych ruchomych ekranów

(rys. 163). Przy pomiarze pochylenia sworznia zwrotnicy ekran urządzenia

umieszczony jest przed kołem znajdującym się w pozycji

zasadniczej w odległości

Rys. 163. Pomiar kąta pochylenia sworznia zwrotnicy przyrządem PKo-1

dzi ekranu. Z kolei przy zahamowanych kołach badany mechanizm jezdny przekręcamy w kierunku przeciwnym tak długo, aż oznakowanie rzutowane przez układ rzutownika dojdzie do wartości skali umieszczonej po przeciwnej stronie ekranu. Krzywy ruch oznakowania odcina tu ocenianą w stopniach wartość pochylenia sworznia zwrotnicy.

Rys. 164. Pomiar kąta wyprzedzenia sworznia zwrotnicy przyrządem PKo-1

![]() Przy pomiarze

wyprzedzenia sworznia ten sam ekran umieszczamy przy kole w identycznej

odległości (rys. 164). Optykę projektora obracamy do pozycji

pionowej tak, aby promień świetlny był rzutowany na ziemię

w kierunku punktu jej styku z kołem. Następnie lustro 45° umieszczone

przy soczewce obracamy w kierunku drogi promienia świetlnego tak, aby

promień ten biegł dalej w kierunku osi koła. Jeśli z kolei

przez skręcenie koła rzutowany trójkąt plamki świetlnej

ustawimy na trójkącie oznakowania ekranu, a potem przez skręcenie

koła w przeciwnym kierunku skierujemy promień świetlny na

podziałówkę po przeciwnej stronie ekranu, to wartość

wyprzedzenia sworznia będzie mogła być odczytana w sposób bezpośredni.

Przy pomiarze

wyprzedzenia sworznia ten sam ekran umieszczamy przy kole w identycznej

odległości (rys. 164). Optykę projektora obracamy do pozycji

pionowej tak, aby promień świetlny był rzutowany na ziemię

w kierunku punktu jej styku z kołem. Następnie lustro 45° umieszczone

przy soczewce obracamy w kierunku drogi promienia świetlnego tak, aby

promień ten biegł dalej w kierunku osi koła. Jeśli z kolei

przez skręcenie koła rzutowany trójkąt plamki świetlnej

ustawimy na trójkącie oznakowania ekranu, a potem przez skręcenie

koła w przeciwnym kierunku skierujemy promień świetlny na

podziałówkę po przeciwnej stronie ekranu, to wartość

wyprzedzenia sworznia będzie mogła być odczytana w sposób bezpośredni.

Zasada pomiaru urządzeniem HPA Compact jest również podobna jak w przypadku urządzeń już opisanych (rys. 165). Przygotowanie do pomiaru rozpoczyna się tu również przez skręcenie kół

Rys. 165. Przygotowanie do pomiaru kąta pochylenia sworznia zwrotnicy przy zastosowaniu przyrządu HPA Compact

-o 20° (rys. 165a), następnie za pomocą dźwigni 1, umieszczonej z boku urządzenia, obracamy wahadło zawierające lustro tak, aby w dalszym ciągu zachowało pochylenia wzdłużne (jak poziomnica wzdłużna urządzenia Dunlop). Obracając lustrem o 90° zwracamy równocześnie uwagę na to, aby krzyż 2 znalazł się na podziałówce pochylenia sworznia zwrotnicy 3. Naturalnie nie jest wówczas jeszcze pewne, że oznakowanie znajdzie się na zerze skali, luzujemy więc mocowanie osi 4 i przez pochylenie urządzenia do przodu lub do tyłu (rys. 165b)

doprowadzamy wahadło do takiego położenia, aby znajdujące się na nim lustro rzutowało dokładnie na oznaczenie zerowe. Przy pomiarze wyprzedzenia, przy tym samym położeniu koła, przekręcamy z powrotem wahadło dźwignią (rys. 166,2) na odbiór w kierunku poprzecznym (odbiór jest tu identyczny, jak poziomnicą poprzeczną urządzenia Dunlop),' następnie krzyż ustawiamy dźwignią regulacyj-

Rys. 166. Przygotowanie do pomiaru kąta wyprzedzenia sworznia zwrotnicy przy zastosowaniu przyrządu HPA Compact

ną ukośnego lustra znajdującą się przed wahadłem 2 na oznaczeniu zerowym skali do pomiaru wyprzedzenia, identyczną ze skalą pochylenia sworznia.

Pomiar może

być wykonany po przekręceniu kierownicy o 20°

w kierunku przeciwnym. Przy położeniu pomiarowym wzdłużnym

wahadła można odczytać pochylenie sworznia zwrotnicy, zaś

przy

położeniu poprzecznym jego wyprzedzenie.

4.4. OKREŚLENIE ROZBIEŻNOŚCI KĄTÓW SKRĘTU KÓŁ

Promienie skrętu kół biegnących śladem zewnętrznym i wewnętrznym przy skręcie są rozbieżne. W celu zmniejszenia poślizgu bocznego kół konieczne jest tu zróżnicowanie ich promieni skrętu. Koło biegnące śladem wewnętrznym musi być bardziej skręcone. To geometryczne wymaganie może być w przybliżeniu spełnione odpowiednim ukształtowaniem ramion trapezu kierowniczego.

Ponieważ przy wszelkich uderzeniach samochodu ramiona trapezu kierowniczego mogą się odkształcić, stąd przy wykonywaniu ewentualnej naprawy należy przy badaniu diagnostycznym oceniać

![]() ten

właśnie parametr mechanizmu jezdnego. W przypadku kół o

skrętności obustronnej różnica kątów ich skrętów

występująca przy Skręcaniu uzyskała trafnie nazwę

rozbieżności kątów skrętu.

ten

właśnie parametr mechanizmu jezdnego. W przypadku kół o

skrętności obustronnej różnica kątów ich skrętów

występująca przy Skręcaniu uzyskała trafnie nazwę

rozbieżności kątów skrętu.

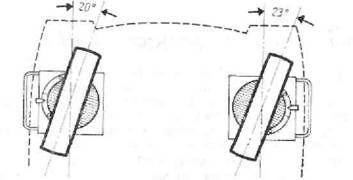

Fabryki samochodów podają rozbieżność kątów skrętu niemal bez wyjątku dla skrętu 20°. Praktycznie oznacza to, że dla pozycji koła biegnącego śladem zewnętrznym i skręconego do 20° podaje się kąt skrętu koła biegnącego śladem wewnętrznym (np. 23°).

Spośród dotychczas opisanych urządzeń, w przypadku urządzeń Dunlop, PKo-1 i HPA Compact rozbieżność kątów skrętu określona jest w identyczny sposób za pomocą podziałki kątowej umiesz-

Rys. 167. Ocena rozbieżności kątów skrętu kół

|

|

|

lys. 168. Ocena rozbieżności kątów skrętu kół przyrządem Optoilex |

|

|

|

13 Diagnostyka samochodu |

czonej na tarczy obrotowej usytuowanej pod kołami (rys. 167). Jeśli chcemy zmierzyć rozbieżność kątów skrętu koła prawego, to lewe koło skręcamy na prawo o 20°, a następnie na podziałówce kątowej koła prawego odczytujemy większy 'kąt skrętu odpowiadający wewnętrznemu mniejszemu łukowi skrętu. Badanie koła lewego prze-

.prowadzamy w podobny sposób w kierunku przeciwnym z tym, że wówczas prawe koło należy przekręcić o 20° w lewo.

Pomiar wykonywany urządzeniem Optoflex różni się od opisanego jedynie tym, że kąt skrętu oceniamy nie na tarczy obrotowej, lecz na ekranie pomiarowym (rys. 168). Pomiar łączy się właściwie z oceną pochylenia i wyprzedzenia sworznia, ponieważ przy skręcie o 20° niezbędnym przy pomiarze lewego koła rozbieżność kątów skrętu prawego koła może być odczytana na podziałówce znajdującej się w.prawym rogu ekranu. Natomiast przy pomiarze pochylenia i wyprzedzenia sworznia zwrotnicy prawego koła może być w ten sposób przeprowadzona ocena lewego koła.

4.5. BADANIE MECHANIZMU JEZDNEGO TYLNEGO

Istotną zaletą urządzeń optycznych do kontroli mechanizmu jezdnego jest, poza omówionymi w rozdziale 4, możliwość dokonania oceny równoległości przedniej i tylnej osi, czyli ich usytuowania względem osi podłużnej samochodu, a więc tak zwanej śladowości. Do tego celu urządzenia nie optyczne między innymi poznane już urządzenie poziomnicowe Dunlop nie nadają się.

Ocena wzajemnego usytuowania mechanizmów jezdnych przedniego i tylnego konieczna jest nie tylko przy dokładnym określaniu odkształceń powypadkowych, lecz również przy regulacji mechanizmów jezdnych tylnych z niezależnym zawieszeniem. W przypadku nowych typów samochodów osobowych tego rodzaju tylny mechanizm jezdny występuje często. Do pomiaru kąta pochylenia koła należy zawsze doregulować odpowiadającą mu zbieżność kół. Ponieważ półosie mogą być regulowane oddzielnie, często popełnia się błąd polegający na tym, że reguluje się wprawdzie niezbędną zbieżność kół, lecz nie bada się celowo lub z braku możliwości symetrii kół względem osi podłużnej. Może się więc zdarzyć, że bezwzględna wartość zbieżności jest właściwa, lecz po obu stronach nie jest ona symetryczna, czyli w całości tylny mechanizm jezdny może być skrzywiony. Nie ma potrzeby specjalnie udowadniać, w jak wielkim stopniu tego rodzaju niewłaściwe ustawienie kół zwłaszcza gdy chodzi o koła napędzane może zmniejszyć żywotność opon gumowych.

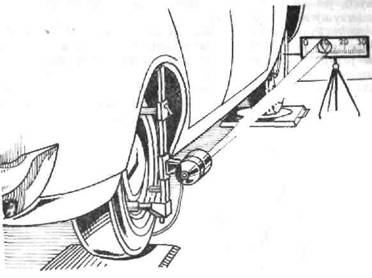

Celowe jest bliższe omówienie pomiaru śladowości za pomocą urządzenia Optoflex. Przy pomiarze tym urządzenie projekcyjne umieszczone na przedniej osi należy odwrócić do tyłu i krzyż należy skierować na podziałówkę kontrolną umocowaną na tylnych kołach. Konstrukcja mocująca tej podziałówki jest identyczna jak w przypadku urządzeń rzutnikowych, a więc oznaczenia zerowe podziałówki po obu stronach umieszczone są w tej samej odległości od krawędzi

tarczy jak promienie świetlne. Następnie koła kierowane ustawiamy za pomocą kierownicy w pozycji zasadniczej czyli w kierunku jaz-dy na wprost w taki sposób, aby rzutowany krzyż na obu ekranach wyznaczył podziałkę skali o identycznej wielkości i znaku. Dla przykładu można wspomnieć, że w przypadku samochodu o identycznym rozstawie kół przednich i tylnych krzyże ustawiają się na po-działce zerowej, zaś w przypadku różnych rozstawów kół zależnie od ich różnicy pojawiają się symetrycznie wartości dodatnie lub ujemne. Przy pomiarze tablicę pomiarową mocujemy na pierwszym kole, zaś urządzenie rzutnikowe na tylnym kole (rys. 169). Jeśli linie osi mechanizmów jezdnych przedniego i tylnego są równoległe i sto-

Rys. 169. Kontrola śladowości przyrządem Optoflex

sownie do tego śladowość jest prawidłowa, wówczas na ekranach umieszczonych na przednich kołach rzutowany krzyż wskaże po obu stronach podziałówki wartości identyczne i z tym samym znakiem.

Przedstawiony sposób kontroli śladowości stwarza równocześnie możliwość pomiaru zbieżności kół tylnych. Jak wynika z wcześniejszych omówień w przypadku kół tylnych z niezależnym zawieszeniem zbieżność kół odpowiadająca danemu pochyleniu powinna być zwykle regulowana osobno dla strony prawej i lewej. Jeśli czynność ta wykonywana jest bez pomiaru, to może się zdarzyć, że niesymetrycznie ustawiona zbieżność spowoduje błąd śladowości, co nie tylko wywiera wpływ na stabilność kierunkową samochodu, lecz również prowadzi do znacznego zużycia ogumienia.

W celu dokonania symetrycznego ustawienia zbieżności kół tylnych mechanizmów jezdnych z niezależnym zawieszeniem należy przedtem obliczyć tę wartość podziałówki, która z jednej strony zawiera wielkość wynikającą z różnicy rozstawu kół przednich i tylnych, a ponadto również pojawiający się na ekranie pomiarowym rzut zbieżności jednostronnej koła. Przyjmując oznaczenia jak na ry-

Rys. 170. Określanie zbieżności kol tylnych

sunku 170 od wielkości powstałej z różnicy rozstawu przedniego (A) i tylnego (B) trzeba odjąć połowę rzutu zbieżności kół tylnych w odległości rozstawu osi L. Uwzględniając znak podziałówki odchylenie od oznaczenia zerowego wynosi:

![]()

gdzie: D odpowiada średnicy tarczy koła, zaś Z zbieżności kół tylnych. Naturalnie przy obliczeniach wszystkie wartości należy wyrazić w tych samych jednostkach. Wynik ten należy zawsze wartościować od oznaczenia zerowego podziałówki według znaku. Jeśli rozstaw kół tylnych jest większy od rozstawu kół przednich, wówczas pierwszą część zależności należy uwzględnić ze znakiem dodatnim, zaś znak ujemny dotyczyć będzie przypadku przeciwnego.

Badanie za pomocą urządzenia PKo-1 przeprowadzane jest na całkowicie podobnej zasadzie działania z tą jedynie różnicą, że tablica pomiarowa stoi na ziemi i że jej pozycja w kierunku bocznym może być regulowana grotem znajdującym się z boku tablicy (rys. 171).

Pomiar śladowości i zbieżności kół tylnych przeprowadzony za pomocą urządzenia HPA Compact jest w zasadzie identyczny, a rozbieżności występują jedynie w szczegółach dotyczących oceny.

Rys. 171. Kontrola śladowości mechanizmu jezdnego tylnego przyrządem PKo-1

Pomiar współosiowości jest identyczny z poprzednimi, o ile projektory zainstalowane na tylnych kołach skierujemy do przodu i na tablicach pomiarowych zainstalowanych na przednich kołach od-j czytamy po obu stronach wartości odpowiadające położeniu krzyża | (rys. 172). Urządzenie HPA Compact ocenia więc położenie tylnego mechanizmu jezdnego w sposób podobny jak urządzenie Optoflex. W ten sposób w zasadzie można by jeszcze oceniać zbieżność kół tyl-

|

|

Rys. 172. Ocena śladowoścł przyrządem HPA Compact

![]() nych, jednak w celu uzyskania

większej dokładności parametr ten mierzymy innym sposobem.

nych, jednak w celu uzyskania

większej dokładności parametr ten mierzymy innym sposobem.

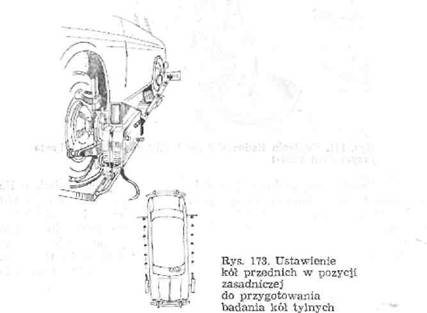

Przy pomiarze zbieżności kół tylnych należy przede wszystkim ustawić przednie koła w pozycji zasadniczej w sposób stosowany w przypadku urządzenia Optoflex, czyli urządzeniem rzutnikowym umieszczanym na przednich kołach rzutujemy do tyłu i tak długo skręcamy koła, aż na tablicach pomiarowych zamontowanych na tylnych kołach krzyże znajdą się na tych samych podziałkach podzia-łówki (rys. 173). Następnie jeden z projektorów zostawiamy na przed-

nim kole, drugi zaś instalujemy po tej samej stronie na tylnym kole z wyeliminowaniem bicia tarczy koła. Ponieważ do wyeliminowania bicia tarczy koła należy podnieść tylną oś, to w celu uniknięcia naprężenia kół tylnych z niezależnym zawieszeniem po opuszczeniu osi umieszczamy pod kołami płyty przesuwne w kierunku bocznym.

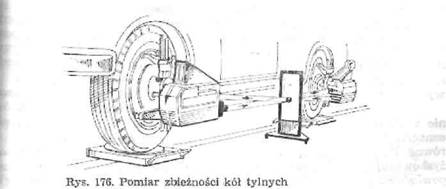

Po zainstalowaniu obu projektorów w połowie odległości między osiami, ustawiamy na ziemi lustro obustronne należące do urządzenia (rys. 174) i regulujemy jego położenie tak długo, aż promień świetlny przychodzący z przedniego koła wskaże na poóziałówce umieszczonej na powierzchni czołowej przedniego urządzenia dokładnie połowę zbieżności kół ustalonej dla przedniego mechanizmu jezdnego. Przy ustawianiu lustra wartość tę należy przyjmować ze znakiem przeciwnym, to znaczy jeśli zbieżność była dodatnia, to na-

leży przyjąć wartość ujemną (rys. 175). Po ustawieniu płaszczyzna lustra jest dokładnie prostopadła do osi podłużnej samochodu.

Następnie -przy pomiarze zbieżności kół tylnych urządzenie rzutnikowe umieszczone na tylnym kole skierowujemy na lustro i odbity od niego krzyż podaje na podziałówce urządzenia zbieżność kół

Rys. 174. Przygotowanie do pomiaru Rys. 175. Ustawienie lustra

zbieżności kół tylnych

|

|

tylnych (rys. 176). W związku z urządzeniem HPA Compact należy wspomnieć, że pomiar zbieżności kół przednich i tylnych sprowadza się do pomiaru kąta. Przy tym pomiarze istotna jest odległość pomiędzy układem pomiairowym a tablicą pomiarową. Ponieważ w przypadku różnych typów samochodów rozstaw kół i osi jest zmienny,

odpowiednio do tego należałoby korygować wynik pomiaru. W chwili obecnej tego rodzaju korekta jest niemożliwa, ponieważ producent na razie nie wyposaża urządzeń w odpowiednie tablice pomocnicze. Po dokonaniu przeglądu możliwości dotyczących pomiaru parametrów regulacyjnych mechanizmu jezdnego nie będzie zapewne przesadą stwierdzenie, że w nowoczesnej działalności usługowej i naprawczej nie powinno zabraknąć opisanych metod. Jest to istotne zwłaszcza z tego wzglądu, że stosowanie ich pozwala na przeprowadzenie pomiarów w ogóle niewykonalnych metodami tradycyjnymi.

4.6. WYWAŻANIE KÓŁ NA POJEŹDZIE I PO ZDJĘCIU

Ze względu na coraz większe prędkości jazdy samochodów wyważanie kół nie może być już pomijane, stąd związane z tym zabiegi stanowią organiczną część procesu technologicznego usługi i obsługi. Nierównomierny rozkład masy ogumienia, znaczna gęstość surowca i duża odległość masy względem osi obrotu przy znacznych prędkościach, mogą powodować powstawanie dużych sił odśrodkowych i momentów. Oddziaływanie to jest szczególnie nieprzyjemne na kołach kierowanych, jako że powstające obciążenie nie tylko powoduje uszkodzenie części konstrukcyjnych mechanizmu jezdnego, lecz również może zakłócić stabilność jazdy.

Błędy niewyważenia kół mogą być spowodowane częściowo w okresie produkcji ogumienia, częściowo zaś jego nierównomiernym zużyciem. Wynika stąd, że wyważenie wykonane przy zakładaniu nowego ogumienia stanowi zabezpieczenie przed obciążeniami związanymi z niewyważeniem jedynie w pewnym zakresie przebiegu. Systematyczna kontrola kół jest zatem niezbędna.

Nie zrównoważona masa kół kierowanych o zawieszeniu niezależnym, wirująca wraz z ogumieniem, z jednej strony może wywołać drgania (w kierunku pionowym) wokół zawieszenia wahaczy, z drugej strony może spowodować ruch o kierunku zmiennym (poziomym) wokół sworznia zawieszenia. Do całkowicie spokojnej pracy kół jest konieczne, aby oś bezwładności kół pokrywała się dokładnie z osią obrotu. Wymaganie to jest osiągalne jedynie przez wyważenie dynamiczne. W celu jednoznacznego sprecyzowania różnicy między stosowanym dawniej wyważeniem statycznym a stosowanym obecnie wyważeniem dynamicznym zbadajmy oba te zabiegi.

Przy wyważaniu statycznym dążymy do tego, aby koło idealnie ułożyskowane w dowolnej pozycji pozostawało w spoczynku, co oznacza, że masy znajdujące się po obu stronach osi obrotu są sobie równe. Przy tego rodzaju wyważaniu koło mocuje się na dobrze uło-żyskowanej (lub ułożonej na pryzmach) osi i przez zastosowanie odpowiednich przeciwciężarów doprowadza się do tego, że koło obróco-

lanej płaszczyźnie, do obrzeża tarczy koła. Stwierdzenia tego nie zmienia fakt, iż możemy ewentualnie trafić na koła, które jednym przeciwciężarem mogą być dynamicznie wyważone. Często się bowiem zdarza, że niewyważenie pojawia się na obrzeżu tarczy lub w jej bezpośrednim sąsiedztwie (zawór, dętki). Może się zdarzyć, że uster -ki tarczy i opony częściowo wzajemnie się kompensują i że oddziaływanie wypadkowe może być zrównoważone jednym ciężarkiem.

Wyważenie kół, spełniające wymagania praktyczne, może być wykonane dwoma sposobami. Bardziej znany sposób polega na tym, że koło zdemontowane z samochodu wyważa się za pomocą odpowiedniej wyważarki i dokonuje się pomiaru odchyleń w rozkładzie jego masy i ewentualnie uzupełnia się je przeciwciężarkami. Sposób nowszy polega na tym, że koło jest wyważane bez zdejmowania, na samym pojeździe. Oba sposoby mają swoje zalety i wady, jednak przy ich ocenie należy brać pod uwagę ograniczenia wynikające z zastosowania praktycznego.

Całkowite wyważenie zdjętych kół może być łatwo wykonane odpowiednim urządzeniem, jednak skuteczność wyważenia uzależniona jest od tego, w jakim stopniu, po zamontowaniu koła, zidentyfikuje się jego ułożenie z poprzednim ułożeniem na wyważarce. Za pośrednictwem wyników pomiarów można wykazać, że ustawienie tarcz kół nakrętkami na ogół nie jest doskonałe. W tym celu wystarczy wyważone koło przestawić na wyważarce o jedną podziałkę śrubową i w większości przypadków zaznaczy się znaczne niewyważenie. Związane z tym oddziaływania mogą jeszcze narastać przy zamontowaniu kół na samochodzie, co sprawia, że wyważanie kół zdjętych jest niekiedy niezupełnie skuteczne. Szczególnie nieprzyjemny jest fakt, iż wyważarka nie jest już w stanie określić wielkości tego rodzaju usterki dla zdjętych kół.

Wyszczególnione usterki mogą być usunięte, o ile koła wyważymy w tym miejscu i ułożeniu, w jakim znajdują się ńa samochodzie. Niewątpliwie wyważenie to może być zniekształcone zdejmowaniem i zakładaniem opony związanym z usterką, weźmy jednak pod uwagę, że to nieprzyjemne oddziaływanie istnieje częściowo również w przypadku metody bez zdejmowania. Istotną natomiast zaletą tej ostatniej metody jest to, że 'kontroli i wyważaniu koła podlegają właściwie od razu wszystkie obracające się części (bęben hamulcowy, tarcza hamulcowa, półoś itd.).

W konkretnym przypadku może okazać się to szczególnie istotne, np. gdy dążymy do wykrycia lub wyeliminowania jakiejś nieprzyjemnej i nie dającej się w inny sposób ocenić usterki.

W celu dokonania ogólnej oceny obu metod zestawmy ich zalety i wady.

Do zalet wyważania kół z ich zdejmowaniem zalicza się: możliwość wykonania pomiaru i wyważenia ze znaczną dokład-

nością oraz możliwość określenia przez urządzenie niezbędnej wielkości przeciwciężaru, małe zapotrzebowanie na miejsce technologiczne, - możliwość wykonania szeregu czynności niezależnie od samochodu. Wady pomiaru wyważania kół zdjętych to:

brak możliwości wyeliminowania dodatkowego niewyważenia mechanizmu jezdnego, - możliwość zniekształcenia efektu pracy przez ewentualne błędy

zamocowania ze względu na inne uchwycenie koła, nieprzydatność do badań diagnostycznych, jako że przeprowadzenie kontroli również wymaga zdjęcia wszystkich kół, koszty niezbędnego urządzenia są wyższe, niż w przypadku urządzenia stosowanego przy ocenie kół na pojeździe. Zalety urządzenia do wyważania kół na pojeździe to: oszczędność na robociźnie, niezbędnej przy zdejmowaniu i zakładaniu kół, możliwość przeprowadzenia szybkiej kontroli diagnostycznej, - możliwość wyeliminowania dodatkowego niewyważenia mechanizmu jezdnego, wyeliminowanie błędów związanych ze zmianą zamocowania koła, niski koszt inwestycyjny. Urządzenia do wyważania kół na pojeździe:

dostarczają informacji jedynie odnośnie wielkości niewyważenia, określając wielkość niezbędnego przeciwciężaru jedynie w przybliżeniu (zależnie od typu samochodu), - wymagają większej praktyki przy ich użytkowaniu.

Niezależnie od charakterystyk technologicznych urządzenia do wyważania kół mogą być zakwalifikowane do trzech grup według fasady działania: urządzenia pracujące z częstotliwością własną oraz urządzenia z osią sztywną' i osią miękką'.

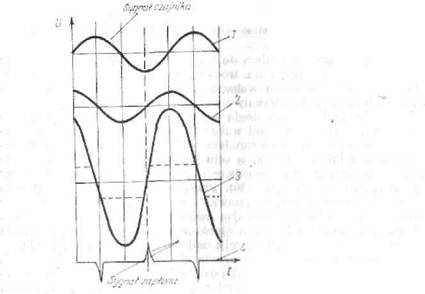

Trzy sposoby pomiaru różnią się między sobą częstotliwością własną układu drgającego urządzenia i oznaczeniem położenia fazo-wego związanego z określeniem kierunku niewyważenia (rys. 178).

Koło badane urządzeniem pracującym z częstotliwością własną w każdym przypadku rozpędzane jest tak, aby pulsacja wzbudzana niewyważeniem była większa od częstotliwości własnej ukła-du w0. Następnie przy stopniowym obniżaniu obrotów obserwuje się, kiedy amplituda A osiąga maksimum w = w0, zaś położenie kątowe niewyważenia ocenia się przy występowaniu rezonansu 1.

Częstotliwość własna urządzenia do wyważania z osią sztywną' jest w każdym przypadku większa od pulsacji wzbudzanej przy obrotach stosowanych w okresie oceny 2. W tym więc przypadku focena wykonywana jest w strefie poniżej pulsacji własnej układu. Pulsacja własna urządzenia do wyważania z osią miękką' jest szczególnie mała i z tego względu ocena dokonywana jest w każdym przy-

padku przy 33,5-krotności pulsacji własnej 3. Oczywiście wyszczególnione różnice znacznie zmieniają budowę urządzenia i sposób oceny.

Urządzenia stosowane do wyważania kół na pojeździe pracują przy częstotliwości własnej. Charakterystyczną właściwością tego sposobu jest brak własnej osi w urządzeniu do wyważania, przy czym zadanie to przejmuje zawieszenie koła samochodu. Jednak częstotliwość własna mechanizmów jezdnych różnych typów samochodów może być bardzo różna ze względu na zróżnicowanie masy kół i stałe resorów. Przy wyważaniu należy to bezwarunkowo brać pod uwagę w ten sposób, że badane koło przyspieszamy zawsze ponad rezonansem.

Przy użytkowaniu urządzenia należy przede wszystkim wiedzieć, że wyważanie dynamiczne a tym samym kontrola stanu wyważenia składa się z dwóch czynności, <a mianowicie z oceny drgań pionowych i poziomych. Obie te czynności są ze sobą organicznie związane, byłoby więc podstawowym błędem gdybyśmy pomiar pionowy nazwali badaniem statycznym, poziomy zaś badaniem dynamicznym. Podwójna czynność jest konieczna z tego względu, że koło na pojeździe może się obracać wokół dwóch sprzęgniętych ze sobą osi obrotu (sworznie wahacza i zwrotnicy) i dlatego przestrzenne usytuowanie osi bezwładności może być określone jedynie dwiema czynnościami.

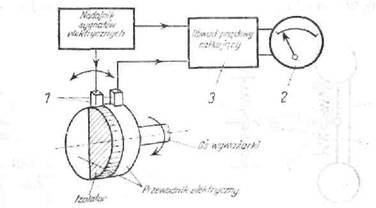

Urządzenie stosowane do wyważania kół na pojeździe w każdym przypadku składa się z trzech zasadniczych części (rys. 179): z przystawki napędowej 1, z czujnika elektrycznego 2 i obwodu prądowego sterującego lampą stroboskopową 3. Zdarza się, że w przypadku niektórych typów części te są wbudowane razem, bez zmiany zakresu ich zadań.

Rys. 179. Przyrząd stosowany do wyważania kół na pojeździe

Przed przystąpieniem do badań wyważanych kół podnosimy iprzy osi podłużnej (czyli na środku) samochód tak, aby podnośnik lnie przeszkadzał w ruchu wahaczy kół z niezależnym zawieszeniem i aby badane koła nie dotykały ziemi.

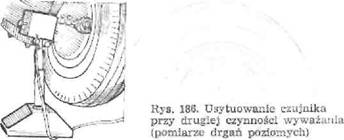

Następnie do określenia drgań powstających na skutek nie-ijwyważenia umieszczamy pod wahaczem badanego koła czujnik elektryczny z pionowym kierunkiem odbioru tak, aby namagnesowany koniec pręta czujnika, w celu jak najkorzystniejszego sterowania, znalazł się, w miarę możliwości, przy końcu wahacza od strony jsworznia zawieszenia (rys. 180). Przygotowane w taki sposób koło [obracamy tarczą cierną przystawki napędowej, następnie usuwamy rzystawkę napędową, stwarzając możliwość swobodnego ruchu koła. 'eśli rozkład masy w kole jest nierównomierny, to powstaną drgania '.onowe przekazywane na czujnik umieszczony pod drgającą osią.

Działanie elektryczne urządzenia polega na tym, że czujnik indukcyjny o pionowym kierunku działania, w celu wykonania pierw-zej czynności wyważania pomiaru drgań pionowych, wytwarza

Rys. 180.

Usytuowanie czujnika przy pierwszej czynności wyważania (pomiar

drgań pionowych)

Rys. 180.

Usytuowanie czujnika przy pierwszej czynności wyważania (pomiar

drgań pionowych)

zmienne napięcie odpowiadające drganiom koła niewyważonego i proporcjonalne do amplitudy drgań (rys. 181). Dodatnią i ujemna wartość szczytowa sygnału napięcia w położeniu fazowym odpowiada dokładnie maksymalnemu górnemu i dolnemu odchyleniu koła. Sygnał ten obwód prądowy wyważarki całkuje 2, następnie znacznie wzmacnia 3 i wreszcie ucina górną i dolną część sygnału napięcia w sposób zaznaczony linią przerywaną. W ten sposób z pierwotnego napięcia zmiennego powstanie sygnał czworokątny, którego odcinek wzrastający znajduje się dokładnie przy maksymalnym odchyleniu dolnym koła, zaś odcinek opadający przy maksimum górnej ampli-

Rys. 181.

Kształtowanie się sygnałów w obwodzie prądowym

wyważarki

Rys. 181.

Kształtowanie się sygnałów w obwodzie prądowym

wyważarki

kości krańcowych. W takim przypadku za miarodajne należy uważać zawsze maksimum największe.

Wskazanie przyrządu jest proporcjonalne do niewyważenia, niezbędna więc wielkość przeciwciężaru może być określona z wielkości odczytanej na podziałówce przyrządu.

Obwód prądowy wyważarki na podstawie wychylenia koła sygnalizuje również wielkość niewyważenia, co można odczytać na podziałówce przyrządu urządzenia. Istotna jest jednak świadomość faktu, że urządzenia stosowane do kontroli i wyważania kół na pojeździe sygnalizują wielkość niezbędnego przeciwciężaru z pewnym przybliżeniem. Ponieważ w tym przypadku przyrząd wskazuje wartość amplitudy drgań koła, podziałówkę można by wykonać co najwyżej na jeden wariant. W przypadku większości urządzeń możliwość ta zaznacza się tym, że podziałówka zamiast konkretnych wartości w gramach zawiera jedynie ogólną podziałkę i strefy kolorowe. Jednak przedstawiona przeciwstawna ocena nie zakłóca wyważania koła, ponieważ u osoby wykonującej pomiar w krótkim czasie wyrabia się wyczucie jaki mniej więcej przeciwciężar odpowiada danej wartości podziałówfci przy różnych typach samochodów. Pomiar ciężaru absolutnego nie może być rozwiązany nawet za pomocą tych urządzeń, które zostały fabrycznie wyskalowane w gramach i które wyposażono w specjalny wyłącznik stopniowy regulujący czułość w celu uwzględnienia różnych wymiarów kół. W ten sposób jedynie zakres pomiaru może być rozszerzony lub zawężony.

Wracając do wyważania koła po wykonaniu pierwszej czynności {pomiaru drgań pionowych) przerywamy obroty koła i przekręcamy koło w takim położeniu, aby taśma sygnalizacyjna znalazła się dokładnie w położeniu dostrzeżonym przez lampę stroboskopową. Z działania obwodu prądowego wynika, że w tym przypadku niewyważona masa znajduje się dokładnie u dołu, tak więc przeciwciężar należy umieścić na obrzeżu tarczy koła u góry (rys. 184). Ze względu na wymuszony kierunek ruchu koła nie można wówczas rozstrzygnąć czy umieszczenie ciężarka jest celowe na obrzeżu zewnętrznym, czy wewnętrznym. W celu zmniejszenia błędu wyważenia dynamicznego, jaki może być tu popełniony, jest w każdym przy-

|

|

Rys. 184. Zamocowanie

przeciwciężaru

po pierwszej czynności

wyważania (pomiarze

drgań pionowych)

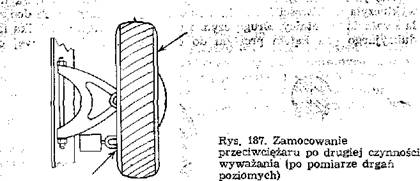

padku korzystne, jeśli ciężarki ponad 60-gramowe zakładać będziemy nie w jednym kawałku, lecz w dwóch równych częściach na zewnętrznym i wewnętrznym obrzeżu tarczy koła (rys. 185). Wyważanie nie zostało jeszcze na tym zakończone, ponieważ kontrola powyższa nie wykluczyła możliwości istnienia momentu wywołującego ruch dookoła sworznia zwrotnicy. Drugą czynnością jest ustawienie czujnika indukcyjnego pod kątem prostym do obrzeża tarczy hamulcowej od

|

|

|

|

|

|

Rys. 185. Zamocowanie przeciwciężaru w przypadku większego niewyważenia

strony kierunku jazdy (rys. 186). Przesunięcie spowodowane oddziaływaniem momentu uruchamia czujnik w płaszczyźnie poziomej osi obrotu. Po powtórnym przekręceniu koła, podobnie jak uprzednio po dojściu do częstotliwości własnej, obserwujemy miejsce oznakowania oświetlone przez lampę stroboskopową i następnie po wyhamowaniu koła przekręcamy oznakowanie do zaobserwowanej pozycji. Z kolei odchylenie masy odczytane na przyrządzie urządzenia wyważającego należy zlikwidować dwoma przeciwciężarami o takiej

U Diagnostyka samochodu

![]()

samej wielkości, przy czym jeden z nich należy umieścić na obrzeżu tarczy koła od strony czujnika i na jego wysokości, drugi zaś na obrzeżu zewnętrznym tarczy na średnicy wspólnej dla obu przeciwciężarów (rys. 187).

Urządzenie stosowane do wyważania kół zamontowanych na pojeździe stwarza korzystne możliwości głównie w przypadku badań diagnostycznych, jako że właściciel pojazdu zleca wykrycie usterki zwykle bez dostatecznie sprecyzowanego umotywowania. Często się

zdarza, że usterka wiąże się nie z wyważeniem kół, lecz z ustawieniem mechanizmu jezdnego. W takim przypadku szczególnie korzystna jest możliwość dokonania tym urządzeniem kontroli wyważenia bez zdejmowania kół i skierowania samochodu na stanowisko kontroli mechanizmu jezdnego.

Na urządzeniach z osią miękką', a więc pracujących powyżej częstotliwości drgań własnych, stosowanych do wyważania kół wymontowanych (rys. 188) badane koło mocuje się do osi 1, która z jednej strony umożliwia obracanie koła, z drugiej strony na zasadzie łożyska wahliwego siła pochodzącą z niewyważenia może przemieścić oś urządzenia w płaszczyźnie poziomej dookoła ułożysko-wania osi.. Powrót osi do pozycji zasadniczej zapewniają sprężyny

2. Koło i oś jak również umieszczone tu sprężyny stanowią łącznie układ wahadłowy o stosunkowo niskiej częstotliwości drgań włas-nych i nieznacznym tłumieniu. Koło należy zamocować na osi urzą-dzenia wy ważającego' w taki sposób, aby środek wychylenia w kie-runku bocznym 3 znajdował się zawsze w tylnej płaszczyźnie tarczy

kola. W ten sposób można osiągnąć to, że czujnik elektryczny związany z osią urządzenia 4 sygnalizuje siłę odśrodkową wywołaną nie-wyważeniem jedynie wówczas, gdy usytuowany jest przed tylną plaszczyzną koła.

Wyważarka koła z osią (miękką' określa miejsce przeciwciężaru z odpowiednią dokładnością jedynie wówczas, gdy pulsacja po-miaru (com) jest co najmniej trzykrotnie większa od częstotliwości drgań własnych urządzenia wraz z kołem (rys. 189, co0). W przypadku miejszej pulsacji czyli przy niższych obrotach możemy po-pełnić znaczny błąd kątowy. Dlatego koło odpowiednio rozpędzone (napędem ciernym lub bezpośrednim napędem paskiem klinowym) uwzględnia przy napędzie ciernym spadek obrotów w okresie po-miaru.

Stosownie do ilości obrzeży tarczy, będących do dyspozycji

w celu założenia przeciwciężarów, wyważanie może być wykonane

w dwóch etapach. Czynność

pierwsza wykonywana jest jednakowo

na wszystkich tęgo rodzaju urządzeniach. Na rozpędzonym kole za

pomocą układu sygnalizacyjnego urządzenia określamy

kierunek nie-

wyważenia i wielkość przeciwciężaru niezbędnego

do jego usunięcia.

Po umieszczeniu przeciwciężaru na zewnętrznym obrzeżu

tarczy, we

właściwym kierunku, praktycznie likwidujemy siłę

odśrodkową

zmierzoną przed tylną płaszczyzną koła.

|

|

Rys. 189. Błąd określania kierunku wyważarki pracującej ponad częstotliwością drgań własnych w przypadku różnych obrotów (częstotliwości drgań koła)

Czynność druga jest już bardziej prosta i wykonywana jest na tańszym urządzeniu przy zastosowaniu kołysania, to znaczy bez obracania elektrycznego obserwujemy, czy różnica ciężaru nie ściąga koła na którąś stronę. Miejsce ubytku masy wyszukujemy przez doprowadzenie koła do stanu równowagi, zaś wielkość przeciwciężaru, który ma być założony, określamy ciężarkami próbnymi z magnesami o różnej wielkości, umieszczonymi na tylnym obrzeżu tarczy koła u góry. Jeśli koło w jakimś położeniu pozostaje w spoczynku, wówczas na miejsce ciężarków próbnych mocujemy odpowiednie przeciwciężary.

Druga czynność wydaje się pozornie zwykłym wyważaniem statycznym. Przy kształtowaniu na ten temat poglądu weźmy jednak pod uwagę, że czynność ta stanowi właściwie drugą cz^ść wyważania dynamicznego. Dla przykładu załóżmy, że na badanym kole znajduje się niewyważenie typowo dynamiczne (rys. 190), ponieważ

|

|

Rys. 190. Niewyważenie dynamiczne

Przemieszczenie punktu odchylenia osi nie stanowi poważniejszego problemu konstrukcyjnego. W tym przypadku na osi umieszcza się 2 łożyska wahliwe wraz z obudową. Obie obudowy mogą być mocowane w sposób ruchomy, a w celu zabezpieczenia czujnika przed uszkodzeniem na skutek oddziaływania obciążeń związanych ze zdejmowaniem i zakładaniem koła, oba łożyska mogą być także mocowane razem według trzeciego wariantu.

Kierunek niewyważenia lub miejsce przeciwciężaru może być również określane sposobem optycznym, mechanicznym i elektrycznym. Ponieważ nie ma możliwości, onówienia wszystkich stosowanych w praktyce sposobów, ograniczymy się do przedstawienia oznaczania położenia kątowego jako najbardziej charakterystycznego dla omawianej techniki pomiarowej. Jak już wspomnieliśmy w przypadku urządzeń wyważających, pracujących powyżej częstotliwości własnej, ruchy osi oceniane są elektrycznym nadajnikiem sygnału. Jest to właściwie nadajnik indukcyjny wyposażony w magnes stały, wytwarzający napięcie zmieniające się stosownie do wahań osi w kierunku poziomym. Napięcie to dostaje się przez szczotki komutatora 1 umieszczonego na początku urządzenia do przyrządu 2 sygnalizującego wielkość niewyważenia, który za pomocą znajdującego się tu obwodu prądowego 3 sygnalizuje średnią odcinkową sygnału napięcia wybraną przez komutator (rys. 192). Napięcie zmienne wzbu-

Rys. 192. Schemat układu komutatorowego do określania kierunku niewyważenia

czone niewyważeniem ze względu na połowę pierścienia komutatora dochodzi do przyrządu jedynie okresowo do połowy obrotu osi wyważarki jednak oceniany w taki sposób zakres 180° może być przesunięty przez obrócenie szczotek. Położenie sz azotek można zmieniać przez, obrócenie uchwytu szczotek, którego położenie względem

wy, którym w dowolnym momencie można określić położenie kąta, przy którym niewyważenie znajduje się na dole.

Reasumując, przebieg badania jest tego rodzaju, że po rozpędzeniu koła uchwyt szczotek przekręcamy tak długo, aż przyrząd wykaże maksymalne wychylenie. Odczytujemy wówczas na podzia-łówce wielkość przeciwciężaru, a ponadto kierunek niewyważenia na podziałówce kątowej uchwytu szczotek. Następnie zatrzymujemy koło i przekręcamy je do takiego położenia, aby również podziałówka kątowa obracająca się razem z osią zaznaczyła określoną uprzednio wartość, po czym zakładamy przeciwciężar na zewnętrzne obrzeże tarczy koła u góry.

Oznaczenie położenia kątowego może być zrealizowane również stroboskopem. W tym przypadku obwód prądowy, przedstawiony przy opisie wyważania kół na pojeździe, steruje sygnalizator indukcyjny umieszczony nie pod wahaczem, lecz podłączony do osi wyważarki. Natomiast lampa stroboskopowa zamiast koła oświetla po-działówkę kątową przymocowaną do osi wyważarki. Poza tym w obu przypadkach ocena jest identyczna. Dokładność wyważania w przypadku urządzeń wyważających pracujących ponad częstotliwością drgań własnych zależy od dokładnego określenia wielkości i miejsca przeciwciężaru. Dokładne określenie wielkości przeciwciężaru jest w pewnym stopniu utrudnione tym, że w celu wyznaczenia ciężarów odpowiadających różnym wymiarom tarczy koła, sygnał napięcia należy w różnym stopniu wzmocnić lub podzielić. Dodatkową okolicznością zakłócającą jest fakt, iż bezwładność masy w kierunku prostopadłym do osi obrotu badanych kół może być rozbieżna nawet w przypadku identycznych wymiarów tarcz. Właściwy podział sygnału napięcia może być rozwiązany, jednak rozbieżność bezwładności masy nie może być wyeliminowana. Na szczęście oddziaływanie to jest tak niewielkie, że może być pominięte. Ocena położenia kątowego może być zakłócona obrotami wyważania, niedokładnością odczytu, a nawet dokładnością ułożenia przeciwciężaru.

Jak już wspomniano w przypadku wyważarek z osią miękką' obroty należy podnieść o określoną wartość powyżej częstotliwości drgań własnych w celu obniżenia błędu fazowego. W przypadku wyważarek o napędzie stałym zagadnieniem tym nie musimy się zajmować, jako że obroty stosowanego tu silnika asynchronicznego w okresie badania są praktycznie stałe. Ponieważ stałe obracanie może powodować drgania nawet w przypadku najbardziej celowego rozwiązania, często stosuje się napęd cierny. Przy napędzie ciernym w okresie pomiaru koło kręci się swobodnie bez zakłóceń z zewnątrz, jednak mimo tego ciągle zmniejszają się jego obroty. Błąd fazowy może być utrzymany poniżej dopuszczalnej granicy jedynie wówczas, gdy koło rozpędzimy do maksymalnj-ch obrotów i gdy nie przeciągniemy pomiaru w czasie.

W przypadku komutatorowej oceny położenia kątowego dokładność odczytu może być 'poprawiona, o ile położenie przeciwcięża-ru ustalimy nie przy maksymalnym wychyleniu przyrządu, a przy przejściu zerowym. Między oboma położeniami istnieje zawsze róż-nica 90°, natomiast odchylenie kątowe Aa odpowiadające błędowi odczytu Au na identycznym przyrządzie jest tu znacznie mniejsze (rys. 194). Zamocowanie przeciwciężaru w nieprawidłowym kierunku wywołuje podwójne oddziaływanie, w kole pozostaje bowiem nadal

|

|

Rys. 194. Błąd odczytu przy maksymalnym wychyleniu wskaźnika i przy przechodzeniu przez zero

niewy ważenie o wielkości P2, którego kierunek w istotny sposób odbiega zarówno od kierunku niewyważenia pierwotnego Pj jak i przeciwciężaru Pe (rys. 195).

Charakterystyki wyważarek z osią sztywną' ! a więc pra-

cujących poniżej częstotliwości drgań własnych w sposób istotny

odbiegają od poprzednich. Nazwa osi sztywnej' wywodzi się stąd, że

|

|

Rys. 195. Niewywaźenie

pozostające

przy zamocowaniu

przeciwciężaru

w niewłaściwym

kierunku

ze względu na obroty niezbędne do odpowiednio dokładnego określenia niewyważenia (500700 obr/min) częstotliwość drgań własnych

osi urządzenia należy przyjąć szczególnie wielką («0,250,4),

przez oo sprężyna układu drgającego jest praktycznie całkowicie sztywna.

Ponieważ odchylenie boczne osi jest tak nieznaczne, że może być pominięte, bezwładność masy względem kierunku prostopadłego do osi obrotu koła nie zakłóca pomiaru, a ocena może być sprowadzona do pomiaru siły. Dalszą zaletą tego rozwiązania jest to, że bezpośredni pomiar w gramach przeciwciężarów odpowiadających różnym średnicom tarczy koła może być rozwiązany elektrycznie.

Poza wymienionymi zaletami należy się jednak liczyć z tym, że w przypadku omawianych rozwiązań błąd kąta fazowego i błąd pomiaru ciężaru może być obniżony poniżej dopuszczalnej granicy jedynie wówczas, gdy pomiar będzie zawsze przeprowadzany przy dokładnie identycznych obrotach (rys. 196), ponieważ w zakresie obro-

|

|

|

Rys. 196. Zakres działania wyważarki pracującej poniżej częstotliwości drgań własnych |

tów poniżej drgań własnych jak to widać na rysunku szczególnie intensywnie zmienia się amplituda i kąt fazowy. Do odfiltrowania zakłócających drgań napędu stałego, jak również do dokładnego pomiaru siły niezależnej od granic zewnętrznych, potrzebny jest selektywny i skompensowany obwód prądowy, co jeszcze bardziej komplikuje układ sygnalizacyjny należący do pomiaru kątowego. Z tego względu cena wyważarek z osią sztywną' jest zazwyczaj ok. 1,52 razy wyższa od ceny wyważarek z osią miękką'. Dokładność pomiaru wymagana w ramach badań diagnostycznych lub działalności usługowej (na kołach samochodów osobowych 200250 g.cm) -może być uzyskana urządzeniem lub wyważarką dowolnego systemu. Z tego właśnie względu z punktu widzenia spełnienia wymagań praktycznych przy braniu pod uwagę ceny nabycia, decyduje nie najbardziej korzystna dokładność pomiaru, lecz celowość technologiczna i możliwie najprostsza obsługa.

.

badanie amortyzatorów

W ramach badań diagnostycznych badanie amortyzatorów jest co najmniej tak samo uzasadnione, jak w przemyśle naprawczym, ponieważ umożliwia wykrycie: usterek oddziałujących na

bezpieczeństwo jazdy i wskazuje na konieczność wymiany części. Badanie może być przeprowadzone zarówno na amortyzatorach wymon-

towanych, jak i zamontowanych na pojeździe.

W przemyśle naprawczym stosowana jest głównie kontrola amortyzatorów po ich wymontowaniu. Urządzenia stosowane przy badaniu uruchamiają amortyzator za pomocą mechanizmu korbowego z regulacją obrotów i skoku, w przybliżeniu według funkcji sinusowej i zazwyczaj metodą graficzną określają parę wartości charakteryzujących siłę tłumienia i przesunięcie (rys. 197). Przez odpowiednie ukształtowanie wskaźnika siły i urządzenia rejestrującego moż-

|

|

Rys. 197. Zmiana siły

tłumiącej przy

poruszaniu

amortyzatora

mechanizmem

korbowym

na bezpośrednio z urządzenia uzyskać wykres pracy amortyzatora (rys. 198). Z rozbieżności dostrzeżonych pomiędzy uzyskanymi w taki sposób wielkościami a podobnymi charakterystykami nieuszkodzonej części konstrukcyjnej, praktycznie można wykazać wszystko większe usterki (usterki zaworu i szczelności, odkształcenia, brak oleju itp.). Ponieważ badanie to można wykonać jedynie w stanie wymontowanym, do celów diagnostycznych jest ono nieprzydatne.

|

|

Rys. 198 Wykres roboczy amortyzatora

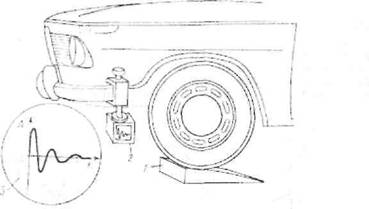

W celu szybkiego ustalenia ewentualnych usterek amortyzator nałoży zbadać na samochodzie. Badanie takie jest potrzebne również w przemyśle naprawczym do podjęcia decyzji odnośnie koniecznych wymian. Znane są dwa sposoby przeprowadzania tego rodzaju badań: sposób prostszy i mniej (kosztowny polega na tym, że po dokładnym wyregulowaniu ciśnień w oponach koło odpowiadające badanemu amortyzatorowi ustawia się na sztucznej przeszkodzie 1, skąd swobodnie stacza się z powrotem na ziemię (rys. 199). Przy przygo-

Rys. 199. Kontrola amortyzatora za pomocą sztucznej przeszkody

towywaniu pomiaru, do resorowanej masy samochodu (np. błotnika) mocuje się miernik drgań rejestrowanych w kierunku pionowym 2, który przy swobodnym spadku określa amplitudy drgań tłumionych amortyzatorem 3. Ponieważ współczynnik tłumienia może być określony jedynie z krzywej stycznej do amplitud malejących wykładniczo co byłoby bardzo skomplikowane stąd w skali roboczej wnioski odnośnie stanu amortyzatorów wysuwa się z ilości zarejestrowanych tu półamplitud drgań.

Do drugiego sposobu potrzebne jest stanowisko pomiarowe wytwarzające drgania wymuszone o regulowanej częstotliwości (np. 200). Samochód ustawiany jest badanymi kołami na platformie drgającej stanowiska 4, napędzanej mechanizmem korbowym 1 za pośrednictwem sprężyny 2, przy malejących obrotach. Amplituda wprowadzonego w taki sposób drgania mechanizmu jezdnego wykazywana jest przez wskazówkę urządzenia 3. Badanie sprowadza się do tego, że w przypadku rezonansu amplituda drgań tłumionych w szczególnie dużym stopniu uzależniona jest od tłumienia. Stosownie do tego, gdy przy zmianie (obniżaniu) częstotliwości drgań na mechanizmie jezdnym powstaje maksymalna amplituda, wówczas zmierzona tu wielkość jest charakterystyczna dla stanu amortyzatora.

Rys. 200. Stanowisko pomiarowe do badania amortyzatorów (Boge)

Wielkości kwalifikacyjne opisanych metod mogą być określone uprzednio przeprowadzonymi pomiarami. W tym celu należy przeprowadzić pomiary kilku nieuszkodzonych jednostek danego typu i uzyskaną średnią uważać za wymaganie jakościowe. Na wynik badania amortyzatora wywierają po części wpływ tarcia elementów mechanizmu jezdnego, jednak oddziaływanie to nie stanowi przeszkody w ustalaniu usterki.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 5386

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved