| CATEGORII DOCUMENTE |

| Bulgara | Ceha slovaca | Croata | Engleza | Estona | Finlandeza | Franceza |

| Germana | Italiana | Letona | Lituaniana | Maghiara | Olandeza | Poloneza |

| Sarba | Slovena | Spaniola | Suedeza | Turca | Ucraineana |

DOCUMENTE SIMILARE |

|

ZNACZENIE NOWOCZESNEGO WYKRYWANIA USTEREK I BADANIA SAMOCHODÓW

i ■

Obciążenia związane z eksploatacją samochodu oddziałują w sposób nieuchronny na elementy konstrukcyjne pojazdu. W wyniku tego oddziaływania powstają trwałe lub usuwalne zmiany, a zjawiskiem towarzyszącym jest wzrost kosztów eksploatacji i częściowe pogorszenie bezpieczeństwa komunikacji samochodowej.

Poza uszkodzeniami związanymi z obciążeniami przeciętnymi a więc nieuniknionymi można się zawsze liczyć z tego rodzaju nieoczekiwanymi usterkami zakłócającymi tok normalnej pracy, które mogą być odniesione do odchyłek wymiarowych powstających przy produkcji, do oddziaływania czynników o charakterze jakościowym, do obciążeń przekraczających wielkość przeciętną, do wpływu warunków meteorologicznych, do niefachowego sposobu użytkowania itp. Jeśli ilość i rodzaj uszkodzeń związanych z obciążeniami przeciętnymi może być obniżona do minimum poprzez stosowanie celowo opracowanych metod obsługowo-naprawczyeh i przeglądów, to oddziaływanie czynników wyszczególnionych powyżej może być kontrolowane jedynie w niewielkim stopniu, albo wręcz jest nieuchwytne. Musimy zatem przyjąć jako fakt, iż pojawienie się usterek zakłócających pracę samochodu i bezpieczeństwo komunikacji jest zjawiskiem absolutnie przypadkowym i z tego względu utrzymanie nienagannego stanu technicznego jest możliwe jedynie poprzez przeprowadzanie stałej kontroli stanu technicznego.

Konieczność dokonywania systematycznej kontroli i wykrywania usterek wynika ponadto z faktu, iż większość tych usterek jest w okresie eksploatacji samochodu dostrzegalna dopiero wówczas, gdy ich oddziaływanie staje się już szczególnie znaczące. Nawet doświadczony kierowca nie jest w stanie zauważyć usterek silnika objawiających się spadkiem mocy i wzrostem zużycia paliwa o kilka procent, uszkodzenia lub odkształcenia mechanizmu jezdnego, częściowego obniżenia skuteczności hamowania itp. Wie o tym dobrze większość

9

użytkowników stosując systematyczną kontrolę pojazdu w celu jak najszybszego wykrycia usterek i niedopuszczenia do powstawania dalszych uszkodzeń.

Zawyżone wymagania w zakresie bezpieczeństwa komunikacji i pracochłonności usługi, wynikające z gwałtownego wzrostu motoryzacji, nie mogą być zaspokojone tradycyjnymi metodami kontroli. Dawne metody oparte niemal wyłącznie na obserwacji nadają się jedynie do wykrywania większych usterek. Drobniejsze usterki zapłonu, mniejsze, choć już szkodliwe, niewyważenia kół, błędy ustawienia mechanizmu jezdnego rzędu jednego dwóch stopni, względnie rozbieżności sił hamowania na kołach były tak samo niemożliwe do wykrycia bez zastosowania odpowiednich przyrządów pomiarowych i urządzeń, jak na przykład usterki układu kierowniczego, spowodowane zużyciem lub częściową utratą mocy silnika.

Należy tu jeszcze wspomnieć o innym mankamencie dawnych metod wykrywania usterek, jakim była w niektórych przypadkach konieczność dokonania demontażu części konstrukcyjnych, co zwykle powodowało ich znaczne uszkodzenie. Niekiedy bez przesady można było stwierdzić, że demontaż powodował szkody większe od tych, jakie występowałyby w przypadku nieusuwania usterek. Negatywne skutki demontażu były widoczne zwłaszcza wtedy, gdy w przypadku badania przeprowadzanego z chwilą uzyskania określonego przebiegu wymontowywano również nieuszkodzone części konstrukcyjne (np. zdejmowano głowicę) powodując ich uszkodzenie.

Pojawienie się diagnostyki spowodowało w dziedzinie wykrywania usterek zmiany o szczególnym znaczeniu. Ponieważ diagnostyka istnieje również w innych dziedzinach, celowe będzie dokładne sprecyzowanie pojęcia diagnostyki samochodowej oraz związanych z nią metod i urządzeń. Pod pojęciem diagnostyki rozumiemy:

wykrywanie ukrytych usterek części konstrukcji bez ich demontażu,

ocenę charakterystyk technicznych oddziałujących na bezpieczeństwo komunikacji samochodowej,

określenie stanu technicznego samochodu,

regulację ważniejszych części konstrukcyjnych.

Metody wrchodzące w zakres pojęcia diagnostyki całkowicie eliminują błędy dawnych metod. Wykrywanie ukrytych usterek odbywa się za pomocą przyrządów pomiarowych, instalacji i urządzeń mechanicznych, hydraulicznych, optycznych lub elektronicznych specjalnego przeznaczenia. Za ich pośrednictwem samochód może być bezbłędnie oceniony również pod kątem zastosowania techniki pomiarowej. Właściwa 'zastosowanie techniki pomiarowej sprawia, że rozmontowywanie części konstrukcyjnych staje się zbędne, a ponadto powstaje możliwość dokładnego pomiaru takich charakterystyk technicznych i danych regulacyjnych, których ocena dawnymi metodami była niemożliwa, a znajomość których jest niezbędna do określenia

10

■niezawodności pracy pojazdu i komunikacji oraz do wykonania czynności regulacyjnych.

Naturalnie przy stosowaniu badań przyrządowych należy zdawać sobie sprawę z tego, że cena niezbędnych przyrządów pomiarowych, urządzeń i instalacji spowoduje wzrost kosztów w porównaniu z kosztami związanymi z urządzeniem warsztatu tradycyjnego. Tłumaczy to częściowo fakt częstego podważania ekonomiczności diagnostyki, a w poszczególnych przypadkach poddaje się w wątpliwość nawet korzyści o charakterze technologicznym. Jednak ten punkt widzenia może mieć rację bytu jedynie wówczas, gdy charakterystyki ekonomiczne i technologiczne nowych metod opartych na technice pomiarowej bez uwzględniania możliwości rozszerzenia zakresu pomiarów będą porównywane bezpośrednio z metodami starymi.

Nie wolno jednak nie dostrzegać faktu, iż metodami tradycyjnymi nie da się wykryć wielu usterek i że niektóre czynności regulacyjne istotne z punktu 'widzenia pracy samochodu nie mogą być wykonane. Przykładem może być badanie zapłonu, regulacja gaź-nika, wyważanie kół, kontrola regulacji mechanizmu jezdnego, wykrywanie odkształceń mechanizmu jezdnego spowodowanych obciążeniami zewnętrznymi, kontrola śladowości kół przednich i tylnych, ustalanie charakterystyk i niedomagań silnika, określanie sił hamowania na kołach w punktach styku z nawierzchnią. Biorąc pod uwagę ograniczone możliwości nie można dziś obciążyć winą nawet najlepszego fachowca, jeśli któraś z wymienionych czynności zostanie przez niego wykonana w sposób niedokładny na skutek braku niezbędnych przesłanek, jako że w tym (rozumieniu wiedza fachowa jest tylko jednym z czynników wśród warunków skutecznej działalności.

Przy ocenie czasochłonności badania przyrządowego należy wziąć pod uwagę, ile czasu wymagałoby wykonanie metodami tradycyjnymi tej pracy, którą można wykonać w krótkim czasie specjalnymi przyrządami i urządzeniami. Ze względu na weryfikację oceny nie możemy z tego zrezygnować nawet wówczas, gdy czynności badania przyrządowego nie mają swego tradycyjnego odpowiednika w praktyce.

Dla oceny zagadnień ekonomicznych ważnych z punktu widzenia nakładu czasu i w pewnym stopniu wdrożenia zbadajmy przykładowo kontrolę zapłonu. Za pomocą nowoczesnego urządzenia oscyloskopowego do badania zapłonu można przeprowadzić w okresie średnio 12~f-15 minut następujące badania:

1 kontrola akumulatora w stanie obciążonym i nieobciążonym,

2 pomiar oporności przejścia na stykach przerywacza,

3 pomiar i regulacja kąta zwarcia,

4 kontrola pojemności i izolacji kondensatora,

5 ocena wyprzedzenia kąta zapłonu,

6 kontrola regulatorów odśrodkowych i podciśnieniowych wyprzedzenia zapłonu,

7 (kontrola uzwojenia pierwotnego i wtórnego cewki zapłonowej:

zwarcie międzyzwojowe, przerwanie uzwojenia, wady izolacji itp.,

8 pomiar napięcia wtórnego z obciążeniem i bez obciążenia,

9 określenie kąta zapłonu w poszczególnych cylindrach oraz rozbieżności kątów wyprzedzenia zapłonu pomiędzy cylindrami,

10 stwierdzenie uszkodzeń mechanicznych głowicy rozdzielacza zapłonu,

11 kontrola przerwy na stykach i izolacji rozdzielacza zapłonu,

12 kontrola stanu części przeciwzakłóceniowych,

13 określenie rozbieżności pomiędzy energiami zapłonów w poszczególnych cylindrach,

14 określenie niedomagań w wytwarzaniu mieszanki paliwowej,

15 kontrola działania regulatora napięcia,

16 kontrola świec zapłonowych w warunkach eksploatacji,

17 pomiar izolacji obwodu wtórnego,

18 określenie rozbieżności pomiędzy mocą poszczególnych cylin-

drów,

19 określenie niedomagań w zakresie szczelności cylindrów,

20 określenie w czasie pracy niedomagań w zakresie szczelności

zaworów, a w przypadku niektórych typów pomiar kątów sterowania. Jeśli przeanalizujemy powyższe zestawienie które z punktu widzenia rodzaju niedomagań bynajmniej nie wyczerpuje wszystkich możliwości będziemy mogli stwierdzić, że znaczna część spośród wyszczególnionych badań nie może być w ogóle przeprowadzona z uwagi na brak odpowiedniego oprzyrządowania i nawet obecnie na ogół nie są one realizowane.

W ramach badania zapłonu nakład czasu nie może być więc porównywany z zapotrzebowaniem na czas pomiaru przyrządowego. Do dokonania właściwej oceny należy określić wielkość niezbędnego czasu z uwzględnieniem innych istniejących możliwości (stanowisko badawcze elektryczne, przyrządy do pomiarów elektrycznych w samochodzie itp.) w porównaniu z równoważnym badaniem. Według prowizorycznych* oszacowań omawiany nakład czasu dochodzi do 1 godziny, w niektórych przypadkach przekraczając tę wartość. Jeśli czas ten porównamy z czasem badania przyrządowego, to zaleta metody nie będzie podlegać dyskusji.

Byłoby niesłusznym twierdzenie, że badania diagnostyczne stanowią rewolucyjną zmianę w zapleczu technicznym motoryzacji, tym niemniej stosowanie metod opartych na technice pomiarowej ma swoje liczne uzasadnienia, np.: dokładne określenie rodzaju niedomagania przed naprawą,

dążność do 'unowocześnienia technologii,

zmniejszenie czasów technologicznych przy kontroli i regulacji,

poprawa jakości usług przez usunięcie wszelkich niedomagań, których ocena w inny sposób jest niemożliwa,

stworzenie możliwości dokonywania kontroli przyrządowej niezależnie od przeprowadzanych zabiegów naprawczych i obsługowych, co obecnie wymagane jest przez użytkowników pojazdów,

stworzenie możliwości przeprowadzania pomiarów i kontroli pomiędzy zabiegami naprawczymi względnie przy odbiorze końcowym,

stworzenie warunków warsztatowych (serwisowych)

wzbudzają

cych zaufanie u postronnego obserwatora.

Kraje o wysoko rozwiniętej komunikacji samochodowej, dysponujące dużym parkiem pojazdów, już przed laty zwróciły uwagę na znaczenie badań diagnostycznych. Na terenie zakładów naprawczych i obsługowych, jak również obiektów technicznych wykonujących obowiązkowe przeglądy samochodów, można spotkać nowoczesne urządzenia względnie aparaty pomiarowe, a w niektórych przypadkach całkowicie zautomatyzowano opracowanie danych pomiarowych przez zastosowanie komputera. W wielu krajach, między innymi w USA, RFN, Anglii itd. w oparciu o wyniki badań diagnostycznych wykazano, że znaczna część pojazdów, prezentujących się zresztą okazale, jeździ z niedomaganiami zagrażającymi niezawodności pracy pojazdu i bezpieczeństwu jazdy, o czym użytkownik zwykle nie zdawał sobie sprawy. Na przykład w USA według danych z roku 1968 blisko 10 000 pojazdów statystycznych wykazało w trakcie badań diagnostycznych następujące niedomagania: wadliwe ustawienie świateł w 71,72%, niesprawność przednich amortyzatorów w 36%, niewyważenie kół w 50,73%, niewłaściwe ustawienie mechanizmu jezdnego w 56%, niedomagania zapłonu w 43,97%, niedopuszczalne rozbieżności pomiędzy siłami hamowania na kołach w 35%, skuteczność hamowania poniżej wartości dopuszczalnej w 28%. Są to oczywiście niedomagania wyrażające się większymi wartościami procentowymi, a pełny zestaw niedomagań byłby znacznie obszerniejszy.

W RFN Zjednoczenie Nadzoru Technicznego' opublikowało następujące dane dotyczące struktury ilościowej niedomagań, uzyskane z oceny 4 744 000 samochodów: układ hamulcowy w 22,9%, urządzenia oświetleniowe w 18,7%, układ kierowniczy w 12,7%, urządzenia instalacyjne w 16,6%, koła ogumione w 7,4% itd. Zbadane pojazdy posiadały niedomagania mniejsze w 25,9%, niedomagania większe w 26,8%, a 43 263 samochody okazały się zdecydowanie niebezpieczne z punktu widzenia bezpieczeństwa komunikacji.

Tego rodzaju i inne podobne dane wskazują w sposób szczególnie przejrzysty na znaczenie diagnostyki, stwarzającej jedyną możliwość wiarygodnego wykrywania niedomagań samochodu. Nie wolno jednak zapominać o tym, że rezultat badania diagnostycznego uzależniony jest nie tylko od wielu innych uwarunkowań, lecz również od przygotowania fachowego personelu wykonującego zadanie. Do przyswojenia wiedzy fachowej niezbędna jest literatura fachowa. Książka niniejsza powinna stanowić pomoc przy szczegółowym poznawaniu teoretycznych zasad metod diagnostycznych oraz przy praktycznym ich stosowaniu.

1

TEORETYCZNE PODSTAWY SZYBKIEGO BADANIA SILNIKA

Szczegółowe badanie silnika jest wykonywane w celu określenia jego mocy, momentu obrotowego, ilości paliwa zużytego do wykonania pracy jednostkowej (czyli jednostkowego zużycia paliwa), ilości paliwa zużywanego w jednym cyklu roboczym, nadmiaru powietrza, sprawności całkowitej, sprawności wolumetrycznej, charakterystyk wytwarzania mieszanki itd. Pomiary te nie mogą być przeprowadzone na silniku zamontowanym w samochodzie i wymagają zastosowania dość kosztownych urządzeń. Poza niezbędnym do pomiaru mocy stanowiskiem hamulcowym i innymi urządzeniami są potrzebne również instalacje zasilania w paliwo i energię elektryczną, układ chłodzenia, odpowiednie podłoże amortyzujące drgania, a także przyrządy (miernik ciśnienia oleju, termometr do pomiaru temperatury wody), za pomocą których można śledzić charakterystyki eksploatacyjne.

W związku z powyższym zarówno prace przygotowawcze, jak i koszty pomiaru są znaczne. Pomiar i jego ocenę może przeprowadzić jedynie pracownik specjalnie w tym kierunku wyszkolony i dysponujący znacznym doświadczeniem. Wynika stąd, że szczegółowe badanie silnika nie może prowadzić do szybkiego wykrywania niedomagań i może być wykorzystywane wyłącznie do szczegółowych badań kwalifikacyjnych oraz do kontroli wyników badań doświadczalnych.

Do wykrywania

niedomagań silnika jest potrzebna metoda szybka, niezbyt kosztowna, nie

wymagająca demontażu i w miarą możliwości prosta.

Zanim przejdziemy do omawiania metod odpowiadających tym wymaganiom

zbadajmy, dlaczego wykrywanie niedomagań w rozpatrywanym rozumieniu

może stać się konieczne. Przede wszystkim wykrywanie

niedomagań jest nie do uniknięcia, gdy dostrzegalne pogorszenie

charakterystyk silnika wyraźnie wskazuje na obecność usterki i

gdy należy stwierdzić rzeczywistą jej przyczynę. W takim

przypadku niedomaganie jest znaczne, jako że mniej![]() sze zmiany

są niezauważalne na

silniku zamontowanym w

samochodzie.

sze zmiany

są niezauważalne na

silniku zamontowanym w

samochodzie.

Planowa obsługa techniczna uzasadnia badanie silnika również wówczas, gdy nie ma większych powodów do narzekań, co stwarza możliwości wykrycia najmniejszej zmiany lub nieprawidłowości regulacji i tym samym uniknięcia późniejszych większych uszkodzeń. Niezależnie od tego, kontrola silnika stwarza również możliwość oceny konieczności dokonania zaleconej czynności obsługowej, wymiany części lub przeprowadzenia naprawy głównej. W poprzednich przypadkach silnik badano zawsze w stanie zamontowanym' w samochodzie, a więc ze względu na zawyżone nakłady czasu i kosztów nie może być nawet mowy o niezależnym badaniu silnika. Oczywiście fakt ten w znacznym stopniu zawęża możliwość pomiaru.

Powstaje pytanie, jakiego rodzaju parametry silnika mogą nas interesować w okresie jego badania, przy wykrywaniu niedomagań. Zwykle nie potrzebujemy parametrów oderwanych, zwymiarowanych, takich jak np.: moc, jednostkowe zużycie paliwa, średnie ciśnienie efektywne, różne sprawności itp. Dzieje się tak dlatego, że określenie zmian tych parametrów związane z zużyciem jest uciążliwe. Może się na przykład zdarzyć, że luz na tłoku większy od przeciętnego, o ile jeszcze nie wywiera wpływu na wymianę ładunku silnika, oddziałuje korzystnie na sprawność mechaniczną, a tym samym pozwala na uzyskanie dużej mocy. Byłoby jednak zbyt śmiałym stwierdzenie, że w takim przypadku w silniku nie występuje zużycie.

Użytkownik

samochodu w pierwszym rzędzie jest zainteresowany wielkością

zużyć i nieprawidłowościami regulacji. Interesuje go zatem

stan otworów cylindrowych, pierścieni, zaworów, części

rozrządu, łożysk, urządzeń do wytwarzania mieszanki,

zapłonu, układu smarowania i chłodzenia. Pod pojęciem stanu

nie należy jednak rozumieć wymiarów geometrycznych części,

jako że właściciel samochodu niewiele potrafiłby

począć z informacją, że w cylindrze jego silnika

zużycie wynosi np.

Stosownie do powyższego, a także ze względu na ograniczone możliwości pomiarowe (wbudowany silnik), stan poszczególnych części konstrukcyjnych należy określać nie z czynników bezpośrednich, lecz z pośrednich. Właściwości uszczelniające pierścieni tłokowych i zaworów należy oceniać nie z ich wymiarów, lecz z ilości powietrza o określonym ciśnieniu, wprowadzonego do cylindra i wydobywającego się z niego przez nieszczelności, względnie z ilości spalin wydobywających się ze skrzyni korbowej. Stan gaźnika należy oceniać ze składu spalin, w przypadku silników wysokoprężnych działanie pompy wtryskowej należy oceniać z wielkości dymienia itp. W celu stworzenia warunków do pomiarów pośrednich należy opracować dane i parametry niezbędne do dokonywania oceny 'poszczególnych typów, a zarazem do określania stopnia zużycia. Jednak złożony charakter tych wielkości uniemożliwia określenie ich drogą obliczeniową tak, że pozostaje jedynie możliwość wykonania tego zadania drogą przeprowadzenia pomiarów. Ponieważ w ramach tego samego typu poszczególne jednostki, z uwagi na odchyłki produkcyjne, mogą być do pewnego stopnia zróżnicowane, wykrywanie usterek powinno posiadać charakter statystyczny.

BADANIE WŁAŚCIWOŚCI USZCZELNIAJĄCYCH PIERŚCIENI TŁOKOWYCH I ZAWORÓW, OCENA ROZBIEŻNOŚCI MIĘDZY SZCZELNOŚCIAMI POSZCZEGÓLNYCH CYLINDRÓW

W okresie eksploatacja silnik podlega procesowi naturalnego zużycia i po pewnym przebiegu zużyte części wymagają naprawy lub wymiany. Ze względu na rozbieżności pomiędzy parametrami i obciążeniami różnych typów silników, przebieg ten nie może być z góry określony. Z tego względu wielkości zużyć i zniszczeń powinny być obserwowane poprzez przeprowadzanie systematycznych kontroli. Zużycie silnika objawia się w pierwszym rzędzie w postaci utraty szczelności cylindrów, a więc właściwości uszczelniających pierścieni tłokowych i zaworów. Maleje wówczas ciśnienie sprężania, pogarsza się stopień napełnienia cylindrów, wzrasta zużycie oleju i ilość produktów spalania przedmuchiwanych do skrzyni korbowej, w określonym cyklu pracy maleje podciśnienie w kanale dolotowym, wzrasta /użycie paliwa, spada moc silnika, zmienia się sprawność wolumetryczna i charakter momentu obrotowego itd. Wymienione zmiany determinują zarazem rozliczne możliwości pomiarowe. Należy tu jednak mieć na uwadze fakt, iż obecnie silniki samochodowe wykonywane są w wersji wielocylindrowej i z tego względu należy przy badaniu śledzić nie tylko charakterystyki całego silnika, lecz również stan poszczególnych cylindrów.

Całkowita moc silników wielocylindrowych oraz jednostkowe zużycie paliwa uzależnione są od stanu i charakterystyk poszczególnych cylindrów. Oddziaływanie różnic pomiędzy poszczególnymi cylindrami objawia się w obniżeniu mocy. W tej sytuacji poszukiwanie usterki, obiecujące pewny rezultat, jest jednak możliwe tylko za pomocą przyrządów i aparatów, jako że w przypadku silników o większej liczbie cylindrów obniżenie mocy jednego cylindra w porównaniu z całkowitą mocą silnika jest zupełnie małe.

17

2 Diagnostyka samochodu

Niejednakowa praca cylindrów (rozbieżność mocy poszczególnych cylindrów) może być tłumaczona usterkami częściowo elektrycznymi, częściowo zaś mechanicznymi. Spośród wielu możliwych usterek występujących w praktyce należy w pierwszym rzędzie wymienić:

rozbieżności w wielkościach energii iskry na poszczególnych cylindrach,

rozbieżności w szczelności pierścieni tłokowych i zaworów,

niedomagania rozrządu spowodowane zużyciem,

błędy regulacji i montażu,

wady wytwarzania mieszanki.

Niezależnie od rodzaju badanej usterki usunięcie jej będzie znacznie ułatwione o ile, stosując jakikolwiek pomiar docelowy, będzie można w prosty sposób wyodrębnić spośród cylindrów silnika ten, co do którego są zastrzeżenia. W przeciwnym przypadku naprawa usterki jest zwykle nie do zrealizowania.

W celu wykrycia usterek uszczelnienia cylindrów i wzajemnych rozbieżności pomiędzy nimi, już od dawna stosuje się ciśnieniomierz. W większości zakładów szczytowe ciśnienie sprężania, mierzone w cylindrze silnika, uważa się za parametr kwalifikacyjny. Gdy zmierzona wartość będzie mniejsza od przepisowej wartości granicznej, zaleca się dokonanie naprawy bez dalszego badania. Jednak metoda pomiaru, stosowana do określania szczytowego ciśnienia sprężania, obciążona jest licznymi wadami, o których nie wolno zapominać przy wykrywaniu usterek. Wynik pomiaru szczytowego ciśnienia sprężania uzależniony jest od obrotów silnika w okresie pomiaru, temperatury, a także od bezwładności ciśnieniomierza zastosowanego do pomiaru. Do oceny błędu, który można popełnić przy tym pomiarze, warto dokładniej przeanalizować te oddziaływania.

Przy sprężaniu nawet przy najbardziej dopasowanych pierścieniach tłokowych i zaworach ma miejsce przedmuch. Sam przedmuch nie zakłóca pomiaru, a nawet wtedy, gdy za pomocą ciśnieniomierza dokonujemy oceny szczelności cylindra, możemy w sposób pośredni, ze spadku szczytowego ciśnienia sprężania, wnioskować o wielkości przedmuchu.

Czynnikiem zakłócającym pomiar jest natomiast fakt, iż przedmuch przypadający na każdy cykl sprężania uzależniony jest nie tylko od stanu uszczelniających części konstrukcyjnych, ale również od czasu trwania cyklu sprężania, a więc od obrotów. W zakresie obrotów roboczych silnika (powyżej 1500 ob r/min) oddziaływanie to jest nieznaczne (rys. 1), jednakże przy' stosowanych tu obrotach minimalna zmiana obrotów An powoduje istotną zmianę ciśnienia szczytowego Ap. Jak wiadomo, przy pomiarze szczytowego ciśnienia sprężania, silnik spalinowy obracany jest rozrusznikiem, jest zatem niemożliwe w przypadku dwóch silników tego samego typu uzyskanie tej samej liczby obrotów przy kolejnych pomiarach. Obroty chwilowe uzależnione są od strat tarcia silnika, od stanu akumulatora, przewo-

18

|

|

Rys. I, Zmiana szczytowego ciśnienia sprężania w funkcji obrotów n

du rozrusznika i samego rozrusznika i wreszcie od stanu naładowania akumulatora.

Temperatura silnika może zniekształcić wynik pomiaru częściowo w sposób bezpośredni i częściowo pośredni. Jako oddziaływanie bezpośrednie można uznać fakt, iż zależnie od chwilowej temperatury oleju smarowniczego zdolność uszczelniająca pierścieni może być lep-

Rys. 2. Przyrząd rejestrujący ciśnienie sprężania (z urządzeniem zapisującym)

19

sza lub gorsza, a równocześnie temperatura tego oleju modyfikuje obroty, jakie może uzyskać rozrusznik. Z tego względu postulat identyczności warunków pomiarowych nie może być tu spełniony.

Błąd pomiarowy wynikający z bezwładności ciśnieniomierza może być wydatnie obniżony przez zawór zwrotny, usytuowany między komorą spalania a ciśnieniomierzem. Jednak tego rodzaju rozwiązanie przynosi istotną poprawę jedynie wówczas, gdy masa zaworu zwrotnego i opory przepływu są nieznaczne, gdy zawór uszczelnia w sposób doskonały i gdy umieszczony jest w bezpośrednim pobliżu komory spalania. W przypadku nowoczesnych ciśnieniomierzy rejestrujących (z urządzeniem zapisowym) {rys. 2) masa ruchomych części ciśnieniomierza jest niewielka, wymiary również są małe, zaś zawór zwrotny usytuowany jest w łączniku, w pobliżu komory spalania. Pomimo to spełnienie podanych wyżej wymagań jest praktycznie niemożliwe, co sprawia, iż procentowy błąd pomiarowy ciśnieniomierzy jest znaczny.

Ciśnieniomierz wyposażony w zawór napełnia się na skutek działania kolejno po sobie następujących suwów sprężania. I chociaż ciśnienie wytwarzane wewnątrz przyrządu może zbliżyć się do wartości szczytowej, to jednak zarówno ze względu na przedmuchy przez zawór zwrotny, jak i z uwagi na bezwładność zaworu i opory przepływu, ciśnienia panujące wewnątrz i na zewnątrz przestrzeni nigdy nie będą sobie równe.

Z powyższego wynika, że rezultaty pomiarów dokonywanych dwoma ciśnieniomierzami o rozbieżnych konstirukcjach nie mogą być ze sobą porównywane, a nawet w przypadku identycznych typów należy liczyć się z błędami pomiarowymi spowodowanymi zużyciem.

Ciśnieniomierz usytuowany we wskaźniku sprężania otrzymuje impulsy, które w znacznym stopniu obciążają części łącznikowe, znajdujące się pomiędzy wskazówką a sprężyną rurkową {rurką Bour-dona). Znaczne jest również obciążenie zmęczeniowe sprężyny rurkowej. W celu utrzymania początkowej dokładności pomiaru ciśnieniomierz należy zatem systematycznie legalizować. Wskaźnik sprężania nawet w przypadku idealnego wykonania stosowany jest głównie do oceny rozbieżności pomiędzy cylindrami. Jednak w aspekcie dokładności pomiaru należy zwracać uwagę na to, aby ocena badanych cylindrów była przeprowadzana w identycznych warunkach.

Wyniki bardziej wiarygodne, od uzyskiwanych przy pomiarze sprężania w odniesieniu do szczelności cylindra, otrzymuje się przy badaniu szczelności cylindrów stosując przyrząd do pomiaru spadku ciśnienia (rys. 3). Działanie przyrządu widoczne jest zarówno na schemacie ideowym (rys. 4), jak i na poprzednim rysunku. W celu bezpośredniej identyfikacji obu rysunków zastosowano na nich identyczne oznaczenia cyfrowe, w odniesieniu do tych samych części konstrukcji. Ocena części stanowiących uszczelnienie cylindra dokonywana jest za pośredniotwem ilości powietrza wydostającego się z cylindra. Przygotowanie do pomiaru polega na połączeniu przewodu wlotowego urzą-

20

|

|

Rys. 3. Próbnik szczelności cylindrów typu NIIAT K-69

5

5

Rys. 4. Schemat działania próbnika szczelności cylindrów typu NIIAT K-69

21

dzenia 5 z siecią powietrzną, otwarciu zaworu układu pomiarowego 6, zamknięciu zaworu bezpośredniego wlotu powietrza 4 i nasadzeniu sondy z zaworem, który otwiera się jedynie wówczas, gdy jego dolna część zaopatrzona w stożek gumowy zostanie poddana działaniu jakiejkolwiek siły pokonującej opór umieszczonej nad nim sprężyny na otwór świecowy badanego silnika.

W okresie badania powietrze pobrane z sieci powietrznej o ciśnieniu określonym dokładnie reduktorem ciśnienia 8 przedostaje się do cylindra 14, ustawionego w położeniu sprężania przez otwór zwężki wzorcowej 11 o znacznym oporze przepływu. Gdyby stąd powietrze w ogóle nie odpływało, wówczas jego ciśnienie wynosiłoby dokładnie tyle, ile wynosi ciśnienie ustalone przez reduktor ciśnienia. Oczywiście w rzeczywistości to nie może się zdarzyć, a więc powietrze wydostające się przez szczeliny zaworów i pierścieni tłokowych w okresie przechodzenia przez otwór zwężki obniża swoje ciśnienie w sposób łatwo mierzalny, co wykazuje usytuowany tu ciśnieniomierz 13. Z uwagi na ciśnienie utrzymywane na stałym poziomie (p1 = = const) przed otworem kalibrowanej zwężki, ciśnieniomierz z powodu nieszczelności cylindra podaje różnicę ciśnień pomiędzy ciśnieniami p2 i p1 (Ap = Pi~p-2') uzależnioną od ilości wychodzącego powietrza. Różnica ta, wynosząca

uzależniona jest od ilości wychodzącego powietrza v, od przekroju otworu zwężki / oraz od wskaźnika oporu przepływu a. Wskaźnik ten zmienia się nieznacznie w funkcji liczby Reynoldsa, jednak fakt ten, podobnie jak ewentualna zmiana gęstości powietrza o, nie zakłóca oceny w ramach przyjętej dokładności pomiarowej.

Do oceny strat przedmuchu ciśnieniomierz zaopatrzono w po-działkę procentową tak, aby oznaczenie zera znalazło się przy wartości ciśnienia ustalonego przez reduktor ciśnienia, zaś oznaczenie 100% przy podstawowej pozycji ciśnieniomierza. Obrazuje to w sposób rzeczywisty przedmuch występujący przy pomiarze, ponieważ w przypadku całkowicie zamkniętej sondy nie ma strat powietrza, a więc na ciśnieniomierz oddziałuje ciśnienie ustalone przez reduktor ciśnienia. Natomiast w przypadku sondy otwartej powietrze przechodzące przez reduktor ciśnienia odpływa do atmosfery strata wynosi wówczas 100% i na ciśnieniomierz nie oddziałuje nadciśnienie. Podane zjawiska umożliwiają również przeprowadzenie legalizacji przyrządu, bowiem przy końcówce zamkniętej ciśnieniomierz powinien wskazywać 0%, a przy końcówce otwartej 100%. Przed pomiarem należy zawsze ustawić wartość 0% odpowiadającą sondzie zamkniętej za pomocą gałki regulacyjnej reduktora ciśnienia 8 (lub

22

wartością ciśnienia ustalonego). Ponieważ zależność pomiędzy wartością procentową wskazaną przez ciśnieniomierz, a ilością powietrza wydostającą się przez nieszczelne części cylindra nie ma charakteru liniowego, stąd na przedniej ściance przyrządu wykonuje się dodatkowo otwór kalibrujący, jak to pokazano na rysunku przyrządu NIIAT K-69 wykorzystanego tu do omówienia zasad pomiaru (rys. 3 poz. 15). Jeśli stożek gumowy sondy wciśniemy do tego otworu, wówczas ciśnieniomierz powinien wskazać stratę o określonej wielkości (40%). O ile ta środkowa wartość 1 podziałówki wykaże odchylenie, to błąd można wyeliminować zaworem iglicowym wewnętrznego regulacyjnego otworu wtórnego 10.

Przy badaniu silnika

należy ustalić nie tylko wielkość przedmuchu powietrza,

lecz również kierunek odpływu powietrza ■ a tym samym

części z usterkami. Do tego celu najlepiej nadaje się fonendoskop

używany w praktyce lekarskiej. Za pomocą fonendoskopu w miejscach

przedmuchu można usłyszeć odgłos odpływającego

powietrza a nawet ocenić jego intensywność co pozwala na

stwierdzenie czy przy pierścieniach tłokowych powietrze oddala

się w kierunku skrzyni korbowej, czy przy powierzchni zamykającej

zaworu dolotowego lub wylotowego powietrze oddala się w kierunku

kanału wlotowego lub wylotowego oraz czy przez uszkodzone uszczelnienie

głowicy cylindrowej powietrze odpływa w kierunku przestrzeni wodnej

lub sąsiedniego cylindra. Do obserwacji odgłosu przedmuchu w przypadku

przyrządu K-69 (rys. 3) do (badanego silnika może być

również wprowadzone bezpośrednio ciśnienie sieci 'powietrznej. W

tym celu należy zamknąć zawór 6 przed reduktorem

ciśnienia i otworzyć zawór dopływu bezpośredniego 4. Natomiast

do obserwacji przedmuchu w przypadku większego ciśnienia należy

zastosować zabezpieczenie ciśnieniomierza o wskazaniu krańcowym

0,25 MPa w postaci zaworu zwrotnego 3 i zaworu bezpieczeństwa

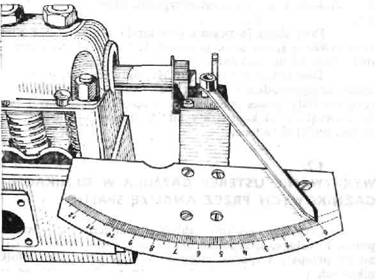

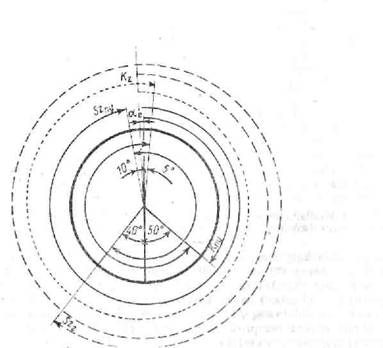

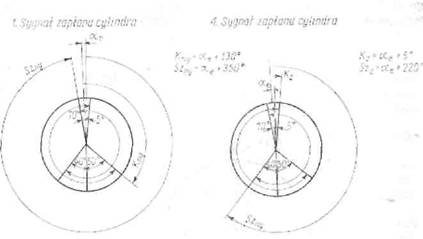

Szczelność cylindrów należy badać na początku lub na końcu suwu sprężania. Poszukiwanie żądanego ustawienia wału korbowego można uprościć umieszczając w otworze świecy zapłonowej lub wtrys-kiwacza gwizdek, który w donośny sposób sygnalizowałby początek sprężania. Ponadto na silniku gaźnikowym do ustawienia pozycji pomiarowych można również wykorzystać głowicę rozdzielacza zapłonu. Do tego celu potrzebny jest oznakowany pierścień (rys. 5), który może być osadzony w określonej pozycji na krawędzi głowicy rozdzielacza i na którym zaznaczone są zakresy sprężania dobrze widocznymi znakami (strefy czarne). Chwilowa pozycja wału korbowego podawana jest za pośrednictwem widocznego na rysunku palca rozdzielacza zaopatrzonego we wskazówkę.

Chociaż charakterystyki przyrządów różnej produkcji (przekrój otworu kalibrowanego, ciśnienie ustalone przez reduktor ciśnie-

23

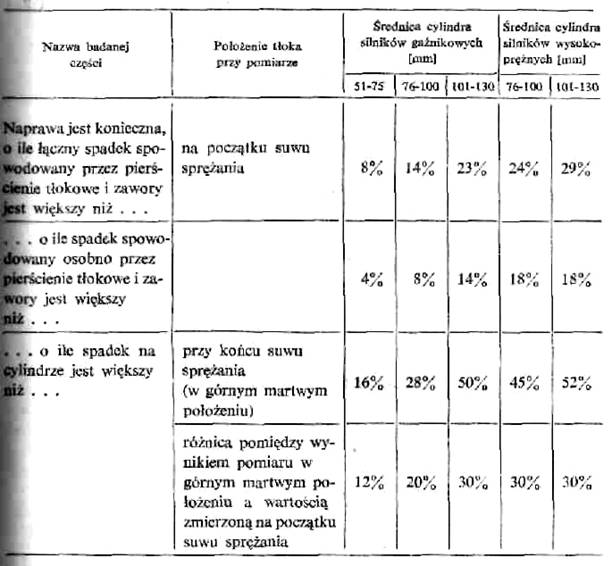

nia itp.) są bardzo rozbieżne, tym niemniej wskazane jest przeprowadzanie oceny wyników pomiarowych. Celowe jest dokonywanie pomiaru stanu części układu tłokowo-cylindrowego i zaworowego w warunkach podanych niżej. Łączna szczelność zaworów i pierścieni tłokowych 'powinna być mierzona w oelu złagodzenia skutków oddziaływania zużycia cylindrów na początku suwu sprężania, a więc bezpośrednio po zamknięciu zaworu dolotowego. Przedmuchy przez zawory i pierścienie mogą tu być oceniane oddzielnie, o ile przed pomiarem wlejemy do cylindra olej smarowniczy, co na krótki okres czasu za-

Rys. 5. Pierścień wskaźnikowy do określania fazy sprężania

tyka luzy pierścieniowe. Zużycie otworu cylindra możemy określić z różnicy pomiędzy wartościami zmierzonymi na początku i na końcu suwu sprężania (w punkcie zwrotu zewnętrznego). Jeśli przy dwóch kolejno po sobie następujących .pomiarach uzyskamy wyniki rozbieżne w stopniu znaczącym, wówczas może (to wskazywać albo na pęknięcie pierścienia, albo na częściowe zawieszenie zaworów i wtedy naturalnie słyszalne są odgłosy powietrza przepływającego w odpowiednich kierunkach przepływu. Ponadto, jak widać z załączonej tablicy, wielkość wyników pomiarowych, z uwagi na obwód powierzchni zwarcia pierścieni tłokowych i zaworów, uzależniona jest od średnicy cylindra (tablica 1). Ze względu na rozbieżne wymiary pasowań można ponadto do pewnego stopnia stwierdzić różnicę pomiędzy wynikami 'pomiarów przeprowadzonych na silnikach wysokoprężnych i gaź-nikowych.

Jakość przyrządów do pomiaru spadku ciśnienia zależy od szczelności, od systematycznie przeprowadzanej legalizacji, a głównie od jakości działania zastosowanego reduktora ciśnienia. Powszechnie stosowane reduktory gazowe nie odpowiadają istniejącym tu wa-

24

Tablica 1

Dane charakteryzujące przyrząd do pomiaru spadku ciśnienia typu NIIAT

K-69

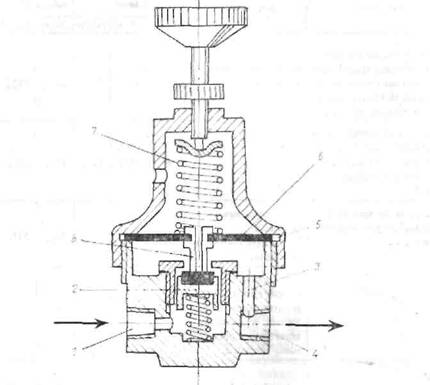

runkom. Z uwagi na bardziej korzystne właściwości stosuje się reduktory, których zasada działania przedstawiona jest na rysunku 6. W tym przypadku powietrze o większym ciśnieniu przedostaje się przez otwór 1 do reduktora ciśnienia, następnie przechodząc obok zaworu 2 wydostaje się przez otwór 3 oraz przez otwór połączeniowy 4. Jeśli siła wywołana ciśnieniem powstającym w przestrzeni 5 poruszy przeponę 6, wówczas, mimo napięcia sprężyny 7, z jednej strony zamknie się zawór 2 usytuowany na dole, z drugiej strony przez otwór przechodzący przez element dystansowy 8 poruszający się z przeponą, przestrzeń pod przeponą uzyskuje połączenie z przestrzenią zewnętrzną. Stan ten utrzymuje się tafk długo, dopóki ciśnienie nie spadnie do wymaganej wartości, w konsekwencji czego przepona opadnie do dołu, otwór elementu dystansowego zostanie za-

25

mknięty, jako że jego powierzchnia czołowa oprze sią na znajdującym się pod nim zaworze. Jeśli ciśnienie spadnie poniżej wymaganej wartości, wówczas ze względu na coraz mniejszą siłę przepony sprężyna 7 o regulowanym z zewnątrz naprężeniu wstępnym otwiera zawór dolny 2 i powietrze znowu dostaje się pod przeponę.

Rys. 6. Regulator ciśnienia próbnika szczelności cylindrów

Spośród licznych metod stosowanych przy ocenie stanu silnika do najprostszych należy wykrywanie niedomagań za pomocą pomiaru podciśnienia w kanale dolotowym. Mając to na uwadze większość zachodnich fabryk samochodów umieszcza na kanale dolotowym silnika połączenie niezbędne do zainstalowania podciśnieniomierza (rys. 7). Podciśnieniomierz może stanowić wyposażenie samochodu tak, aby ten niezbyt drogi przyrząd mógł ostrzegać właściciela nawet o najmniejszej usterce silnika. Wprawdzie zróżnicowanie poszczególnych usterek jest możliwe jedynie wówczas, gdy znane są wartości podciśnienia odpowiadające poszczególnym stanom eksploata-

26

Rys. 7. Oddzielne podłączenie do przewodu dolotowego przy badaniach diagnostycznych

cyjnym silnika, tym niemniej zmiana podciśnienia w każdym przypadku oznacza występowanie usterki. Dostrzegalny jest również spadek mocy, ponieważ uzyskanie takiego samego stanu eksploatacyjnego wymaga większego otwarcia przepustnicy.

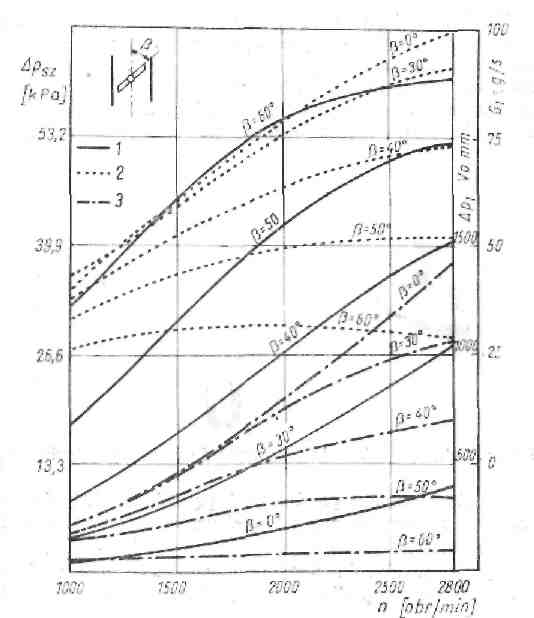

Spadek ciśnienia powstający w kanale dolotowym, w przypadku danego przekroju dyszy powietrznej, zależy od ilości powietrza wchodzącego do cylindra i tym samym od sprawności wolumetrycz-nej, obrotów i od położenia przepustnicy. Przy określonym położeniu przepustnicy można w prosty sposób wykazać zależność pomiędzy sprawnością wolumetryczną rv a podciśnieniem w kanale dolotowym p,.z. Przy otwartej przepustnicy rzeczywista (dostająca się do cylindra silnika) objętość powietrza V określająca sprawność wolumetryczną zależy od: przekroju dyszy powietrznej F i od współczynnika oporności przepływu a, jak również od różnicy pomiędzy ciśnieniem powietrza p0 a podciśnieniem w 'kanale dolotowym.

Z drugiej strony teoretyczna ilość powietrza Ve (wprowadzona do cylindra) może być wyrażona przez całkowitą pojemność sko-

27

kową silnika VH, obroty n oraz liczbą obrotów wału korbowego i odpowiadającą pełnemu cyklowi roboczemu:

|

|

Jeśli rzeczywistą ilość powietrza wyrazimy przez różnicę ciśnienia, charakteryzującą podciśnienie w kanale dolotowym, zaś Vv zastąpimy wartością vvX.Ve, wówczas można bezpośrednio uzyskać zależność pomiędzy podciśnieniem w kanale dolotowym a sprawnością wolumetryczna:

|

|

Sprawność wolumetryczna związana jest w sposób ścisły ze stanem części, od których jest uzależniona szczelność cylindra. Nie ma szczególnej potrzeby udowadniać, że ze względu na nieszczelność tłoka maleje napełnienie silnika, ale podobny efekt powodują również nieszczelności zaworów, z uwagi na pozostałości produktów spalania lub przedmuchy w okresie sprężania.

Do określenia technologii i warunków badania konieczna jest znajomość krzywych charakterystyk silnika oraz krzywych podciśnienia kanału dolotowego, odpowiadających różnym położeniom zaworu dolotowego w funkcji obrotów (rys. 8). Pełny materiał wykre-sowy może być zrealizowany jedynie w warunkach laboratoryjnych, tym niemniej niezbędne dane mogą być również określone w warunkach eksploatacyjnych poprzez uśrednienie wyników pomiarów większej ilości silników tego samego typu. W przypadku silników gażni-kowych również maksymalne podciśnienie w kanale dolotowym, przy zamkniętym zaworze dolotowym, określa szczelność cylindra i zaworów. Wartość graniczna podciśnienia wytwarzanego za całkowicie zamkniętym zaworem dolotowym psz w przypadku idealnej szczelności tłoków i zaworów zależy od stopnia sprężania:

gdzie: e stopień sprężania,

m wykładnik politropy sprężania o wartości 1,21,25.

Niecałkowite zamknięcie tłoków i zaworów modyfikuje tę wartość. Rzeczywiste podciśnienie w kanale dolotowym, zależnie od ukształtowania komory spalania i stopnia sprężania (s = 6,58), wynosi w silniku czterosuwowym pA2 = 62,569 kPa, zaś w silniku dwusuwowym 25,227,9 kPa. W czasie badań przerywamy na biegu jałowym zamykanie zaworu dolotowego, następnie przyspieszamy sil-

28

Rys. 8. Podciśnienie w przewodzie dolotowym w funkcji obrotów przy różnych położeniach zaworu dolotowego &PSZ = podciśnienie w przewodzie dolotowym

G[ = ilość powietrza wpływającego do silnika

Ap; = podciśnienie w dyszy powietrznej

nik do obrotów maksymalnych według katalogu. Po osiągnięciu maksymalnych obrotów dopuszczalnych zamykamy nagle zawór dolotowy i mierzymy maksymalne podciśnienie.

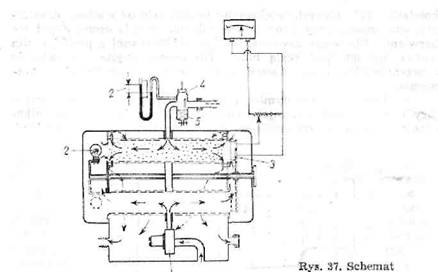

Do oceny silników nowych lub po naprawie głównej może być z korzyścią zastosowany miernik wydatku powietrza ze zwężką pomiarową. Ilość powietrza zassana przez silnik może być określona za pomocą zwężki pomiarowej 2 usytuowanej w przewodzie 2, przy czym powietrze to przechodzi przez naczynie 3 wyrównujące (amortyzujące) ciśnienie i dochodzi do kanału dolotowego silnika 4. Ilość powietrza przepływająca do cylindra silnika może być oceniana z różnicy ciśnień powstających po obu stronach zwężki pomiarowej (rys. 9). Ocena może się opierać na wspomnianym wcześniej równaniu Ber-

' 29

noulliego. Pomiar odniesiony do całego zakresu pracy jest uciążliwy, dlatego przy badaniu odbiorczym wystarczy ograniczyć pomiar do z góry ustalonego zakresu pracy.

Zwężka pomiarowa nadaje się jedynie do oceny przepływu ustalonego i z tego względu między silnikiem a zwężką należy usytuować naczynie amortyzujące. Jeśli jednak zrezygnujemy z dokład-

Rys. 9. Schemat działania przyrządu do pomiaru zużycia powietrza

nej oceny ilości zassanego powietrza i pragniemy jedynie uzyskać wartość relatywną pozwalającą na wykazanie ewentualnych zmian, wówczas pojemnik wyrównawczy może być pominięty.

Do przeprowadzenia tego pomiaru może być zastosowany miernik skuteczności zasysania Crypton, widoczny na rysunku 10. Do

Rys. 10. Przyrząd

Crypton do pomiaru mocy zasysania jako

proste urządzenie diagnostyczne do określania zmiany zużycia

powietrza ,

przyrządu o określonym przekroju przepływu zostaje podłączony czuły ciśnieniomierz. Przy pomiarze przyrząd mocujemy bezpośrednio w przewodzie dopływu powietrza do gaźnika i wychylenie wskazówki podaje skuteczność zasysania, charakterystyczną dla danego silnika.

Naturalnie liczba ta nie jest identyczna z wartością zużycia powietrza przez silnik, wyrażaną zwykle w l/s lub w m3/min, stanowiąc jedynie wartość relatywną, porównywalną z wartością określoną wcześniej dla silników sprawnych.

Przy ocenie rozbieżności mocy między cylindrami może być z korzyścią stosowana metoda wyłączania cylindrów. Polega ona na kolejnym wyłączaniu poprzez przerwanie zapłonu lub wtrysku na krótki okres czasu cylindrów badanego silnika wielocylindrowe-go. Spadek obrotów spowodowany wypadaniem mocy indykowanej stanowi informację odnośnie wielkości tej mocy. Przy wyłączaniu cylindra mniejszej mocy obroty spadają w mniejszym stopniu, niż przy wyłączaniu cylindra większej mocy.

W przypadku silnika zainstalowanego w pojeździe celowe jest przeprowadzenie tego pomiaru w zakresie obrotów 15002000 obr/min bez obciążenia. Jeśli istnieje możliwość obciążania (hamowania) sil-rńka, to dokładność pomiaru wzrasta, jednak do tego celu niezbędne jest stanowisko rolkowe. Przy pracy bez obciążenia nie odbieramy mocy efektywnej z wału korbowego, toteż średnie ciśnienie indy-kowane p; powstające w cylindrach równoważy się ze średnim chwilowym ciśnieniem tarcia ps. Naturalnie należy to rozumieć w ten spo-łób, że w przypadku silnika czterocylindrowego średnie łączne ciśnienie indykowane czterech cylindrów równoważy straty tarcia.

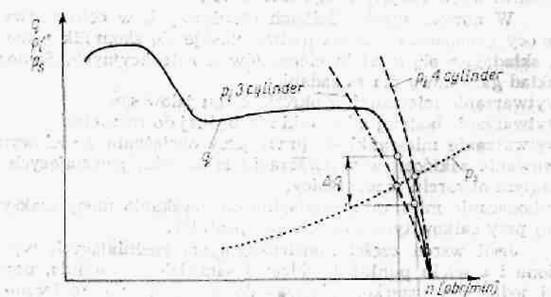

Z punktu widzenia określania oczekiwanego spadku obrotów przy wyłączaniu poszczególnych cylindrów należy wyodrębnić silniki wysokoprężne od gaźnikowych. Jak wiadomo do uzyskania stabilnego biegu jałowego silnika gaźnikowego regulowanego zaworem dolotowym nie potrzeba takiego regulatora, jaki stosowany jest w silnikach wysokoprężnych. Tłumaczy się to tym, że z uwagi na charakterystykę zasysania odpowiadającą danemu położeniu zaworu dolotowego średnie ciśnienie indykowane wzrasta w sposób szczególnie gwałtowny w kierunku malejących obrotów (rys. 11), co sprawia, że punkt przecięcia tej charakterystyki z charakterystyką średniego ciśnienia tarcia, posiadającą charakter przeciwny, ma położenie bardzo zdecydowane.

W ten sposób przyjęte przy badaniu obroty nv mogą być

|

|

utrzymywane w sposób bardzo stabilny. Obniżaniu się obrotów przeciwdziała średnie ciśnienie indykowane wzrastające w kierunku mniejszych obrotów, wzrastaniu zaś obrotów zwiększające się średnie ciśnienie tarcia. Biorąc to pod uwagę można ustalić, jaki spadek obrotów wystąpi przy wyłączeniu jednego cylindra. Jeśli wyłączymy pracę jednego cylindra, wówczas badane obroty odniesione będą do średniego ciśnienia indykowanego nie czterech, lecz trzech

31

cylindrów (rys. 11 p. 1). Ponieważ ciśnienie to jest mniejsze od strat tarcia odniesionych do rozpatrywanych obrotów silnika, to obroty zaczną maleć. Spadek obrotów będzie mniejszy niżby to wynikało z liczby pracujących cylindrów (np. jeśli poprzednio obroty wynosiły 2000 obr/min, to w przypadku silnika czterocylindrowego nowa wartość nie będzie równa 1500 obr/min), ponieważ przy obniżaniu się

obrotów średnie ciśnienie indukowane stopniowo wzrasta. Ten mniejszy od oczekiwanego spadek obrotów oddziałuje na pozór niekorzystnie na przebieg oceny, tym niemniej można stwierdzić, że przy zastosowaniu czułego obrotomierza różnice mocy między cylindrami mogą być ocenione w sposób dokładny.

Przeprowadzenie badania wymaga zastosowania obrotomierza elektronicznego, względnie wyprodukowanego do tego celu miernika różnicy mocy cylindrów. Przy stosowaniu obrotomierza należy za pomocą śruby zderzakowej przepustnicy ustawić obroty jałowe badania (np. 1500 obr/min), a następnie po zdjęciu przewodu ze świecy zapłonowej należy odczytać obroty zmniejszone na skutek wyłączenia cylindra. Po nałożeniu przewodu powtarzamy to samo z następnym cylindrem i w ten sposób wyłączając kolejno pozostałe cylindry określamy spadek obrotów. Miernik różnicy mocy cylindrów (rys. 12) upraszcza pomiar o tyle, że obrotomierz umieszczony w urządzeniu w pewnym zakresie może być ustawiony na skrajne wychylenie w przypadku dowolnej liczby obrotów <a więc obroty pomiarowe nv mogą być zmieniane) oraz że cylindry mogą być odłączane przez elektroniczne wyłączanie zapłonu.

Rozbieżności pomiędzy cylindrami mogą być oceniane również za pomocą pomiaru podciśnienia w kanale dolotowym. W tym przypadku poza obrotomierzem elektronicznym potrzebny jest jeszcze ciśnieniomierz do pomiaru podciśnienia, który, przy przygotowaniach wstępnych do pomiaru, łączymy z kanałem dolotowym przez odgałę-

32

zienie kształtki rurowej umieszczonej na połączeniu rury regulatora podciśnieniowego wyprzedzenia zapłonu.

Przy rozpoczynaniu badania, w okresie pracy wszystkich cylindrów, przez odpowiednie otwieranie i zamykanie przepustnicy regulujemy obroty silnika do uprzednio ustalonej wielkości badawczej i odczytujemy występujące przy tym podciśnienie. Jeśli następnie

Rys. 12. Przyrząd elektryczny do pomiaru rozbieżności mocy między poszczególnymi cylindrami

wyłączymy badany cylinder, wówczas liczba obrotów spada. Jeżeli teraz ponownie otworzymy przepustnicę w celu uzyskania poprzednich obrotów, to otwarcie przepustnicy będzie proporcjonalne do wzrostu napełnienia, niezbędnego do uzupełnienia utraconej mocy. Po uzyskaniu obrotów badawczych podciśnieniomierz połączony z kanałem dolotowym wskaże dokładnie na otwarcie przepustnicy, niezbędne do odzyskania tych obrotów. Jeśli moc badanych cylindrów jest jednakowa, wówczas przy badaniu prowadzonym w podany sposób, po wyłączenin każdego cylindra, zmierzymy identyczną wartość podciśnienia w kanale dolotowym. Przy wyłączaniu cylindrów mniejszej mocy, podciśnienie w kanale dolotowym maleje w mniejszym stopniu (ze względu na mniejsze otwarcie przepustnicy niezbędne do odzyskania właściwych obrotów), zaś przy wyłączaniu cylindrów większej mocy podciśnienie to maleje w większym stopniu.

Bez regulacji charakterystyka wtrysku pompy wtryskowej silnika wysokoprężnego odbiega w sposób istotny od charakteru rozpylania sterowanego dławieniem. Z tego względu określenie rozbieżności mocy między cylindrami przeprowadzane przez wyłączanie cylindrów nie może być wykonane w zakresie obrotów bez regulacji pompy wtryskowej. Przeprowadzenie pomiaru utrudnione jest dodatkowo faktem, iż wobec braku zapłonu obroty możemy mierzyć jedynie w sposób mechaniczny, zaś niezbędne przyrządy jest trudno połączyć z wałem korbowym silnika.

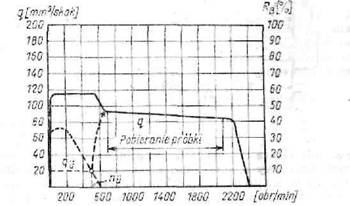

O ile ocena rozbieżności mocy między cylindrami silnika wysokoprężnego w jego stanach roboczych bez regulacji jest nie do przeprowadzenia, o tyle w zakresie regulacji (biegu jałowego i obrotów krańcowych) może być zrealizowana, a nawet nie ma potrzeby dokonywania pomiaru obrotów. W stanie roboczym z regulacją, np. w okresie biegu jałowego, regulator odśrodkowy pompy wtryskowej zmienia w sposób niezwykle intensywny ilość paliwa w funkcji obrotów (rys. 13). W kierunku obrotów malejących ilość paliwa

|

|

|

|

Rys. 13. Zmiana ładunku towarzysząca wyłączeniu jednego cylindra w zakresie obrotów bez obciążenia

przypadająca na poszczególne cykle q wzrasta tak samo, jak w silniku gaźnikowym. Jednak zmiana ta może być śledzona, ponieważ regulator'.przesuwa wówczas do przodu listwę zębatą pompy wtryskowej. Podobnie jak w silniku gaźnikowym obroty biegu jałowego na określone są punktem przecięcia krzywych średniego ciśnienia tarcia ps oraz średniego ciśnienia indykowanego Pi-

Jeśli w przypadku silnika czterocylindrowego przerwiemy praeę jednego. cylindra przez zawieszenie tłoczka elementu tłoczącego lub odcięcie przewodu ciśnieniowego, wówczas moc indykowańa w porównaniu z wartością poprzednią 1 maleje 2, co prowadzi do zmniejszenia obrotów na skutek stosunkowo większego średniego ciśnienia tarcia. Obniżka ta nie będzie jednak znaczna, ponieważ natychmiast równoważoma jest regulatorem przez przesunięcie do przodu listwy zębatej, a więc zwiększeniem ilości paliwa 3! Widać więc, że po minimalnym spadku obrotów An w trzech pracujących cylindrach Wzrasta ilość paliwa Ag i obroty ustalają się.

34

Rys. 14. Przyrząd do oceny przesunięcia listwy zębatej

Biorąc to pod uwagę, rozbieżności między cylindrami można ustalić przez przesunięcie listwy zębatej. W tym celu stosujemy wskazówkę o dużym przełożeniu (rys. 14), przymocowaną do końcówki rurowej listwy zębatej i wskazującą swym końcem na podziałce przesunięcie listwy z dokładnością 1/10 mm. Jeśli wyłączamy cylinder o większej mocy indykowanej, wówczas przesunięcie listwy bę-

Rys. 15. Zmiana ładunku towarzysząca wyłączeniu jednego -cylindra w zakresie regulacji krańcowej

35

dzie większe, w przeciwnym przypadku przesunięcie to będzie mniejsze.

Przy biegu jałowym straty tarcia silnika nie są zbyt wielkie, co oczywiście sprawia, że przesunięcie listwy przy wyłączaniu cylindrów również nie jest duże.

Dokładność oceny może być podwyższona, o ile opisany pomiar przeprowadzimy w strefie regulacji obrotów krańcowych (rys. 15). Cały proces przebiega tu w sposób identyczny z tym jednak, że z uwagi ila większe straty tarcia przesunięcie listwy zębatej może być lepiej określone.

1.2. WYKRYWANIE USTEREK GAŹNIKA W SILNIKACH GAŹNIKOWYCH PRZEZ ANALIZĘ SPALIN

Przy wykonywaniu zabiegów technicznych, związanych z naprawą i obsługą, szczególnie często można się spotkać z narzekaniami na przepały i spadek mocy silnika. W przypadku silników gaźnikowych wykrywanie usterek rozpoczyna się zawsze od całkowitej kontroli urządzenia zapłonowego i gaźnika. Sprawdzanie innych części konstrukcyjnych samochodu jest uzasadnione jedynie wówczas, gdy przekonamy się o prawidłowości funkcjonowania omawianych zespołów.

W silnikach gaźnikowych kontrola zapłonu praktycznie nie może być oddzielona od kontroli gaźnika z uwagi na fakt, iż objawy usterek obu zespołów wzajemnie się ipokrywają. Na przykład, zerwany opornik przeciwzakłóceniowy może wywołać takie samo zjawisko, jak gaźnik wytwarzający ubogą mieszanikę.

W nowoczesnych silnikach gaźnikowych w celu podwyższenia mocy i obniżenia zużycia paliwa stosuje się skomplikowane gaź-niki, składające się z wielu elementów konstrukcyjnych. Samodzielny układ gaźnikowy ma za zadanie:

wytwarzanie mieszanki w okresie biegu jałowego,

wytwarzanie bogatej mieszanki niezbędnej do rozruchu,

wytwarzanie mieszanki do pracy przy obciążeniu częściowym,

usuwanie zakłóceń w wytwarzaniu mieszanki, powstających przy nagłym otwarciu przepustnicy,

wzbogacanie mieszanki, niezbędne do uzyskania mocy maksymalnej przy całkowitym otwarciu przepustnicy.

Jeśli wśród części konstrukcyjnych, spełniających wyszczególnione i z wielu punktów widzenia samodzielne zadania, przynajmniej jedna ma usterkę, wówczas do jej wykrycia konieczne jest przeprowadzenie co najmniej pięciu różnych badań.

W celu dokonania całkowitej i niezbędnej regulacji urządzenia wytwarzającego mieszankę należy wymontować gaźnik z sil-

36

nika i następnie na odpowiednim stanowisku, przy zastosowaniu odpowiednich pomiarów hydraulicznych, należy przeprowadzić kontrolę, względnie kalibrowanie części konstrukcyjnych pracujących przy podawaniu paliwa. Jest to praca wyjątkowo żmudna i wykonanie jej jest celowe jedynie wówczas, o ile już przedtem stwierdziliśmy taką właśnie konieczność.

Do tego rodzaju wstępnego określania usterek może być zastosowany analizator spalin, spotykany wśród nowoczesnych urządzeń do kontroli zapłonu i silnika. Nie może być on stosowany do dokładnej analizy spalin, tym niemniej stanowi istotną pomoc przy szybkim wykrywaniu usterek gaźnikowych. Wyraża się ona między innymi również tym, że w przypadku poszczególnych przyrządów na ich podziałówkę nanosi się skład mieszanki, zamiast procentowej zawartości ocenianego składnika spalin. Biorąc pod uwagę, iż przyrządy te wykazują usterki gaźnikowej drogą pośrednią, zakres ich zastosowania może być określony przez ocenę zależności pomiędzy tworzeniem mieszanki a składem spalin.

Jak wiadomo silniki gaźnikowe pracują z niezbędnym nadmiarem powietrza, co w praktyce oznacza, że paliwo dostarczone przez gaźnik musi wraz z zassanym powietrzem tworzyć mieszankę benzynowo-powietrzną do pewnego stopnia zmienną. Wymaganie to rzutuje na zadanie gaźnika względnie na regulację zastosowanych w nim części konstrukcyjnych. Jeśli nadmiar powietrza względnie związany z tym skład mieszanki zmienia się, to fakt ten oddziałuje na skład spalin, a w stopniu proporcjonalnym do tej zmiany zmienia się również moc silnika i jednostkowe zużycie paliwa. W celu skonkretyzowania wymagań dotyczących działania gaźnika warto zagadnienie to przeanalizować dokładniej.

Tlen do procesu spalania w silniku gaźnikowym dostaje się do cylindra w okresie suwu ssania, a niezbędne do tego celu powietrze dostarcza do cylindra paliwo przeznaczone do spalenia. Ilość ekonomicznie spalanego paliwa, tak jak w każdym procesie spalania, zdeterminowana jest ciężarem wpływającego powietrza. Jeśli znamy budowę cząsteczkową węglowodoru użytego jako paliwo, wówczas ilość powietrza teoretycznie niezbędna do procesu spalania może być określona za pomocą równań reakcji. Proporcja składników mieszaniny, jaka może być określona teoretyczną ilością powietrza i związanym z nią ciężarem paliwa, nosa nazwę teoretycznego składu mieszanki. Teoretyczny skład mieszanki stwarza optymalne warunki spalania jedynie dla mieszanki jednorodnej.

W cylindrze silnika spalinowego nie można dokonać idealnego wymieszania i rozpylenia paliwa. Rozpylanie dokonywane jest za pośrednictwem tłoka 'kosztem pracy, niezbędnej do ekspansji. Ograniczenie pracy ssania, która może być uzyskana bez istotnego zmniejszenia ilości doprowadzanego powietrza, nie stwarza możliwości absolutnie doskonałego rozpylenia, a w pewnych fazach pracy

37

nawet odparowanie paliwa napotyka również trudności. Należy więc zdawać sobie sprawę z faktu, iż mieszanka paliwowo-powietrzna dostarczana do cylindra silnika gaźnikowego nie jest jednorodna i że nie jest rozpylona w stopniu doskonałym.

Za pomocą rozważań teoretycznych można wykazać, że w określonych granicach przestrzeni sprawność obiegu teoretycznego jest najbardziej korzystna wówczas, gdy spalanie przebiega z prędkością nieskończenie wielką, względnie przy stałej objętości. Jeśli pominiemy rząd reakcji wyrażający dokładność spalania, wówczas stwierdzenie to będzie miarodajne również dla obiegów rzeczywistych. Należy tu jednak wziąć pod uwagę fakt, iż wzrost prędkości spalania w pewnym stopniu oddziałuje zwrotnie na rząd reakcji. W oparciu o poprzednie rozważania można stwierdzić, że najlepszą sprawność, a także największą moc możemy osiągnąć drogą doboru prędkości spalania.

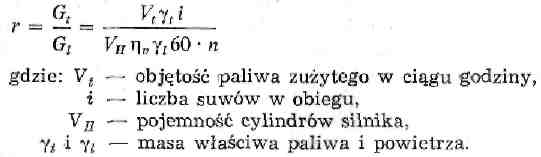

Przy spalaniu jednorodnej mieszaniny paliwa i powietrza posuwanie się frontu płomienia i ilość paliwa spalanego w jednostce czasu określane są przez koncentrację paliwa w mieszance. Koncentracja paliwa wyrażona jest przez masę paliwa zassanego przy wymianie ładunku Gt i masę powietrza znajdującego się w cylindrze Gh zaś skład mieszanki r może być przedstawiony jako iloraz tych dwóch wielkości:

Z punktu widzenia chemii spalania możemy rozróżnić trzy charakterystyczne składy mieszanki, a mianowicie składy odpowiadające dolnej i górnej granicy zdolności zapłonu oraz skład teoretyczny (stechiometryczny), odpowiadający właściwym proporcjom chemicznym. Poza granicznymi wartościami zdolności zapłonu dolną ra 0,0514 i górną ff = 0,125 zapłon elektryczny nie wywoła spalania, ponieważ mieszanka jest już tu pozbawiona możliwości zapłonu. Z punktu widzenia pracy silnika zakres koncentracji może więc zawierać się jedynie pomiędzy obiema podanymi wartościami.

W praktyce bardziej znana jest wartość składu mieszanki wyrażona przez wskaźnik proporcjonalności, który dla najbardziej ubogiej i jeszcze zapalnej mieszanki wynosi 1:19, zaś dla najbogatszej ok. 1:8. W praktyce technicznej skład mieszanki dostarczanej do silnika może być określony jeszcze jednym wskaźnikiem, a mianowicie nadmiarem powietrza a. Jest to współczynnik podający tę wielokrotność ilości powietrza teoretycznie niezbędnego do spalania, któ-

38

ra dostaje się do cylindra. Jeśli zatem nadmiar powietrza jest mniejszy od 1, to możemy mówić o -mieszance bogatej, jeśli zaś większy ■ 0 mieszance ubogiej.

W zakresie określonym przez dolną i górną wartość graniczną składu mieszanki charakterystyki silnika zmieniają się w tak wielkim stopniu, że przy regulacji gaźnika nawet pomiędzy tymi wartościami należy jeszcze szukać najbardziej idealnych proporcji składników mieszanki.

|

|

Wpływ zmiany składu mieszanki wywierany na silnik można najlepiej prześledzić na krzywej formowania się mieszanki, zdjętej przy stałych obrotach i stałym położeniu przepustnicy (rys. 16). Z wy-

Rys. 16

Charakterystyka wytwarzania mieszanki, kształtowanie się mocy i jednostkowego zużycia paliwa przy stałych obrotach, w przypadku różnych nadmiarów powietrza

kresu można stwierdzić, że jeśli koncentracja paliwa jest mała (nadmiar powietrza duży), to z jednej strony jednostkowe zużycie paliwa g w silniku jest niekorzystne, z drugiej strony moc silnika N jest mała. Jeśli ilość paliwa dostarczanego do silnika będziemy stopniowo zwiększać, a więc jeśli będziemy wzbogacać mieszankę, to jednostkowe zużycie paliwa początkowo będzie się stopniowo poprawiać, a następnie, po osiągnięciu pewnej wartości optymalnej gopt będzie wykazywać tendencję wzrastającą. Eksploatacja silnika może wchodzić w rachubę jedynie w zakresie składu mieszanki pomiędzy gopt a Nmax. W tym zakresie, zależnie od stanu roboczego i warunków, może być wybrany ten konkretny skład mieszanki, który w danym przypadku jest najbardziej celowy. Mieszanki uboższe od składu odpowiadającego najlepszemu jednostkowemu zużyciu paliwa i bogatsze od składu odpowiadającego największej mocy, z punktu widzenia eksploatacji nie mogą być stosowane, ponieważ w obydwu tych za-

39

kresach poza niekorzystnym zużyciem paliwa również moc silnika jest mniejsza.

Omawiana charakterystyka tworzenia mieszanki przedstawia składy charakterystyczne wyłącznie dla jednego stanu roboczego silnika przy n = const.

W przypadku innych obrotów i położeń przepustnicy oddziaływania związane z wymianą ładunku i tworzeniem mieszanki zmieniają w sposób istotny stany panujące w cylindrze silnika. Z tego względu poszczególnym stanom roboczym odpowiadają różne składy mieszanki. Fakt ten dowodzi, że silnik gaźnikowy, choć w ograniczonym stopniu, wymaga jednak zmiennego składu mieszanki.

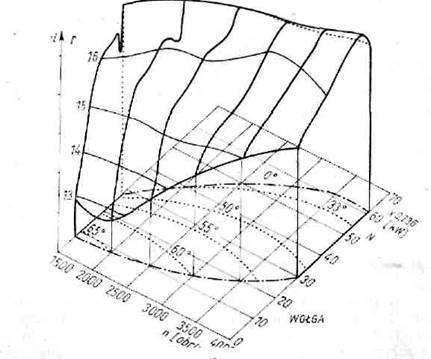

Zmiana wymagań w zakresie mieszanki przedstawiona jest w sposób przejrzysty na wykresie kształtowania mieszanki silnika Wołga M-21 (rys. 17). Wykres ten podaje najkorzystniejsze składy mieszan-

Skład mieszanki

Rys. 17. Skład mieszanki odpowiadający najbardziej korzystnemu jednostkowemu zużyciu paliwa silnika Wołga

ki odpowiadające różnym obrotom i ustawieniom przepustnicy. Zmienny charakter wymagań w odniesieniu do składu mieszanki, przedstawiony płaszczyzną, wskazuje na to, że oddziaływania związane z wymianą ładunku i wytwarzaniem mieszanki w istotny sposób modyfikują potrzeby silnika w zakresie mieszanki. Najbogatsza mieszanka, w przypadku małych obciążeń, jest potrzebna na biegu jało-

40

wym i stosownie do tego koncentracja paliwa w mieszance przedstawiona na wykresie wzrasta w kierunku niższych obrotów i mniej-szych otwarć przepustnicy.

Zmienne wymagania silnika w zakresie składu mieszanki nie mogą być spełnione nawet przy zastosowaniu najbardziej doskonałego gaźnika. Charakter podawania i rozbieżności między wymaganiami uzależnione są w pierwszym rzędzie od nowoczesności części konstrukcyjnych związanych z wytwarzaniem mieszanki.

Celem regulacji i kontroli gaźnika, wykonywanych różnymi

metodami, jest jak najbardziej doskonałe zaspokojenie wymagań w za-

kresie mieszanki rzeczywistej. Efektywność tej pracy uzależniona jest

od tego, w jakim stopniu przyjęte charakterystyki uda się przybliżyć

do wymagań silnika.

Ogólne wymagania stawiane gaźnikom wynikają z dążeń w kierunku uzyskania najbardziej korzystnej i ekonomicznej pracy silnika. Dążąc do uzyskania największej mocy i najkorzystniejszego zużycia jednostkowego paliwa należy oczywiście brać pod uwagę specyfikę tworzenia mieszanki. Ze względu na zjawiska związane z procesem spalania i tworzeniem mieszanki żądamy od nowoczesnego gaźnika, aby:

- przy pracy bez obciążenia dostarczał taką stosunkowo bogatą mieszankę, która bez zbędnego zużycia paliwa zapewniałaby równomierny bieg jałowy, - przy obciążeniu częściowym zawsze wytwarzał skład mieszanki odpowiadający najkorzystniejszemu zużyciu jednostkowemu paliwa, wymaganemu przez silnik, - przy całkowitym otwarciu przepustnicy lub przy pełnym obciążeniu umożliwiał uzyskanie maksymalnej mocy przez odpowiednie wzbogacenie mieszanki, przy nagłym naciśnięciu pedału przyspieszania, przez krótkotrwałe wzbogacenie mieszanki, usuwał przejściowe zakłócenia towarzyszące tworzeniu się mieszanki, - ułatwiał rozruch silnika za pomocą urządzenia rozruchowego sterowanego ręcznie lub działającego automatycznie.

Możliwość kontroli gaźnika, wykonywanej za pomocą analizy spalin, polega na obserwowaniu spalin, które żywo reagują na zmianę składu mieszanki (rys. 18). Oddziaływanie to może być obserwowane za pośrednictwem zawartości CO w spalinach, a częściowo również procentowej ilości 02 i COs. Zawartości CO i C02 mogą być oceniane metodami stosunkowo prostymi. Spośród pomiarów stosowanych w praktyce należy wyodrębnić te, które oparte są na zasadzie oceny przewodnictwa cieplnego, wtórnego utleniania produktów spalania oraz absorbcji podczerwieni spalin.

Przewodnictwo cieplne ważniejszych składników spalin w porównaniu z powietrzem obrazuje rysunek 19. Przedstawione dane

41

|

|

pozwalają na stwierdzenie, iż spośród składników gazowych zmieniających się w funkcji nadmiaru powietrza w pierwszym rzędzie może być oceniony C02. Niewspółmiernie duże lub mniejsze od przeciętnego przewodnictwo cieplne Hg lub S02 nie zakłóca w sposób istotny pomiaru, ponieważ procentowa ilość tych składników jest w wartości

|

|

|

42 |

A

absolutnej niewielka, a ponadto ich koncentracja w funkcji nadmiaru powietrza niemal nie ulega zmianie.

Działanie przyrządów dokonujących oceny przewodnictwa cieplnego składników spalin jest następujące. Jeśli umieścimy w komorze włókno podgrzewane prądem elektrycznym, to temperatura włókna uzależniona będzie od przenoszonej energii elektrycznej oraz od strat cieplnych.

W przypadku gdy energia elektryczna użyta do podgrzania zostanie ustalona, temperatura włókna będzie uzależniona wyłącznie od strat cieplnych, czyli od przewodnictwa cieplnego gazu znajdującego się w komorze pomiarowej. O pomiarze ciągłym możemy jednak mówić jedynie wówczas, gdy zapewnimy stałą wymianę gazu w komorze. Pozornie zakłóca to dokładność oceny, jako że ośrodek przepływający przez komorę zależnie od ilości i składu może zabrać ze sobą zmienną ilość ciepła.

W rzeczywistości owo zakłócające oddziaływanie jest nieznaczne z jednej strony dlatego, że ciepła właściwe różnych gazów są podobne (CO 0,31; C020,382; H20 w stanie pary 0,354; powietrze 0,311; Hę, 0,31; N2 0,31 kcal/m3), z drugiej strony ze względu na specjalne ukształtowanie komory pomiarowej, co sprawia, że w otoczeniu włókna gaz ulega przemianie jedynie drogą dyfuzji molekularnej. Mimo to pomiar przyrządem określającym przewodnictwo cieplne będzie dostatecznie dokładny jedynie wówczas, gdy spowodujemy zmniejszenie różnicy pomiędzy temperaturą powietrza a temperaturą mierzonego gazu za pomocą sondy, posiadającej odpowiednią powierzchnię chłodzącą, a także o ile zainstalujemy odpowiednią pompę zapewniającą równomierny przepływ gazu z określoną prędkością.

Rys. 20.

Schemat analizatora spalin pracującego na zasadzie relatywnej oceny

przewodnictwa cieplnego

![]() Ocena

składu spalin dokonywana jest za pomocą elektrycz

Ocena

składu spalin dokonywana jest za pomocą elektrycz

nego mostka pomiarowego na zasadzie zmiany oporności. Ze względu

na układ połączeń mostka pomiarowego możemy

rozróżnić dwa roz

wiązania. . 4

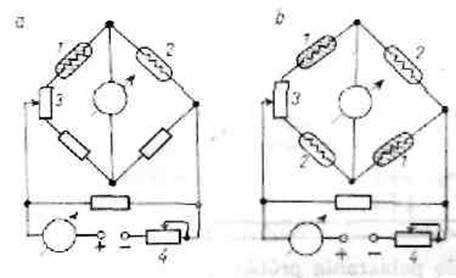

Rozwiązanie pierwsze (rys. 20a) ma jedną komorę pomiarową l oraz komorę porównawczą 2, natomiast rozwiązanie -drugie

43

(rys. 20b), w celu zwiększenia czułości pomiaru ma dwie komory po« miarowe oraz diwie komory porównawcze. Rozwiązanie z dwiema komorami 'pomiarowymi jest oczywiście bardziej korzystne, ponieważ w przypadku identycznego składu gazu sterowanie przyrządu jest podwójne. Przy analizie spalin (rys. 21) gaz wydobyty z rury wydechowej silnika za pomocą sondy 1 przechodzi początkowo przez filtr 2 w celu usunięcia ziarnistych zanieczyszczeń i par, następnie przez oddzielacz kondensatu 3 i zazwyczaj przez wymiennik ciepła z oże-browaniem, dochodząc do komory połączonej z mostkiem pomiarowym. Ponieważ w okresie przygotowawczym należy mostek wyrównać za pomocą potencjometru poz. 3 (ma rys. 20), a następnie za po-

Rys. 21. Sonda do pobierania próbki spalin

mocą potencjometru poz, 4 (na rys. 20) należy ustawić prądy gałęziowe mostka, zatem ilość ciepła wyzwalanego w komorze osiąga dokładnie określoną wartość oraz jest stała w czasie. W przypadku tego rodzaju warunków temperatura włókien platynowych podgrzewanych elektrycznie zależy w pierwszym rzędzie od ilości ciepła odprowadzonego przewodnictwem cieplnym.

44

Jeśli w komorze badawczej przewodnictwo cieplne mieszaniny gazów odbiega od przewodnictwa gazu wzorcowego umieszczonego w komorze porównawczej, to temperatura, a tym samym i oporność obu włókien platynowych będzie różna i wyrównana uprzednio równowaga mostka zostaje zachwiana. Prąd proporcjonalny do rozstrojenia mostka powoduje wychylenie wskazówki przyrządu i pozwa-la na ocenę składu badanego gazu.

Z uwagi na rozbieżne przewodnictwo cieplne składników spalin przyrządy pomiarowe nie mogą być skalowane na wartość pro-centową jednego składnika. Czynnikiem zakłócającym jest tu brak możliwości rozwiązania całkowitego oddzielenia kondensatów oraz zmienność temperatury i ciśnienia, spiętrzenia spalin w zależności od Obrotów silnika i otwarcia przepustnicy, co zmienia prędkość produk-6w spalania przepływających przez analizator. Praktycznie zatem przyrządy te wskazują wypadkową z wielu składników gazowych i wielu towarzyszących czynników. Ponieważ oceniane w taki sposób oddzialywanie wypadkowe jest w pewnym zakresie proporcjonalne do składu mieszanki paliwa dostającej się do silnika, jest oczywiste, e przyrządy te skaluje się na skład mieszanki. Przy ich stosowaniu warto jednak wiedzieć, że skład mieszanki wskazywany przez przy-ząd nie jest identyczny ze składem rzeczywistym, a nawet że przyrządy różnej produkcji będą wykazywały różne wartości przy identycznym składzie spalin. Z tego względu przy badaniu silnika za miarodajne należy zawsze uważać wartości graniczne 'podawane przez producenta.

W celu obniżenia ceny nabycia i ciężaru przyrządu wielu producentów wypuściło na rynek analizatory gazu bez pompy gazowej. Chociaż urządzenia te zawierają część konstrukcyjną niezbędną do oceny, to jednak znaczenie ich jest drugorzędne. Największą ich wadą jest to, że prędkość przepływu wewnętrznego gazu zależy wyłącznie od ciśnienia spiętrzenia wytwarzanego w rurze wydechowej i dlatego iteż może się zdarzyć, że w okresie biegu jałowego przyrząd na przykład nic nie wskaże lub poda wartość fałszywą, ponieważ na skutek braku ciśnienia spiętrzenia spaliny nie dostają się do komory pomiarowej. Przyrządy te nie spełniają wymagań nowo-

|

|

czesnej diagnostyki.

|

|

■

Rys 22 Schemat analizatora spalin działającego na zasadzie dopalania spalin

45

Budowa elektryczna przyrządu działającego z dopalaniem (rys. 22) jest podobna, jak przyrządu poprzedniego. Przeprowadzany na nim pomiar różni się od oceny na zasadzie przewodnictwa cieplnego jedynie tym, że w efekcie oddziaływania umieszczonej w przyrządzie pompy 1 spaliny 2 wymieszane z określoną ilością powietrza 3 dostają się do 'komory pomiarowej 4, gdzie elektrycznie rozżarzone włókno dokonuje wtórnego utleniania.

Ciepło pochodzące ze spalania wtórnego zimienia temperaturę rozżarzonego włdkna, a mianowicie spadek temperatury wynikający z odprowadzania ciepła będzie znacznie mniejszy, przy czym mostek pomiarowy wykazuje to oddziaływanie 'poprzez zmianę oporności przewodu. Komora kompensacyjna lub porównawcza 5 usytuowana jest w drugiej gałęzi mostka.

Spalanie wtórne pozwala na ocenę jedynie składników gazowych występujących w większej ilośici i posiadających możliwość dalszego utleniania. W przypadku silników gaźnikowych może tu wchodzić w rachubę CO. który zmieszany z powietrzem o koncentracji w granicach 12,5-f-75% może być dalej utleniany, przy czym tego rodzaju reakcja egzotermiczna powoduje wydzielanie ciepła w ilości 3020 kcal/m3. Przyrządy (analizatory spalin) działające na zasadzie spalania wtórnego wykazują z dużym przybliżeniem zawartość tlenku węgla w spalinach i w przypadku tych przyrządów skalowanie dokonywane jest w procentach CO.

Stwierdziliśmy poprzednio, że gaźniki stosowane w silnikach gaźnikowych mają kilka, niezależnie od siebie działających, układów wytwarzających mieszankę, toteż skuteczne wykrywanie usterek może być dokonywane jedynie wówczas, gdy układy te będziemy w stanie oceniać osobno. Przy poszukiwaniu usterek należy skontrolować:

układ biegu jałowego,

dyszę główną i związany z nim układ wyrównawczy,

układ przyspieszający i wzbogacający,

układ rozruchowy.

Kontrolę gaźnifców należy rozpoczynać na biegu jałowym, przy czym należy tak długo /Zmieniać mieszankę przez pokręcanie śrubą regulacyjną biegu jałowego w obu kierunkach (uboga i bogata), aż obroty silnika przy danym ustawieniu prżepustoicy osiągną wielkość maksymalną. Jeśli wówczas zawartość tlenku węgla jest większa niż 6% lub jeśli przyrząd wyskalowany na skład mieszanki wskazuje mieszankę bogatszą niż 1/12,5, wówczas regulację układu biegu jałowego można uznać za niewłaściwą. Tego rodzaju usterka może wynikać z zastosowania niewłaściwego paliwa na biegu jałowym lub niewłaściwej dyszy powietrza, ewentualnie z niewłaściwego ustawienia poziomu paliwa.

Otwierając stopniowo przepustnicę, zwiększamy obroty do ok. 20002500 obr/min. W ten sposób praca dysz biegu jałowego zostaje przejęta przez dyszę główną, a ze składu spalin można wniosko-

46

wać o jakości uzyskiwanej w taki sposób mieszanki. Skład mieszanki dobrego gaźnika, przy ocenie analizatorem spalin, powinien wynosić 1/141/14,5, zaś zawartość CO może wynosić maksimum 2,5%. Przez nagłe naciśnięcie pedału przyspieszana a możemy się ponadto przekonać o działaniu pompy przyspieszającej i układu wzbogacającego, wówczas bowiem wskazówka przyrządu przez krótki okres czasu powinna wskazać bogatą mieszankę lub wielką koncentrację CO. Poza tym można również przeprowadzić kontrolę urządzenia rozruchowego, o ile w trakcie pomiaru zawartości CO lub składu mieszanki na biegu jałowym będziemy stopniowo uruchamiać dźwignię ssania. Wówczas proporcja mieszanki może się zmienić do 1:9, a zawartość CO do 8%.

W przypadku silnika ciepłego wzbogacenie mieszanki może być również zasygnalizowane zatrzymaniem się silnika. Do kontroli aboratoryjnej silników gaźnikowych lub do oceny czystości spalin potrzebne są bardziej dokładne przyrządy do analizy gazów. Działanie najczęściej stosowanych analizatorów (podczerwieni gazu oparte jest na zjawisku selektywności absorbcji energii, w zakresie promieniowania podczerwonego składników ;występujących w spalinach.

a więc pochłaniania przez każdy gaz promieniowania podczerwonego o określonej długości fali (rys. 23). Stopień pochłaniania jest proporcjonalny do koncentracji rodzaju gazu. Umieszczone w analizatorze podczerwieni gazu (rys. 24) dwa promienniki podczerwieni 1 wydzie-;

ają promieniowanie energii o identycznej, intensywności, lecz o szerokim widmie, cyklicznie przerywane przez przesłonę 3 obracaną sil-

47

nikiem synchronicznym 2. Ta periodycznie przerywana energia podczerwieni z jednej strony przechodzi przez kuwetę porównawczą 5 zawierającą gaz i wyposażoną w okienka kwarcowe, z drugiej zaś strony przez kuwetę 4, przez którą przepływa badany gaz. Czujnik 6 składa się z dwóch oddzielonych od siebie komór wypełnionych

Rys. 24. Schemat analizatora spalin na podczerwień

zawsze badanym rodzajem gazu. Obie przestrzenie oddzielone są bardzo czułą przeponą stanowiącą mikrofon kondensatora.

Jeśli produkt spalania przepływający przez kuwetę pomiarową zawiera takie same składniki jak gaz umieszczony w czujniku, wówczas część przechodzącego tędy promieniowania podczerwonego o długości fali charakterystycznej dla badanego rodzaju gazu zostaje pochłonięta w stopniu proporcjonalnym do koncentracji. W ten sposób energia podczerwieni dostająca się do komór czujnikowych będzie inna. Ładunek czujnika pochłania energię o długości fali charakterystycznej dla badanego gazu i wynikająca stąd różnica ciśnień wychyla przeponę 6 oddzielającą komory czujnikowe. Wychylenie przepony oceniane jest pojemnościowo obwodem prądowym przyrządu, określającym odpowiednio koncentrację danego gazu w procentach pojemności lub w promilach (albo też w ppm).

Z przedstawionej zasady działania można stwierdzić, że również analizator spalin podczerwieni reaguje w sposób niezwykle czuły na zmianę temperatury. Z tego względu w celu uzyskania odpowiedniej dokładności pomiaru gaz przed badaniem filtruje się, oddziela się kondensaty, stabilizuje się temperaturę gazu za pomocą chłodziarki elektrycznej, a następnie gaz wprowadza się do analizatora z prędkością ustaloną za pomocą regulowanej pompy gazowej. Ewentualne oddziaływania zmian temperatury zewnętrznej eliminuje się w ten sposób, że cały przyrząd wraz z wbudowanym termostatem podgrzewa się do stałej temperatury.

Określanie zanieczyszczenia powietrza przez samochody napędzane benzyną nie należy dziś jeszcze u nas do zadań diagnostycznych. Jednak w oparciu o przykłady zagraniczne można być pewnym, że wzrost ruchu wielkomiejskiego spowoduje w krótkim czasie

48

konieczność przeprowadzania tego rodzaju badań i że pomiar emisji gazów stanie sią zadaniem diagnostyki. Ocena emisji gazów jest zadaniem dość złożonym wymagającym kosztownych urządzeń. Przy krótkim omawianiu gaźnika wspomnieliśmy już, że mieszanka pali-wowo-powietrzna niezbędna do pracy silnika gaźnikowego wytwarzana jest przez różne części konstrukcyjne gaźnika w zależności od stanu roboczego. Jeśli pragniemy przekonać się z całkowitą pewnością, że badany samochód w żadnym ze stanów roboczych nie wydziela materiałów toksycznych w ilości większej od dopuszczalnej, to jest rzeczą nieuniknioną przejście przez wszystkie charakterystyczne stany robocze. W aspekcie emisji jako charakterystyczny stan roboczy może być uważany: - bieg rozgrzewający,

- bieg jałowy w stanie nagrzania roboczego, - przyspieszanie (czyli tzw. przejście), - stan roboczy obciążenia częściowego, - stan roboczy obciążenia pełnego, - bieg jałowy wymuszony (hamownia silnikowa).

W warunkach laboratoryjnych lub warsztatowych wyszczególnione stany robocze można zrealizować jedynie za pomocą stanowiska próbnego rolkowego. W krajach zajmujących się w sposób

|

|

Rys. 25. Kolejność badań California-test' wykonywanych w celu oceny zanieczyszczenia powietrza

49

4 Diagnostyka samochodu

bardziej wnikliwy zagadnieniami związanymi z zanieczyszczeniem powietrza, np. w Kalifornii, Francji, RFN, do przeprowadzenia badań opracowano tzw. cykl przebiegu (rys. 25), który podaje czas pomiaru stanowiskowego dla poszczególnych stanów roboczych (biegu jałowego, przyspieszenia, prędkości równomiernej itp.). Pomiar przeprowadza się więc w surowo zaprogramowanych warunkach.

Rys. 26. Zestaw przyrządów do testu kalifornijskiego

1 zawór elektromagnetyczny, 2 pompa gazowa, 3 filtr, 4 regulator

wielkości przepływu, 5 przepływomierz, 6 pisak, 7 zmiana zakresu pomiaru

Rys. 27. Zestaw przyrządów Hartmanna i Brauna stosowany do oceny laboratoryjnej składu spalin

50

Ocena składu spalin również odbiega w sposób istotny od metody stosowanej przy wykrywaniu usterek. Do pomiaru mogą być stosowane jedynie analizatory spalin o dokładności laboratoryjnej (zwykle analizatory podczerwieni) i równocześnie należy mierzyć koncentrację co najmniej tlenku węgla, dwutlenku węgla i węglowodoru. Ponadto pożądane jest również obserwowanie zawartości tlenków azotu. W celu zapoznania się z analizatorem spalin podczerwieni omówimy zestaw przyrządów California-test' (rys. 26) zawierających najbardziej potrzebne wyposażenie. Znajdujące się w zestawie 4 analizatory podczerwieni URAS mierzą zawartość CO w zakresie 010%, zawartość COg. w zakresie 015% oraz koncentrację węglowodoru w zakresie 01000 ppm i 0100 000 ppm. Stałą temperaturę gazu zapewnia chłodziarka elektryczna, zaś stałą prędkość gazu pompa gazowa o regulowanej mocy. Rejestracja koncentracji gazu dokonywana jest przez urządzenia piszące. Za pomocą zaworów elektromagnetycznych umieszczonych w układzie pomiarowym, jednym przełączeniem niemal natychmiast może być wprowadzony do przyrządu gaz sprawdzający i przepłukujący, a następnie za ich pomocą mogą być również wydalone kondensaty. Na rysunku 27 widoczny jest zestaw przyrządów niezbędny do przeprowadzenia wszystkich pomiarów laboratoryjnych.

.

13 BADANIE SILNIKÓW WYSOKOPRĘŻNYCH ZA POMOCĄ OCENY ZAWARTOŚCI SADZY W SPALINACH

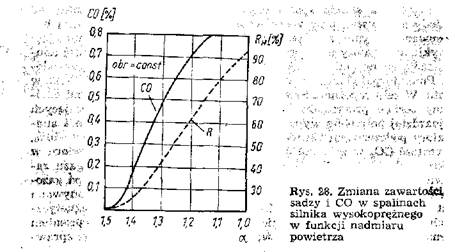

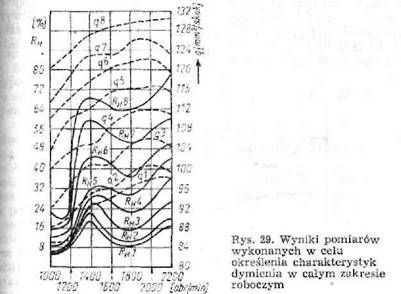

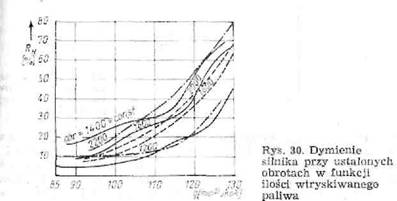

Kontrola spalin silników wysokoprężnych jest w znacznym stopniu uproszczona dzięki zjawisku polegającemu na tym, że ilość składników spalin ważnych z punktu widzenia oceny procesu spalania oraz zawartość sadzy w spalinach (w RB, mierzona przyrządem Hartridge'a) zmienia się w funkcji nadmiaru powietrza niemal liniowo (rys. 28). Fakt ten stwarza możliwość zastąpienia analizy gazu pomiarem zawartości sadzy, z dokładnością dostateczną dla celów praktycznych. Zawartość sadzy możemy mierzyć w jednostkach absolutnych w mg/im3 lub miarą względną, np. zdolnością pochłaniania światła.