| CATEGORII DOCUMENTE |

| Demografie | Ecologie mediu | Geologie | Hidrologie | Meteorologie |

Tinand cont de faptul ca, materialele plastice din cosul nostru de gunoi detin pana la 30% din total am prezentat in continuare un sistem care intruneste cerintele - 'Food & Drug Administration' si documentatia ILSI din Martie 1998. In cadrul acestui proces, buteliile, colectate printr-un sistem oarecare sunt transformate in granule de inalta calitate, cu utilizare alimentara. Calitatea aceasta este determinata de urmatorii factori :

sistemul asigura marirea vascozitatii materialului reciclat;

testele efectuate extensiv pe granulele obtinute au determinat calitatea alimentara a produsului;

Proiectarea, instalarea, managementul pilot si mentenanta instalatiilor la cheie pentru recuperare, de la colectare, trecand prin spalare/macinare si procesare pana la ambalare si livrare, in conditii de calitate masurata, sunt toate etape in a caror desfasurare o societate care se decide sa initieze o asemenea activitate poate primi consultanta de la firme specializate. Rezolvarea se face in conditii de extrema eficienta, printr-un sistem compact si cu economie de energie. sistemul asigura un cost redus al investitiei.

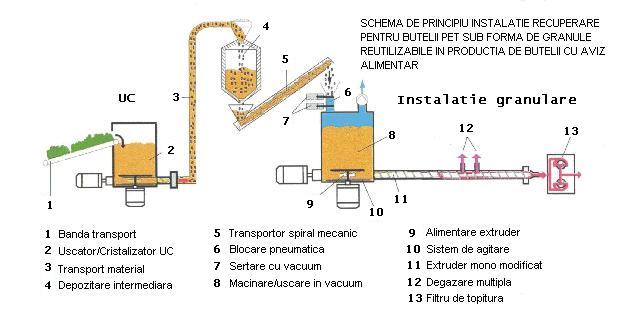

Urmatorul plan de instalatie standard a fost pus in practica la societatea "Erema" din Austria.[1]

Fig. 8 Plan de instalatie standard pentru reciclarea buteliilor PET

In prima faza, fulgii de macinatura sunt transportati prin intermediul unui transportor cu banda sau melc la instalatia de uscare/cristalizare. Materialul este continuu preincalzit, uscat si cristalizat. Instalatia de uscare/cristalizare functioneaza intr-un proces unic. Materialul este izolat termic si este transportat la un depozit intermediar si apoi la combinatia de unitati taietor / uscator /extruder prin intermediul unor supape cu vacuu. Mentinerea are loc intr-un timp riguros determinat, la vacuum ridicat si la inalta temperatura. Prin aceasta combinatie se elimina contaminarea anterioara (prin volatilizare). Se minimizeaza umiditatea materialului. Se mareste vascozitatea pana la nivelul vascozitatii materialului virgin. Un sistem de traductori determinat permite controlul nivelului rezidual de contaminare. In continuare, fulgii de PET decontaminati si avand o vascozitate corecta alimenteaza extruderul in care materialul este plastifiat, omogenizat, degazat iar in final este trecut printr-un filtru fin. Filtrul are un sistem automat de autocuratire, programabil. Instalatia e dotata cu sisteme de masura a contaminarii (de exemplu unitati cromatografice cu gaz) care permit continua masurare si controlul parametrilor topiturii de PET. Filtrul elimina contaminarea reziduala mecanica. De la filtru, topitura este transmisa la o instalatie de granulare.

Rezultatul procesului il constituie granule cu aviz alimentar, cristalizate, reciclate, cu vascozitate la nivelul materialului virgin. Acestea pot fi utilizate pentru a produce din nou butelii din PET.

Principalele avantaje ale sistemului prezentat sunt:

Economicitatea investitiei;

Economicitatea energetica;

Mentenanta redusa;

Fiabilitate ridicata;

Flexibilitate in adaptarea la cerinte de produs sau necesitate;

Cuplare facila la tehnologii de aval multiple;

Pentru o instalatie de pana la 100 kg/h., spatiul necesar se compune din spatiul de depozitare (cca. 200 mp), spatiul de selectare(cca. 50 mp), spatiul de spalare (cca. 150 mp), spatiul de productie granule (cca. 150 mp), spatiul de depozitare produse finite si de livrare (cca. 200 mp).

Costul unor asemenea instalatii variaza in functie de complexitatea lor si caracteristicile tehnice astfel: intre 5000 si 14000 euro instalatii de compactare a buteliilor PET colectate ( in variantele stationara, de hala, pe mijloc de transport), intre 7000 si 20000 euro pentru mori de macinare fara prespalare, de la 4000 euro instalatii de balotat butelii compactate. Pretul instalatiilor compuse este de cca. 20-25.000 euro pentru activitati tipice de colectare si compactare a materialelor, cca. 60.000-120.000 $ pentru instalatii de spalare si macinare simple, de mica productivitate, cca. 500.000 euro pentru instalatii de spalare si macinare performante, cu productivitate optima (peste 350 kg/h), cca. 120.000 euro pentru o instalatie de granulare (pornind de la macinatura) simpla, cu productivitate mai mica, cca. 800.000 euro pentru o instalatie de granulare cu productivitate optima, pentru conversia fulgilor curati in butelii noi de uz alimentar. In functie de bugetul disponibil, exista surse de finantare pe piata romaneasca, chiar si credite nerambursabile, care au la baza o contributie a societatii care doreste sa porneasca o activitate in acest domeniu, de 10-40% din valoarea totala a investitiei.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 2630

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved