| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Instalatia de combustibil

Consideratii generale

Avioanele de transport pasageri si marfa sunt, in general, avioane turboreactoare si turbopropulsoare.

Rolul instalatiei de combustibil este de a asigura alimentarea cu combustibil a sistemelor alimentare ale motoarelor, la toate regimurile de functionare ale acestora, atat la sol cat si in aer, la toate inaltimile de zbor utilizabile, de alimentare cu combustibil a sistemului de alimentare a instalatiei de forta auxiliara, precum si de a asigura alimentarea centralizata sub presiune a rezervoarelor avionului. Combustibilul este depozitat in rezervoare compartimentate, plasate in aripa (in general) si/sau in fuselaj.

La avioanele cu aripa dreapta, centrul de greutate al rezervoarelor este plasat pe axa de tangaj, consumul de combustibil neinfluentand substantial pozitia centrului de greutate al avionului, deci modul de pilotare.

La avioanele cu aripa in sageata, centrul de greutate al rezervoarelor este situat la distante diferite fata de axa de tangaj a avionului, in acest caz, consumul de combustibil modifica in mod pregnant pozitia centrului de greutate al avionului si deci si calitatile de pilotare a acestuia. Din aceasta cauza se pune problema pastrarii centrului de greutate al avionului in limitele optime de centraj, printr-un transfer automat sau comandat din unele rezervoare in altele. Deci, pentru a pastra pozitia centrului de greutate al avionului si pentru a descarca de sarcina aripa in timpul zborului, se impune stabilirea unei ordini de consum a combustibilului din rezervoare.

In general, in timpul zborului, combustibilul din rezervoare se consuma de la centru spre extremitati. Datorita consumarii inegale a combustibilului din rezervoare in timpul zborului se poate ajunge la situatia ca in rezervoarele din semiplanul stang al aripii, de exemplu, sa existe o cantitate mai mare de combustibil decat in rezervoarele din semiplanul drept, si invers.

In aceasta situatie, avionul are tendinta de inclinare inspre semiplanul cu cantitate de combustibil mai mare.

Pentru echilibrarea cantitatii de combustibil din cele doua rezervoare, conductele principale (magistralele) de alimentare a motoarelor sunt legate intre ele prin electrorobinete de egalizare. In mod normal, in timpul zborului, aceste robinete sunt inchise. Comanda de deschidere sau inchidere a acestora se face in mod automat si de la distanta. Egalizarea cantitatilor de combustibil din cele doua semiplanuri se realizeaza prin deschiderea acestor robinete, permitand un consum mai pronuntat de combustibil. In celalalt semiplan se pornesc de aceasta data pompele de combustibil.

Dupa egalizarea cantitatii de combustibil, in cele doua semiplanuri, se cupleaza pompele care au fost decuplate si se inchid electrorobinetele de egalizare.

Combustibil pentru turboreactoare

Principala utilizare a combustibililor pentru turbine cu gaze este pentru motoare turboreactive de aeronave (turboreactoare), care necesita carburanti cu proprietati radical diferite de cele ale benzinelor, deosebirea esentiala fiind aceea ca proprietatile antidetonante nu au nici o importanta, fiind inlocuite de caracteristici de ardere cat mai bune si de un potential energetic ridicat.

Principalele hidrocarburi constituente ale combustibililor de turboreactoare sunt hidrocarburile parafinice si cele naftenice care au caracteristici de ardere foarte bune in contrast cu hidrocarburile aromatice, in special cele polinucleare. Hidrocarburile olefinice sunt, in general, nedorite in componenta combustibililor pentru turboreactoare, din cauza instabilitatii acestora.

In functie de modul in care este prevazuta prin proiectul avionului limita de incarcare cu combustibil - fie la volum maxim, fie la masa maxima - capata importanta puterea calorifica pe unitatea de volum, respectiv pe unitatea de masa. Puterea calorifica volumetrica a combustibililor de reactoare scade cu cresterea masei specifice, in timp ce puterea calorifica gravimetrica creste cu cresterea masei specifice. Practic exista o valoare intermediara optima a masei specifice situata la cca. 850 kg/m3.

La fabricarea combustibililor pentru turboreactoare se impune o selectionare a componentelor care poate fi variabila in functie de provenienta acestora, dar, in general, se incadreaza in urmatoarele limite:

hidrocarburi parafinice (hidrocarburi aciclice saturate cu formula generala CnH2n+2) in proportie de 33 . 61 % vol.;

hidrocarburi olefinice (hidrocarburi aciclice nesaturate, cu formula generala CnH2n) in proportie de 0,5 . 5 % vol.;

hidrocarburi naftenice (hidrocarburi cu sau fara catene laterale din clasa cicloalcanilor, care se gasesc in fractiunile petroliere usoare) in proportie de 10 . 45 % vol.;

hidrocarburi aromatice (arene - hidrocarburi care contin in molecula lor unul sau mai multe nuclee benzenice) in proportie de 12 . 25 % vol.

Principalii componenti folositi la fabricarea combustibililor pentru turboreactoare sunt urmatorii:

fractii de distilatie atmosferica cu limite de fierbere intre 60 . 300˚C;

fractii de petrol cu limite de fierbere intre 150 . 300˚C;

petrol obtinut prin procesul de hidrocracare a distilelor de vid;

rafinate rezultate din procesul de extractie a hidrocarburilor aromatice din benzinele de reformare catalitica.

Calitatea combustibililor pentru turboreactoare este dictata de o serie de specificatii cu caracter obligatoriu de respectat pentru toti producatorii.

Dintre cele mai importante trebuie mentionate: specificatiile Ministerului Britanic al Apararii (BERD) - cu valabilitate si pentru aeronavele liniilor civile, pentru fabricantii de motoare (ca si specificatiile americane ASTM) si specificatiile Asociatiei Internationale de Transport Aerian (IATA).

Combustibilii pentru utilizare la aeronavele militare se ghideaza dupa specificatiile Departamentului Apararii al SUA (U.S. MIL), care corespund specificatiilor BERD.

Conform specificatiilor US MIL, primul tip de astfel de combustibil - JP 1 - a aparut in 1944, tipurile mai performante - JP 4, JP 5 - dupa 1950, ajungandu-se in prezent la tipurile JP 9 si JP 10.

In Romania combustibilul pentru turbomotoare de aeronave tip TH se fabrica in Rafinaria Petrobrazi si are caracteristici performante.

Specificatiile se refera la:

compozitie si proprietati chimice (punct final de distilare ≤ 300˚C; aprindere ≥ 38˚C);

volatilitate;

proprietati la temperaturi scazute (pompabilitate, punct de inghet - cristalizare ≤ -47˚C; vascozitatea la -20˚C ≤ 8 cST, transparenta si opacitate, etc.);

calitati de ardere (caldura de ardere inf. > 42800 kJ/kg; inaltimea maxima a flacarii fara fum ≥ 25 mm);

stabilitate termica (la oxidare DPfiltrare ≤ 25 mmHg, la cocsare, etc.);

contaminanti (caracteristica de limpiditate, marimea particulelor, caracteristici de filtrabilitate, etc.);

proprietati de separare si retinere a apei (indicele aspectului interfetei WSIM, max. 1b);

conductivitatea electrica;

proprietati specifice (continut de gume ≤ 7 mg/100 ml, culoare, etc.);

date privind inspectia combustibililor pentru turbine de aviatie.

Asigurarea tuturor specificatiilor de calitate se realizeaza prin adaugare de diversi aditivi, care includ inhibitori de oxidare pentru imbunatatirea stabilitatii combustibilului, inhibitori de coroziune pentru protectia rezervoarelor si conductelor de combustibil, antioxidanti (inhibitori pentru formarea gumelor), coloranti, dezactivatori de metale, aditivi antifum.

Se mai utilizeaza aditivi anticongelanti ("antigheata"), aditivi antistatici, bioxizi, etc.

Documentele pentru atestarea calitatii combustibililor (dupa ASTMA 1655) contin foarte multe analize (aparenta, compozitie, volatilitate, fluiditate, ardere, coroziune, stabilitate termica, contaminanti, aditivi, proprietati electrice) ale caror rezultate trebuie sa fie identice dupa trei testari.

Stabilirea dispunerii rezervoarelor si capacitatile acestora

Sistemul contine 3 rezervoare principale pentru depozitarea combustibilului si 2 rezervoare de rezerva (VENT SURGE TANK) pentru depozitarea temporara a combustibilului.

Rezervorul 1 este localizat in aripa stanga, rezervorul 2 in aripa dreapta, iar rezervorul central (CENTER TANK) este pozitionat in fuselaj sub cabina pasagerilor. Cele doua rezervoare de rezerva se afla la extremitatile aripilor.

Capacitatile rezervoarelor:

Rezervorul 1: 5674 l;

Rezervorul 2: 5674 l;

Rezervorul central: 8755 l.

Rezervoarele suplimentare au o capacitate de 113,5 l fiecare, dar de regula aceste rezervoare sunt goale.

Descrierea instalatiei de combustibil

Tablouri de acces rezervoare

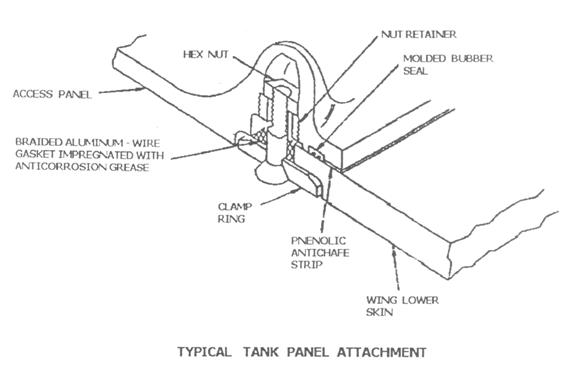

Accesul la echipamentele care se afla in interiorul rezervoarelor de combustibil se face prin intermediul panourilor de acces.

Panoul de acces al rezervorului central este accesibil prin intermediul jonctiunii stangi de aerisire.

Accesul este direct catre nervurile principale si grinzile transversale ale rezervorului.

Rezervorul principal are un singur panou de acces. Fiecare rezervor suplimentar are cate doua panouri de acces. Fiecare aripa are 2 panouri de acces mai mici (BOOST PUMP ACCESS), pentru pompele ajutatoare.

Panourile de acces ale rezervorului central este actionat electric prin intermediul unor grupuri de cabluri suspendate de partea superioara.

Capurile suruburilor si muchiile inelelor de prindere a capacului panoului de acces sunt sigilate cu sigiliul rezervorului. Capacul de prindere este prevazut cu o garnitura de etansare, iar pe el este dat cu o substanta de alcool fenolina contra coroziunii.

Valvele de sens (BAFFLE CHECK VALVES)

Valvele de sens stabilesc directia de curgere a combustibilului prin nervurile rezervorului intr-un anumit sens, si anume, sa curga dinspre planuri spre interiorul avionului si nu invers.

Valvele sunt situate in locasurile special concepute ale nervurilor aripii. In acest sens in aripa exista urmatoarele valve:

5 valve in nervura WBL 157;

6 valve in nervura WBL 227;

1 valva in nervura WBL 557.

Accesul la valve se face prin panoul de acces al rezervorului. Curgerea in interior a combustibilului deschide valvele, iar curgerea in exterior inchide valvele.

Valvele de drenaj a rezervoarelor 1 si 2

Valvele de drenaj sunt folosite pentru drenarea umezelii acumulate in fiecare rezervor si pentru drenarea combustibilului blocat dupa golirea rezervorului.

Valvele sunt alcatuite din:

dopul central;

sabotul de presare;

ecranul de protectie a instalatiei contra impuritatilor care pot bloca coridorul de drenaj.

Pentru a drena combustibilul acumulat, sabotul de presare se ridica pentru a deschide valva si a permite sa iasa direct prin gura de drenaj din centrul valvei. Valva poate fi inlocuita fara golirea rezervorului.

Valvele de drenaj ale rezervoarelor de rezerva (SURGE TANK DRAIN VALVE)

Valvele de drenaj ale combustibilului sunt folosite pentru drenarea impuritatilor acumulate din fiecare rezervor de rezerva.

Valvele sunt compuse din:

sabotul de presare al valvei;

aripioara valvei;

ecranul de protectie a instalatiei contra impuritatilor care pot bloca coridorul de drenaj.

Pentru a drena combustibilul acumulat, sabotul de presare se ridica pentru a deschide valva si a permite sa iasa direct prin gura de drenaj din centrul valvei. Valva poate fi inlocuita fara golirea rezervorului.

Valva de drenaj a rezervorului principal

Valva de drenaj este folosita pentru drenarea impuritatilor acumulate si a combustibilului blocat dupa golirea rezervorului. Valva este situata in rezervorul principal. Valva contine conducta si ansamblul valvei, montat in partea superioara a locasului, care este o componenta a rezervorului central. Aceasta valva este accesibila sub avion direct prin panoul dintre cele doua firide de aerisire. Pentru a drena combustibilul acumulat, se deschide usa de acces si cu degetul se trage de carlig in jos pentru a deschide valva. Aceasta actiune va permite combustibilului sa curga din rezervorul central. Eliberand degetul, carligul va permite valvei sa se intoarca in pozitia inchis. Valva poate fi scoasa fara golirea rezervorului, datorita indepartarii piedicii care este instalata in rezervor. Accesul la ansamblul valvei este direct, luminand gaurile in chila lonjeronului, din firidele de aerisire, pentru indepartarea legaturii elementului de legatura.

. Sistemul de masurare a cantitatii de combustibil

Sistemul de indicare a cantitatii de combustibil (FQIS) calculeaza cantitatea de combustibil din fiecare rezervor. Cantitatea de combustibil a fiecarui rezervor este afisata in cadrul afisajului comun CDS.

Procesorul cantitatii de combustibil (FQPU) proceseaza cantitatea totala de combustibil, precum si procesul de alimentare, in cadrul grupului FCMS. Procesorul trimite si primeste semnale de la fiecare rezervor, compensatoare si de la densimetre. Unitatea procesorului cantitatii de combustibil foloseste aceste semnale pentru a calcula cantitatea de combustibil din fiecare rezervor.

Rezervoarele 1 si 2 sunt formate fiecare din cate 12 compartimente. Rezervorul central are in componenta sa 8 compartimente.

Senzorii din fiecare compartiment au rolul de a indica cantitatea de combustibil aferent fiecarui compartiment in parte.

Procesorul care se ocupa cu cantitatea de combustibil (FQPU), trimite la fiecare senzor, din fiecare compartiment un semnal electric de impedanta scazuta. Acesti senzori la randul lor returneaza procesorului un semnal electric de impedanta mare. Marimea impedantei este direct proportionala cu cantitatea de combustibil din fiecare celula.

In fiecare rezervor exista cate un densimetru. Cu ajutorul densimetrului se calculeaza densitatea combustibilului. Densimetrul are in componenta sa 8 terminale. Patru dintre terminale sunt folosite pentru receptionarea si expedierea semnalelor din si inspre procesor. Toate cele trei densimetre sunt situate in partea inferioara a fiecarui rezervor astfel incat intotdeauna sunt acoperite de combustibil.

Fiecare densimetru contine cate o bobina traductoare. Densimetrul este activ atata timp cat dureaza procesul de alimentare cu combustibil.

Unitatea FQPU foloseste ultima valoare calculata a densitatii de combustibil, numai dupa ce procesul de alimentare este incheiat. FQPU trimite un semnal in curent alternativ in infasurarea bobinei in scopul excitarii acesteia. Bobina incepe sa vibreze avand o anumita frecventa de rezonanta. FQPU citeste frecventa semnalului primit de la infasurarea bobinei. Schimbarea densitatii combustibilului va induce o schimbare in frecventa de rezonanta. Terminalele densimetrului sunt de dimensiuni diferite, in scopul prevenirii aparitiei erorilor din cadrul instalatiei.

In fiecare rezervor exista cate un singur bransament de legatura. Fiecare bransament face legatura intre compartimentele rezervoarelor, intre densimetre si intre compensatoare.

Procesorul cantitatii de combustibil executa urmatoarele functii:

calculeaza cantitatea de combustibil din fiecare rezervor;

calculeaza cantitatea totala de combustibil;

trimite date legate de cantitatea de combustibil catre sistemul de afisare;

trimite date legate de cantitatea de combustibil catre panoul de alimentare (P15);

trimite informatii legate de cantitatea de combustibil calculatorului de management al zborului;

monitorizeaza sistemul cu scopul de a preveni eventualele defectiuni;

retine defectiunile din sistem sub forma de date in memoria nevolatila;

expediaza informatii legate de defectiunile din sistem catre sistemul de afisare din cabina de pilotaj.

Procesorul FPQU este conectat la doua surse de 28 V curent continuu. Procesorul poate functiona numai atunci cand una dintre surse sau amandoua furnizeaza energie electrica.

Procesorul FQPU poate primi curent de la urmatoarele surse:

magistrala 1 de 28 V c.c.;

bateria de rezerva de 28 V c.c.;

bateria de 28 V c.c.

Atunci cand la usa de la statia de alimentare se afla in pozitia inchis, procesorul primeste energie electrica de la magistrala 1. avionul trebuie echipat cu sursa de curent alternativ, pentru a alimenta magistrala 1.

In cazul in care usa de acces a statiei de alimentare este deschisa si sursa de alimentare de la sol este disponibila, procesorul primeste curent de la bateria de rezerva de 28 V c.c.

Procesorul cantitatii de combustibil FQPU are in componenta sa: 3 montaje de conditionare a semnalelor (SCCC) si un card de management a defectiunilor de sistem (BDC).

Montajul de conditionare a semnalelor proceseaza urmatoarele operatii:

expediaza semnalele joase catre compartimentele rezervoarelor si catre compensatoare;

citeste semnalele cu impedanta marita de la compartimentele rezervoarelor si de la compensatoare;

trimite semnalele de c.c. catre densimetre;

interpreteaza semnalele trimise de catre densimetre;

calculeaza densitatea combustibilului pentru a mari precizia sistemului;

calculeaza cantitatea totala de combustibil din rezervoare;

schimba semnalele analogice in semnale digitale de tipul ARINC 49;

trimite date legate de cantitatea de combustibil catre DEU-uri;

trimite in timp real date despre defectiunile sistemului catre BDC.

Cardul de management al erorilor (BDC) are urmatoarele roluri:

pastreaza datele despre defectiunile sistemului in memoria nevolatila;

trimite semnale spre fiecare montaj de conditionare a semnalelor (SCCC) pentru a demara in timp real testarea in vederea izolarii defectiunilor;

trimite/primeste semnale cu privire la datele despre defectiuni, la / de la calculatorul de management al zborului in scopul izolarii defectiunilor.

Informatiile de la fiecare senzor al cantitatii de combustibil sunt prezentate pe sistemul comun de afisare CDS.

Cantitatea de combustibil este prezentata in kilograme. Mesajele afisate pe CDS dau informatii cu privire la problemele cu care se confrunta sistemul de combustibil.

Mesajul LOW avertizeaza ca in rezervorul 1, sau in rezervorul 2, exista mai putin de 2000 l (907 kg) de combustibil. Acest mesaj va disparea numai atunci cand in rezervorul respectiv se afla 2500 l (1133 kg) de combustibil.

Mesajul IMBAL apare in situatia in care apare o diferenta de 1000 l (453 kg), intre rezervorul 1 si rezervorul 2. acest mesaj va dispare numai in cazul in care exista o diferenta de 200 l (90 kg), sau mai putin, intre cele doua rezervoare. Acest mesaj este vital in operatia de centraj a aeronavei. Mesajul IMBAL nu este afisat atata timp cat pe display exista afisat mesajul LOW.

Mesajul CONFIG apare in urmatoarele cazuri:

1600 l (725 kg) sau mai mult, de combustibil, in rezervorul principal;

ambele pompe de presiune din rezervorul central sunt oprite;

fiecare motor functioneaza.

Afisajul grupului de control CDU monitorizeaza problemele legate de sistemul de masurare a cantitatii de combustibil. CDU afiseaza si inregistreaza in timp real informatiile legate de problemele de sistem. Procesorul cantitatii de combustibil monitorizeaza si stocheaza datele si apoi le afiseaza in CDU. CDU poate accesa paginile de teste FQIS BITE doar in cazul in care avionul se afla la sol.

Paginile de text din cadrul meniului FQIS BITE sunt urmatoarele:

starea curenta;

defectiuni in timpul zborului;

teste la sol;

identificare / configurare;

intrari la monitorizare;

stergerea datelor despre defectiuni.

Starea curenta F prezinta defectiunile curente ale sistemului de masurare a combustibilului;

Defectiuni in timpul zborului F arata defectiunile inregistrate in timpul zborului;

Teste la sol F permite testarea procesorului FQIS;

Identificare / configurare F furnizeaza informatii despre configuratia procesorului de masurare a cantitatii de combustibil;

Intrari la monitorizare F arata in timp real date despre cantitatea de combustibil din fiecare rezervor;

Stergerea datelor despre defectiuni F permite stergerea datelor cu privire la defectiuni, din cadrul memoriei procesorului cantitatii de combustibil.

. Sistemul de indicare a temperaturii combustibilului

Sistemul de indicare a temperaturii combustibilului arata temperatura combustibilului din rezervorul numarul 1. senzorul de temperatura se afla pozitionat pe ultimul lonjeron al acestui rezervor.

Acest senzor de temperatura a combustibilului se afla incorporat in cadrul tabloului de acces la sistemul de alimentare. Senzorul de temperatura are in componenta sa o unitate rezistiva. Rezistivitatea senzorului de temperatura se schimba odata cu temperatura combustibilului. Pentru a inlocui termometrul din rezervorul 1, nu este necesara golirea de combustibil a acestui rezervor.

Indicatorul de temperatura este alimentat la reteaua de 28 V de curent alternativ. indicatorul de temperatura trimite semnale in curent continuu direct catre senzorul de temperatura. Senzorul de temperatura modifica semnalul in functie de parametrii legati de temperatura combustibilului, inainte de a redirectiona semnalul inapoi catre indicatorul de temperatura.

In lipsa energiei electrice, acul indicator al indicatorului de temperatura, va trece in partea negativa a scalei.

Senzorul de temperatura sesizeaza si masoara temperaturi cuprinse intre -50˚C si 300˚C.

Bagheta de masurare manuala a cantitatii de combustibil

Masurarea manuala a cantitatii de combustibil se face cu ajutorul baghetei gradate de masura. Exista 6 asemenea baghete de masura in rezervorul 1 si 2. doua baghete se afla in cadrul panoului de acces la rezervoare; doua baghete se afla direct in tabla aripilor.

Pentru fiecare bagheta exista marcate gradatii care indica cantitatea de combustibil in unitati liniare.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3922

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved