| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

Fabricarea rotilor dintate

1Caracteristici constructive si conditii tehnice pentru executarea rotilor dinate

Rotile dintate sint organede masini care prezinta drept caracteristica constructivadantura,prin intermediul careia se transmite fortat miscarea si momentul de rotatie intre doi arbori.Cerintele functionale ale arborilor, in principal pozitia reciproca,marimile vitezei si momentul transmis, mediul de lucru,impun forma si pozitia suprafetei de rostogolire (cilindrica,conica,toroidala), forma danturii (dreapta,inclinata,curba), dimensiunile danturii(modul,numar de dinti,latime,deplasare a profilului etc.), profilul dintelui (evolventa, arc de cerc), rugozitatea suprafetei flancurilor,precizia de executie a rotii, calitatea materialului.

Larg utilizate in constructia de masini sint rotile dintate cilindrice cu dinti drepti sau inclinati (fig.7.1,a), rotile dintate conice cu dinti drepti,inclinati sau curbi(fig.7.1,b), rotile melcate(fig.7.1,c),melci cilindrici(fig.7.1,d).

Suprafetele principale ale rotilor dintate sint: suprafata cilindrica alezajului central si suprafetele frontale, suprafata virfurilor danturii si suprafetele flancurilor dintilor.

Conditiile tehnice pentru prelucrarea rotilor dintate sint impuse in principal de:

-precizia dimensional a alezajului central care este, in general, corespunzatoare treptelor H6...H9;

-precizia pozitiei reciproce dintre suprafata frontala principal (de montaj), suprafata virfurilor si suprafata de rostogolire ale danturii fata de suprafata alezajului central;

-rugozitatea suprafetei alezajului central acre este in general, Ra=0,8..3,2 m, rugozitatea suprafetei frontale de sprijin si a suprafetei virfurilor dintilor,care este Ra=3,2...6,3 m, rugozitatea flancurilor danturii Ra=0,4..6,3 m;

-clasa de precizie a danturii (a rotii) si marimea jocului dintre flancuri (clasa de precizie fiind determinate de criteriile de precizie care la rindurile lor sint acracterizate de indicia de precizie).

Precizia de executie a rotilor dintate este reglementata prin standard.Sint standardizate 12 clase de precizie si patru tipuri de jocuri: JA, JC, JD,JE.

Rotile dintate component ale angrenajelor

specific masinilor agricole (in principal angrenaje cilindrice, conice si

melcate), se executa , in general,in clasele 7...9 de precizie, cu joc JC intre flancuri, indici de precizie fiind

bataia radial, variatia pasului, pata de contact.

Rotile dintate component ale angrenajelor

specific masinilor agricole (in principal angrenaje cilindrice, conice si

melcate), se executa , in general,in clasele 7...9 de precizie, cu joc JC intre flancuri, indici de precizie fiind

bataia radial, variatia pasului, pata de contact.

Semifabricatele rotilor dintate

Rotile dintate se fabrica din materiale metalice feroase (oteluri, fonte) sau neferoase (bronzuri fosforoase, aliaje de aluminiu etc.) si din mase palstice (textolit, poliamide etc.). Otelurile carbonde uz general (OLC 50, OL 60 STAS 500-77) precum si oteluri carbon de calitate (OLC 35, OLC 45, OLC 60, STAS 880-66) netratate termic , sint folosite in constructia rotilor dintate in cazul in care puterea si solicitarea dinamica sint relative reduse iar otelurile carbon de calitate tratate termic precum si oteluri aliate de constructii (ca de exemplu: 19 CN 35, 35MoC 11, 30 MoCN 20 STAS 791-66) se folosesc in cazul unor solicitari dinamice importante. Pentru rotile dintate la care trebuieasiguarte rezistenta la uzura abraziva a flancurilor si rezistenta la incovoiere a piciorului dintelui, se utilizeaza uneori si oteluri de durificare superficial, respective oteluri de cementare (de exemplu OLC 15), oteluri de nitrurare sau oteluri pentru calire superficiala (OLC 45 CS, 41 MoCr 11 CS STAS 10677-76).

Semifabricatele rotilor dintate fabricate din oteluri se executa, in general, prin matritare si numai in anumite conditii (constructive simpla, productie individuala sau de serie mica) prelucrarea rotii se face direct din bara laminate.In constructia utilajului agricol, se utilizeaza deseori roti dintate ale caror semifabricate se executa prin turnare din fonte maleabile (de exemplu Fm a 42-01, Fm n 32-06, Fm n 37-14, Fm p 55-04 STAS 569-1970) sau fonte cu grafit nodular (ca:Fg n 370-17, Fg n 600-2, Fg n 700-2 STAS 6071-1975) si uneori, chiar din oteluri carbon turnate (OT 45, OT 50 STAS 600- 74). De remarcat, faptul ca, in general rotile dintate executate din aceste material, au dantura obtinuta prin turnare, fara sa mai fie prelucrate prin aschiere, utilizindu-se atunci cind nu necesita precizii ridicate sau rugozitati mici ale flancurilor dintilor, care de exemplu la cutii de viteze ale amsinilor de seminat sau de administrat in grasaminte, in acre caz solicitarile mecanice si vitezele periferice sint relative mici. Semifabricatele acestor roti se executa atit prin procedee obisnuite de turnare, cit si prin procedee de turnare de precizie. Rotile dintate din aliaje neferoase turnate (ca de exemplu bronzurile cu aluminiu: CuAl 9, CuAl 9 Fe 5 Ni 5, Cu Al 10 Fe3 STAS A98/2-75) au o utilizare foarte redusa in constructia utilajului agricol si in special atunci cind se prevede rezistenta la coroziune. Ele se executa in general prin turnare in forme metalice, dantura rezultind direct din turnare.

In ceea ce priveste tratamentele termice aplicate rotilor dintate se mentioneaza ca:

-semifabricatele matritate la cald se supun, in general, unui tratament termic de recoacere,de normalizare sau inmuiere, in vederea imbunatatirii prelucrabilitatii prin aschiere;

-dupa caz, se executa un tratament termic de imbunatatire inaintea operatiei de danturare;

-tratamentul termic al danturarii respectiv tratament termochimic (cementare, cianurare si calire sau calire prin inductie,cu flacara ), se aplica dupa prelucrare de degrosare a danturii si trebuie sa asigure pe linga duritate ridicata (55...60 HRC) a stratului superficial al flancurilor si tenacitatea miezului si piciorului dintelui.

3.Structura procesului tehnologic tip de prelucrare a rotilor dintate

Conditiile de pozitie reciproca dintre diferitele suprafete ale rotilor dintate cilindrice,conice sau melcate se refera, in principal, la :

-bataia frontal sau perpendicularitatea suprafetei frontale de asamblare fata de suprafata alezajului ;

-coaxialitatea dintre suprafata virfurilor danturii si a alezajului ;

-coaxialitatea dintre suprafata de rostogolire a danturii si a alezajului ;

-simetria si perpendicularitatea planului median fata de suprafetele frontale si respective a alezajului,in cazul rotilor melcate.

Se observa ca suprafetele fata de care sint raportate prin conditii de pozitie reciproca celelalte suprafete sint suprafata alezajului si suprafata frontala de asmblare (principal).De aceea prelucrarea acestor suprafete trebuie sa se execute la inceputul procesului tehnologic, pentru ca apoi la celellte prelucrari sa fie folosite cabaze de orientare si fixare.Avind in vedere conditiile de preciziedimensionala si rugozitate impuse suprafetelor, structura procesului tehnologic de prelucrare a rotilor dintate este cea prezentata in tabelul 4.

In legatura cu tehnologia de prelucrare a rotilor dinate se mentioneaza ca prelucrarile prealabile sau ulterioare danturarii, referitoare la diferitele suprafete de revolutie, plane etc.ale rotii nu se deosebesc , din punctul de vedere al procedeelor,al gruparii pe operatii,al regimului de aschiere etc. , de prelucrarea unor suprafete aseminatoare din constructia altor piese.De exemplu prelucrarea alezajului rotii dintate se poate efectua prin gaurire,semifinisare prin strunjire sau largire cu largitorul si finisare prin strunjire sau alezare cu alezorul.

Prelucrarea de degrosare sau finisare a danturii se efectueaza insa cu scule aschietoare speciale, in principal pe masini unelte special, cu o cinematic specifica procesului de aschiere. De aceea , in continuare vor fi analizate metodele si procedeele principale de prelucrare a danturii rotilor dintate cilindrice, conice si melcate, precum si a danturii melcilor cilindrici.

Structura procesului tehnologic tip de prelucrare a rotilor dintate . Tabelul:4 Tabelul:4

|

Nr. prelucrarii |

Denumirea prelucrarii |

Bazele de orientare |

|

Prelucrarea de degrosare a alezajului. |

O suprafata cilindrica exterioara si o suprafata frontala (brute). |

|

|

Prelucrarea (degrosarea,simifinisarea) a suprafetei cilindrice exterioare si a suprafetelor frontale. |

Suprafata alezajului. |

|

|

Prelucrarea suprafetei frontale principale si a alezajului (semifinisare). |

Suprafata cilindrica exterioara si o suprafata frontala. |

|

|

Prelucrarea (degrosarea, semifinisare)a celorlalte suprafete de rezolutie si plane frontale. |

Suprafata alezajului si suprafata frontal principal. |

|

|

Prelucrarea celorlalte suprafete (gauri, canal-pana etc.) |

||

|

Prelucrarea de degrosare a danturii. |

||

|

Tratamentul termic. | ||

|

Prelucrarea de finisare a suparfetei alezajului si a suprafetei frontale principale. |

Suprafata de rostogolire a danturii si o suprafata frontala. |

|

|

Prelucrarea de finisare a danturii. |

Suprafata alezajului si suprafata frontal principala. |

Metode de perlucrare a danturii se diferentiaza, din punctul de vedere al cinematicii generarii profilului dintelui, in:

-metoda generarii danturii prin copiere , a carei caracteristica este aceea ca profilul danturii este materializat de taisul sculei aschietoare sau de un sablon;

-metoda generarii danturii prin rostogolire, a carei caracteristica este aceea ca profilul dintelui este generat cinematic, pe baza principiului geometric de generare.Avind in vedere ac procesul de angrenare reproduce procesul geometric de generare a curbei generatoare este mai clar de a prezenta cinematic generarii prin rostogolire a danturii, pe baza caracteristicilor procesului de angrenare. Practic acesta inseamna ca o roata dintata poate sa fie prelucrata de roata dintata conjugata (roata, cremaliera, melc) daca profilul acesteia este aschietor si adca pe linga miscarea fortata de rostogolire mai exista o miscare principal de aschiere si o miscare secundara de avans pentru generarea liniei dintelui.

In cadrul fiecarei metode exista diferite procedee de perlucrare a danturii care se deosebesc, in principal, prin constructia sculei aschietoare, respective a cinematicii de generare a profilului si deci si a masinii-unelte.

4.Prelucrarea danturii rotilor dintate cilindrice

4.1.Danturarea prin copiere

Danturarea prin copiere a rotilor dintate cilindrice se executa prin frezare, mortezare sau brosare.

Danturarea prin frezare se executa cu freze disc modul sau cu freze deget modul.

Danturarea cu freza disc modul (fig.7.2, a) se aplica pentru danturi drepte sau inclinate cu modulul m ≤ 24 mm.Operatia se executa pe masini de frezat orizontale echipate cu cap divizor.

Danturarea cu freza deget modul (fig. 7.2, b) se aplica, in general, pentru danturi de modulul mare, m > 10 mm, danturi drepte, inclinate, in V si in W. Operatia se executa pe masini de frezat orizontale sau vertical echipate cu cap divisor, pe masini de alezat si frezat in cazul rotilor de dimensiuni mari, sau pe masini special care au posibilitatea de a prelucra danturi drepte, inclinate, in V si in W.

Prelucrarea danturilor drepte necesita doua

miscari: miscarea principal executata de scula cu viteza v (m/min) si miscarea

de avns executata de piesa (fig.7.2, a) sau de scula (fig.7.2,b) cu viteza ![]() (mm/min).

(mm/min).

Pentru

prelucrarea danturi inclinate (fig.7.3, a) piesa trebuie sa execute o miscare

de rotatie in vederea generarii liniei elicoidale a dintelui.

Pentru realizarea unghiului de inclinare β al danturii

trebuie ca intre miscarea de rotatie a piesei, echivalenta cu avnsul circular ![]() (mm/min) si miscarea de avans Sm sa existe

relatia:

(mm/min) si miscarea de avans Sm sa existe

relatia:

![]()

![]() tg β (1.1)

tg β (1.1)

La dantura in V (fig.7.3, b), dupa prelucrarea golului unei jumatati a rotii este necesar sa se inverseze sensul de rotatie al piesei.Utilizarea frezei disc modul (fig.7. 3, c) la prelucrarea danturii inclinate necesita, in plus, rotirea mesei masinii cu unghiul β.

Prelucrarea danturilor cu freza disc sau deget modul implica o divizare periodica, respective dupa prelucrarea unui gol sistemul este readus in pozitia initiala, piesa este rotita, prin intermediul mecanismului de divizare, cu un pas, si ciclu se reia. Divizarea este principala cauza a productivitatii scazute a procedeului. De asemenea precizia mecanismului de divizare are influenta asupra preciziei pasului danturii. In legatura cu precizia profilului generat trebuie subliniat ca, in afara erorilor de executie ale profilului muchiilor active ale sculei mai actioneaza, in general, doua tipuri specific de erori:

1)Eroarea introdusa in cazul in acre la

executarea unei danturi cu ![]() dinti este utilizata o freza modul care a fost

proiectata pentru alt numar

dinti este utilizata o freza modul care a fost

proiectata pentru alt numar ![]() de dinti. Intr-adevar, geometria evolventei

este functie de diametrul cercului de baza, in raport cu care se defineste si

acre este Db=m

de dinti. Intr-adevar, geometria evolventei

este functie de diametrul cercului de baza, in raport cu care se defineste si

acre este Db=m![]() z

z ![]() cos

cos![]() . Teoretic ar trebui deci sa existe,

pentru fiecare modul m cite o freza pentru fiecare numat z de dinti, ceea ce ar

fi insa neeconomic. De aceea, pentru fiecare modul m este construit un set de

scule, o scula din set fiind utilizata pentru un domeniu de numere de dinti. La

prelucrarea unei danturi inclinate cu z dinti se va alege freza din set care

corespunde numarului de dinti

. Teoretic ar trebui deci sa existe,

pentru fiecare modul m cite o freza pentru fiecare numat z de dinti, ceea ce ar

fi insa neeconomic. De aceea, pentru fiecare modul m este construit un set de

scule, o scula din set fiind utilizata pentru un domeniu de numere de dinti. La

prelucrarea unei danturi inclinate cu z dinti se va alege freza din set care

corespunde numarului de dinti ![]() , exprimat de relatia:

, exprimat de relatia:

![]() = y /

= y / ![]()

2)Eroarea introdusa in cazul prelucrarii danturilor inclinate cu freze modul proiectate pentru dantura dreapta, datorita careia la danturile inclinate sau in V, de precizie mare, este necesar sa se utilizeze freze-deget modul special construite [43].

Precizia relative scazute a pasului si a formei profilului face ca precizia rotilor realizata prin frezare cu freze disc sau deget modul sa corespunda claselor 8....9 de precizie a angrenajelor. Datoritaproductivitatii scazute procedeul este economic numai in productia individuala sau de serie mica.Pentru cresterea productivitatii si a preciziei de prelucrare se recomanda danturarea in doua operatii:degrosarea, cu un joc de 2..3 freze disc de degrosare cu profil neevolvent tip (trapezoidal, in trepte) si finisare cu freza disc module de finisare.

Danturarea prin mortezare cu cap de mortezat

(fig.7.4) se aplica in cazul productiei de masa. Capul de mortezat 1 are un

numar de cutite profilate 2 egal cu numarul dintilor rotii de danturat 3. Piesa

executa miscarea principal cu viteza de aschiere v (m/min), iar cutitele, la

fiecare cursa dubla a piesei, executa o miscare de retragere din contactcu

piesa in timpul cursei in gol a acesteia si apoi o miscare de avans radial ![]() (mm/cd) care dureaza pina la intrarea in

contact cu piesa, in timpul cursei active a acesteia.

(mm/cd) care dureaza pina la intrarea in

contact cu piesa, in timpul cursei active a acesteia.

Danturarea prin brosare se

deosebeste de procedeul anterior numai prin aceea ca avansul radial ![]() este inlocuit cu suprainaltarea dintilor

brosei. Procedeul se aplica de asemenea in conditiile unei productii de masa

sau de serie mare.

este inlocuit cu suprainaltarea dintilor

brosei. Procedeul se aplica de asemenea in conditiile unei productii de masa

sau de serie mare.

4.Danturarea prin rostogolire

Procesul de generare a danturii prin

rostogolire are la baza proprietatea unei curbe infasuratoare de a fi generate,

punct cu punct, de curba conjugate daca intre acestea exista o miscare relative

de rostogolire (fara alunecare) [5]. Astfel in angrenajul cilindric (fig.7.5)

format de roata dintata p cu roata dintata g sau cu cremaliera c, profilele

dintilor in contact sint curbe conjugate (reciproc infasuratoare). In timpul

angrenarii, punctele profilului active al unui dinte intra in contact in mod

succesiv si continuu cu profilul active al dintelui celeilalte roti sau al

cremalierei si reciproc. Cele doua profile aflate in contact sint deci reciproc

infasuratoare. Aceasta face ca in angrenaj sa existe o miscare de rostogolire

adica, daca roata p este roata conducatoare si are viteza unghiulara ![]() atunci viteza

atunci viteza ![]() de deplasare rectilinie a cremalierei c si

viteza unghiulara de rotatie a rotii g sint:

de deplasare rectilinie a cremalierei c si

viteza unghiulara de rotatie a rotii g sint:

![]()

![]()

![]()

![]() si respectiv

si respectiv ![]()

![]()

![]()

![]()

unde: -Dap este diametrul de divizare al rotii p, in mm;

-![]() si

si ![]() - numarul ed dinti ai rotii p si respective ai

rotii g.

- numarul ed dinti ai rotii p si respective ai

rotii g.

Punctul instantaneu de contact se

deplaseaza de-a lungul segmentului de angrenare. Rezulta ca, profilul in

evolventa al danturii rotii - piesa poate fi generat de un profil conjugat,

numit profil (contur), generator, respective de profilul rectiliniu al danturii

cremalierei c, numita cremaliera generatoare, sau de profilul in evolventa al

danturii rotii g, numita roata generatoare. Intre roata - piesa si elemental

generator (cremaliera, roata) este impusa o miscare de rostogolire, adica

simultan acestea primesc fiecare miscare, cremaliera - miscare de translatie cu

viteza ![]() si rotile - miscari de rotatie cu vitezele

si rotile - miscari de rotatie cu vitezele ![]() respectiv

respectiv ![]() , cu respectarea relatiei (1.3).

Miscarea de rostogolire corespunde avansului de generare. Punctul profilului in

evolventa care este la un moment dat de generat se gaseste pe segmental de

angrenare.

, cu respectarea relatiei (1.3).

Miscarea de rostogolire corespunde avansului de generare. Punctul profilului in

evolventa care este la un moment dat de generat se gaseste pe segmental de

angrenare.

De asemenea, in general, mai sint necesare si urmatoarele miscari:

-o miscare pentru aschiere adaosului de prelucrare, care intodeauna este miscare principal de aschiere executata cu viteza de aschiere v (m/min) de elemental generator ;

-o miscare de avans in lungul liniei dintelui, pentru generarea intregului flanc ;

-miscari auxiliare in legatura cu reglarea la dimensiune, readucerea sistemului in pozitie initiala de lucru.

Astfel, de exemplu, generarea flancurilor dintelui 1 al rotii piesa p din (fig. 7.5), de catre flancurile conjugate ale cremalierei generatoare, decurge in modul reprezentat in (fig, 7.6), unde a, b si c reprezinta trei pozitii instantanee din timpul procesului de generare. Pentru flancul sting procesul decurge dupa cum urmeaza:

-in pozitia a este generat punctual de

inceput al profilului in evolventa Pi,

care este de fapt inceputul segmentului

de angrenare ;

-in pozitia a este generat punctual de

inceput al profilului in evolventa Pi,

care este de fapt inceputul segmentului

de angrenare ;

-in pozitia b este generat punctul Px, intre a si b fiind generate succesiv toate punctele dintre Pi si Px ;

-in pozitia c este generat punctual Pu ultimul punct al profilului in evolventa, respective ultimul punct al segmentului de angrenare ; intre b si c sint generate succesiv toate punctele dintre Px si Pu.

In mod aseminator se angreneaza si celelalt flanc al dintelui cu observatia ca generarea incepe de la virf catre fund iar punctual generat la un moment dat se gaseste pe celalalt segment de angrenare.

Trebuie mentionat ca datorita caracterului, in general, discontinuu al miscarii principale de aschiere (miscare rectilinie alternative in fig. 7.6) profilul real este o succesiune de segmente care se apropie cu atit mai mult de profilul theoretic cu cit frecventa curselor active de aschiere este mai mare.

In cazul prelucrarii danturii cu cremaliera generatoare, in functie de modul de repartizare acelor doua miscari componente ale miscarii de rostogolire, se deosebesc urmatoarele posibilitati: -generarea cu cremaliera mobile, cremaliera avind miscare ed transaltie si piesa miscare de rotatie (fig. 7.7, a) ;

-generarea cu cremaliera fixa, piesa avind ambele miscari (fig.7.7,b).

Cazul generarii cu profil generator in evolventa corespunde asa-numitei generari cu roata generatoare (fig.7.7, c). Pe baza relatiei (1.3) se calculeaza rotile de schimb ale lantului cinematic de rostogolire, lant care asigura legatura cinematic dintre componentele miscarii de rostogolire.

In ceea ce priveste pozitia reciproca dintre roata piesa si elementul generator trebuie subliniate urmatoarele:

-cind miscarea de rostogolire are loc intre cercul de divizare al rotii piesa si linia de referinta a cremalierei generatoare (fig.7.7, a, b), respective cercul de divizare al rotii generatoare (fig. 7.7, c) se obtine o roata dintata zero (nedeplasata, necorijata), deoarece pe cercul de divizare al rotii-piesa, arcul dintelui este egal cu arcul golului ;

-cind miscarea de rostogolire are loc intre cercul de divizare al rotii piesa si o linie diferita de linia de referinta (in cazul prelucrarii cu cremaliera generatoare) sau intre doua cercuri oarecare numite cercuri de rostogolire (in cazul generarii cu roata generatoare) se obtine o roata dintata deplasata (corijata) plus sau minus (plus cind linia de referinta se apropie de cercul de virf al rotii piesa).

Danturarea prin frezare cu freza-melc este cel mai utilizat procedeu de prelucrare prirostogolire a danturii drepte sau inclinate a rotilor cilindrice.

Procedeul are la baza principiul generarii cu cremaliera mobila (fig.7.7, a), principiul materializat prin constructia sculei aschietoare. Astfel, freza - melc (fig. 7.8) este un melc care are profilul rectiliniu intr-o sectiune normal pee lice, astfel incit prin prelucrarea normal pe linia elicoidala a unor canale longitudinale se formeaza, la intersectia acestora cu elicea, profile (contururi) de cremaliera. Prin detalonarea suprafetei de virf si a flancurilor dintilor rezultati, profilele cremalielelor devin muchii aschietoare. Freza melc apare astfel cao succesiune de cremaliere generatoare deplasate axial una fata de alta datorita asezarii lor pe elice. Ca urmare a acestei dispuneri, in timpul prelucrarii, un punct al profilului va fi generat de muchia unei

Cremaliere, punctul urmator de muchie omoloaga a cremalierei urmatoare si asa mai departe.

In timpul prelucrarii este necesara suprapunerea tangentei la elicea de divizare a sculei si a tangentei la elicea de divizare (linia dintelui) a piesei. In acest scop, initial, se efectueaza o rotire relative intre axele piesei si sculei cu un unghi egal cu:

-unghiul de inclinare θ, al elicei sculei, in cazul prelucrarii unei danturi drepte ; intodeauna rotirea se efectueaza la scula (fig. 7.9) ;

-unghiul (β

-unghiul (β ![]() ), in cazul prelucrarii unei danturi

inclinate, semnul minus cind elicele sculei si piesei au caelasi sens de

inclinare (fig. 7.10), si semnul plus cind elicele sint inclinate in sens

contrar ;se recomanda montajul corespunzator unghiului (β -

), in cazul prelucrarii unei danturi

inclinate, semnul minus cind elicele sculei si piesei au caelasi sens de

inclinare (fig. 7.10), si semnul plus cind elicele sint inclinate in sens

contrar ;se recomanda montajul corespunzator unghiului (β -![]() ).Rotirea de unghi β, in functie de

constructia masinilor unelte, poate fi efectuata la scula (fig.7.10) sau al

piesa.

).Rotirea de unghi β, in functie de

constructia masinilor unelte, poate fi efectuata la scula (fig.7.10) sau al

piesa.

Schita

operatiei de prelucrare a unei danturi drepte este reprezentata in (fig.7.9). Miscarea

de rotatie a sculei, care este miscarea principala de aschiere, realizeaza,

datorita constructiei sculei, componenta de translatie a miscarii de

rostogolire (la o rotatie a sculei, aceasta avanseaza aparent cu pasul elicei).

Miscarea de rotatie a piesei reprezinta componenta de rotatie a miscarii de

rostogolire. Relatia dintre miscarile de rotatie ale sculei si piesei, de turatii

![]() si

respectiv

si

respectiv ![]() , avind in vedere si relatia (1.3) este:

, avind in vedere si relatia (1.3) este:

![]()

![]()

![]()

![]()

![]()

![]()

unde:

-![]() este

numarul de inceputuri (de elice) ale sculei, care pentru frezele melc normale

este egal cu unu ;

este

numarul de inceputuri (de elice) ale sculei, care pentru frezele melc normale

este egal cu unu ;

-![]() este

numarul de dinti ai piesei.

este

numarul de dinti ai piesei.

Directia avansului de generare trebuind sa fie dupa directia tangentei la elicea de divizare a danturii de prelucrat rezulta ca:

-in cazul prelucrarii unei danturi

drepte (fig.7.9) avansul ed generare este realizat prin avnsul vertical al

sculei, ![]() (mm/rot

piesa) ;

(mm/rot

piesa) ;

-in

cazul prelucrarii unei danturi inclinate, functie de constructia

masinii-unelte, avansul de generare se realizeaza fie prin deplasarea sculei pe

ghidaje inclinate cu unghiul β (atunci cind ![]()

![]() este

efectuat al scula), fie prin deplasarea sculei pe verticala fata de piesa

rotita cu unghiul β (atunci cind pentru realizarea unghiului β

este

efectuat al scula), fie prin deplasarea sculei pe verticala fata de piesa

rotita cu unghiul β (atunci cind pentru realizarea unghiului β![]() unghiul β se obtine prin rotirea piesei)

sau, asa cum este reprezentat in (fig. 7.10), prin deplasarea sculei pe

verticala, cu avansul

unghiul β se obtine prin rotirea piesei)

sau, asa cum este reprezentat in (fig. 7.10), prin deplasarea sculei pe

verticala, cu avansul ![]() (mm/rot piesa), fata de piesa nerotita,

deplasarea relativa dupa directia impusa, realizindu-se prin combinarea

avansului

(mm/rot piesa), fata de piesa nerotita,

deplasarea relativa dupa directia impusa, realizindu-se prin combinarea

avansului ![]()

![]()

![]()

![]() tg

β), efectuat de piesa. Pentru realizarea avansului circular piesa primeste

prin intermediul unui mecanism diferential, o miscare de rotatie suplimentara,

de viteza:

tg

β), efectuat de piesa. Pentru realizarea avansului circular piesa primeste

prin intermediul unui mecanism diferential, o miscare de rotatie suplimentara,

de viteza:

![]()

![]()

![]() tg

β [mm/min] (1.5)

tg

β [mm/min] (1.5)

semnul

![]() fiind functie de semnul de inclinare a

elicelor sculei si piesei (minus cind semnul de inclinare este acelasi).

fiind functie de semnul de inclinare a

elicelor sculei si piesei (minus cind semnul de inclinare este acelasi).

La masinile utilizate in productia de masa

atit avansul ![]() cit

si cel suplimentar (

cit

si cel suplimentar (![]()

![]() tg

β) sint executate de catre piesa, miscarea suplimentara fiind asigurata de

o cama cilindrica, montata pe axul sculei. Pasul canalului elicoidal al camei

se ia egal cu pasul elicei de divizare a danturii de prelucrat,

tg

β) sint executate de catre piesa, miscarea suplimentara fiind asigurata de

o cama cilindrica, montata pe axul sculei. Pasul canalului elicoidal al camei

se ia egal cu pasul elicei de divizare a danturii de prelucrat, ![]()

![]() / tg β .

/ tg β .

Reglarea la dimensiune se efectueaza fie prin

deplasare radiala a sculei, in afara piesei (frezarea axiala ), fie combinat,

respectiv dupa o apropiere rapida de piesa, se cupleaza simultan avansurile ![]() si

si ![]() (fig

7.9), ceea ce face ca pina la oprirea avansului radial

(fig

7.9), ceea ce face ca pina la oprirea avansului radial ![]() , la atingerea dimensiunii de reglare, sa

se aschieze efectiv, ceea ce asigura cresterea productivitatii.Aceasta este

asa- numita frezare radial - axiala. Reglarea la dimensiune se repeta, dupa prelucrarea

danturii pe intreaga latime, daca adaosul de prelucrare trebuie indepartat in

mai multe treceri.

, la atingerea dimensiunii de reglare, sa

se aschieze efectiv, ceea ce asigura cresterea productivitatii.Aceasta este

asa- numita frezare radial - axiala. Reglarea la dimensiune se repeta, dupa prelucrarea

danturii pe intreaga latime, daca adaosul de prelucrare trebuie indepartat in

mai multe treceri.

La prelucrarea danturilor dupa schemele de mai sus prezentate, se produce o uzura neuniforma a frezei-melc, deoarece aschiaza doar dintii citorva spire, iar dinre acestia cei acre incep prelucrarea sint mai puternic solicitati.

O

metoda de prelucrare care utilizeaza intreaga lungime activa a sculei la

danturarea unei singure piese, este asa-numita frezare diagonala sau frezare cu

doua avansuri a carei schema de lucru este reprezentata in (fig.7.11). Freza -

melc primeste o miscare suplimentara de avans de-a lungul axei sale care impune

si o miscare suplimentara la piesa. Avind in vedere ca frezarea cu freza- melc

pastreaza caracteristicile frezarii cilindrice, precizia de prelucrare a

procedeului este in general scazuta.La danturarea cu freza-melc se pot realiza

roti dintate in clasele de precizie 7, 8, 9 si 10 dupa STAS 6273-60 si o

rugozitate a flancurilor ![]() =3,2.1,6 m. Pentru realizarea unei

precizii ridicate se recomanda prelucrarea danturii in doua operatii, una de

degrosare efectuata cu o freza-melc de degrosare cu 2...3 inceputuri si alta de

finisare efectuata cu o freza-melc de finisare.

=3,2.1,6 m. Pentru realizarea unei

precizii ridicate se recomanda prelucrarea danturii in doua operatii, una de

degrosare efectuata cu o freza-melc de degrosare cu 2...3 inceputuri si alta de

finisare efectuata cu o freza-melc de finisare.

Danturarea prin mortezare cu cutit-pieptene se realizeaza prin procedeul MAAG, care are la baza principiul generarii cu cremaliera fixa (fig,7.7, b) si prin procedeul Parkinson Sunderlandcare are la baza principiul generarii cu cremaliera mobila (fig.7.7, a).

Schita operatiei de prelucrare a unei danturi

drepte, prin mortezare cu cutit-pieptine, procedeul MAAG, este reprezentat in

(fig.7.12), adr aseminator decurge prelucrarea si in cazul celuilalt

procedeu.Scula aschietoare, numita cutit-pieptine, este o cremaliera generatoare

cu un numar limitat de dinti, caracteristica care implica efectuarea unei

divizari periodice in acdrul procesului de lucru. Astfel, dupa generarea unui

numar oarecare de dinti, sistemul revine in pozitia initiala, fara ac piesa sa

se roteasca, ceea ce echivaleaza cu divizare, dupa care ciclul de lucru se

reia.

In

timpul efectuarii divizarii scula se gaseste in afara contactului cu piesa.In

legatura cu miscarea de rostogolire se mentioneaza ca aceasta are loc

intermitent, in timpul curselor in gol ale sculei.Prelucrarea danturilor

inclinate se poate face fie cu cutit-pieptene cu dinti drepti (fig.7.13, a),

fie cu cutit-pieptine cu dinti inclinati (fig.7.13, b) unghiul β al

danturii fiind obtinut prin rotirea culisoului masinii.Prima varianta este inferioara

din punctul de vedere al productivitatii pentru ca cursa de lucru este mai mare

(![]() >

>

![]() ) si nu este aplicabila in cazul

prelucrarii coroanelor dintate invecinate ale blocurilor de roti. A doua

varianta, in cazul prelucrarii celor doua roti ale angrenajului, necesita doua

cutite-pieptene cu inclinare pe dreapta si respectiv pe stinga, inclinarea

danturii sculei fiind in acelasi sens cu cea a danturii piesei.

) si nu este aplicabila in cazul

prelucrarii coroanelor dintate invecinate ale blocurilor de roti. A doua

varianta, in cazul prelucrarii celor doua roti ale angrenajului, necesita doua

cutite-pieptene cu inclinare pe dreapta si respectiv pe stinga, inclinarea

danturii sculei fiind in acelasi sens cu cea a danturii piesei.

La prelucrarea danturilor cu modul pina la

30 mm se utilizeaza cutit-pieptene de constructie normala, iar pentru module

mai mari, cutit monodinte.Precizia de prelucrare realizata prin mortezare cu

cutit-pieptene este superioara celei obtinute la frezarea cu freza-melc,

datorita atit preciziei de executie ridicate a sculei, relativ usor de realizat

avind in vedere forma simpla a sculei, cit si precizia masinii-unelte.

Mortezarea cu cutit-roata se aplica pentru prelucrarea danturii rotilor dintate din clasele 6,7 si 8 de precizie dupa STAS 6273-60 cu o rugozitate a flancurilor Ra= 1,6...3,2 m.

4.3Finisarea danturii prin rectificare

Danturarea rotilor dintate cilindrice tratate termic sau executate din material dur, din clasele 3.7 de precizie, cu o rugozitate a flancurilor Ra= 0,1..0,8 m, se finiseaza prin rectificare. Rectificarea danturii trebuie sa executata in doua faze, degrosare si respectiv finisare, adaosul de finisare fiind minimum 0,025 mm pe flanc.Se recomanda ca ultimile treceri de finisare sa se efectueze ,,in gol'' pentru a se obtine precizia si rugozitatea impuse. Diferitele procedee de rectificare a danturii au la baza una din cele doua metode de generare a profilului, prin copiere si respectiv prin rostogolire.

Rectificarea prin copiere se realizeaza prin citeva procedee care se deosebesc prin modul in care sint prelucrate cele doua flancuri ale unui gol, astfel:

-rectificarea simultana a flancurilor unui gol (fig.7.17, a) care are avntajul echilibrarii fortelor de aschiere si dezavantajul datorat incalzirii puternice a piesei ;

-rectificarea flanc cu flanc (fig.7.17, b) cu acelasi disc abraziv, care, dupa prelucrarea flancurilor omoloage a intergii danturi, este profilat pentru prelucrarea celorlalte flancuri ;

-rectificarea simultana a doua flancuri opuse (fig.7.17, c) care este mai productiv decit procedeul anterior dar acre reclama o reglare riguroasa a distantei dintre discurile de rectificat.

Indepartarea adaosului de prelucrare se face prin terceri succesive, avansul de patrundere al sculei intre doua treceri consecutive realizindu-se fie dupa fiecare cursa simpla a sculei pina la prelucrarea completa a unui gol dupa care urmeaza divizarea si ciclul se reia, fie dupa fiecare rotatie completa a piesei-caz acre este inferior primului din punct de vedere al productivitatii datorita timpului total mare pe care il consuma divizarea.

La rectificarea prin copiere, profilarea discului abraziv este executata de trei virfuri de diamant cite unul pentru fiecare flanc si al treilea pentru portiunea de recoacere, care copiaza profilele unor sabloane prin intermediul unui mecanism special.Reglarea dispozitivului de profilare este principala operatia de reglare care se efectueaza la masina-unealta in vederea prelucrarii unei danturi.Rectificarea unei danturi inclinate necesita o miscare de rotatie a piesei in timpul aschierii, modul de calcul si de reglare fiind indentic cu cel prezentat la frezarea prin copiere cu freza disc modul (fig.7.3).

Rectificarea prin rostogolire are la baza principiul generarii cu cremaliera generatoare. Procedeele de rectificare prin rostogolire difera intre ele prin modul in acre sint materializate flancurile cremalierei generatoare, respectiv prin constructia sculei care poate fi sub forma de disc, taler sau melc abraziv.

Principalele procedee de rectificare prin

rostogolire au piatra abraziva de forma simpla,a unui disc biconic in cazul

procedeelor

Corectarea discului se efectueaza in timpul divizarii.Preciziade prelucrare corespunde la eroarea de pas de 0,002.0,004 mm,bataia radial de circa 0,014 mm si eroarea de forma dintilor de 0,004 . 0,005 mm [43].

La

procedeul MAAG (fig.7.18,b) materializarea flancurilor cremalierei se face prin

suprafetele plane a doua scule abrasive tip taler,care rectifica flancurile

aceluias gol (aceasta fiind asa-numita rectificare la ![]() ) sau flancurile opuse a doi dinti distantati

(aceasta fiind asa-numita rectificare la

) sau flancurile opuse a doi dinti distantati

(aceasta fiind asa-numita rectificare la ![]() ).Procesul ed lucru decurge

aseminator celui anterior cu deosebire ca nemaiexistind initial jocul lateral

dintre scula si piesa, dupa prelucrarea unui flanc, se trece imediat, prin

inversarea sensului miscarii de rostogolire, la prelucrarea celuilalt flanc.

).Procesul ed lucru decurge

aseminator celui anterior cu deosebire ca nemaiexistind initial jocul lateral

dintre scula si piesa, dupa prelucrarea unui flanc, se trece imediat, prin

inversarea sensului miscarii de rostogolire, la prelucrarea celuilalt flanc.

In cazul rectificarii la ![]() (pe masinile mai vechi) deoarece cremaliera

generatoare nu coincide cu cremaliera de referinta standardizata si care are

(pe masinile mai vechi) deoarece cremaliera

generatoare nu coincide cu cremaliera de referinta standardizata si care are ![]()

![]() , trebuie facut un calcul al

diametrului de divizare care rezulta prin prelucrare in vederea reglarii

masinii. Un calcul aseminator este necesar sin in cazul prelucrarii la

, trebuie facut un calcul al

diametrului de divizare care rezulta prin prelucrare in vederea reglarii

masinii. Un calcul aseminator este necesar sin in cazul prelucrarii la ![]() la acre miscarea de rostogolire se face in

raport cu cercul de baza al rotii.

la acre miscarea de rostogolire se face in

raport cu cercul de baza al rotii.

Rectificarea la ![]() se executa pe masini de constructive

modernizata, care au posibilitatea reglarii unghiului α de inclinare a

axelor sculelor cu

se executa pe masini de constructive

modernizata, care au posibilitatea reglarii unghiului α de inclinare a

axelor sculelor cu ![]() si

si ![]() (sau la alt unghi) ceea ce se elimina calculul

pentru reglare. Rectificarea cu melc abraziv (procedeul Reishauer) are la baza

principiul generarii cu cremaliera mobile, materializat prin constructia sculei

care este un melc arhimedic. Caracteristicile sculei si respective cinematica

generarii (fig. 7.18, c) sint similar celor ale frezarii prin rostogolire cu

freza-melc.Pentru a diminua abaterile pe care melcul arhimedic le prezinta fata

de melcul evolventic (theoretic necesar) unghiul

(sau la alt unghi) ceea ce se elimina calculul

pentru reglare. Rectificarea cu melc abraziv (procedeul Reishauer) are la baza

principiul generarii cu cremaliera mobile, materializat prin constructia sculei

care este un melc arhimedic. Caracteristicile sculei si respective cinematica

generarii (fig. 7.18, c) sint similar celor ale frezarii prin rostogolire cu

freza-melc.Pentru a diminua abaterile pe care melcul arhimedic le prezinta fata

de melcul evolventic (theoretic necesar) unghiul ![]() de inclinare a elicei este foarte mic,

respective

de inclinare a elicei este foarte mic,

respective ![]() =4'....64', ceea ce reclama insa un

diametru mare al sculei (270.350 mm). Aceasta atrage dupa sine, necesitatea

echilibrarii dinamice a sculei, operatie realizata de o instalatie cu acre

masina este dotata, precum si executarea avansului in lungul dintelui de actre

masa port-piesa.

=4'....64', ceea ce reclama insa un

diametru mare al sculei (270.350 mm). Aceasta atrage dupa sine, necesitatea

echilibrarii dinamice a sculei, operatie realizata de o instalatie cu acre

masina este dotata, precum si executarea avansului in lungul dintelui de actre

masa port-piesa.

In vederea utilizarii rationale a intregii lungimi, melcul abraziv este deplasat axial periodic, ceea ce face ca reprofilarea sa fie executata dupa interval relative mari. Rectificarea cu melc abraziv asigura precizia de prelucrare corespunzatoare claselor 3 si 4 de precizie a rotilor dintate cu modulul intre 0,5..7 mm si cu diametrul intre 10 si 100 mm [43], fiind superioara din punct de vedere al productivitatii procedeelor Niles si MAAG, deoarece nu se consuma timp cu divizarea, respective prelucrarea se face cu divizare continua.

4.4.Finisarea danturii prin sevuire, honuire, lepuire si rodare

Sevuirea

este unul din procedeele de finisare a danturii folosite la rotile netratate

termic sau a celor imbunatatite la o duritate mai mica de 40 HRC. Scula

aschietoare, severul, are forma uneia din rotile conjugate (cremaliera, melc

sau roata), dintii avind pe flancuri canale care formeaza muchiile taietoare.

Este utilizat in general several sub forma de roata (fig.7.19, a). Miscarea principal de aschiere este

realizata prin transformarea asamblului piesa-sever intr-un angrenaj alicoidal

9fig.7.19, a, b) miscarea fortata (conducatoare) fiind executata de piesa sau

de scula. Daca , de exemplu, several este conducator avind viteza periferica ![]() , in afara de miscarea de rotatie a

piesei cu viteza periferica

, in afara de miscarea de rotatie a

piesei cu viteza periferica ![]() , rezulta in lungul flancului o

miscare de alunecare datorita careia muchiile sculei aschiaza. Viteza v a

cestei alunecari reprezinta viteza de aschiere.

, rezulta in lungul flancului o

miscare de alunecare datorita careia muchiile sculei aschiaza. Viteza v a

cestei alunecari reprezinta viteza de aschiere.

Datorita unghiului de degajare, negativ acre se formeaza, procesul de aschiere decurgind ca o razuire, este necesara crearea unei presiuni intre flancuri. Aceasta, se realizeaza fie prin micsorarea distantei dintre axe, contactul dinre piesa si scula pe ambele flancuri ale golului care se prelucreaza, fie prin frinarea tangential a rotii antrenate, aschierea fiind unilaterala.

Deoarece contactul dinre flancuri este

theoretic punctiform, punctual aschietor M (fig.7.19, c) descriind in timpul

miscarii ed rostogolire curba G, este necesar, pentru prelucrarea intregului flanc,

si un avans de generare s al piesei sau severului. Prelucrarile cu avns

diagonal (ψ=3.![]()

sau cu avans tangential (ψ=![]() sint superioare din punct de vedere

alproductivitatii, al rugozitatii realizate sial durabilitatii sculei fata de metoda de prelucrare cu avns axial

(ψ=0). Avansul radial

sint superioare din punct de vedere

alproductivitatii, al rugozitatii realizate sial durabilitatii sculei fata de metoda de prelucrare cu avns axial

(ψ=0). Avansul radial ![]() (fig.7.19, a), necesar indepartarii adaosului

in adincime, este efectuat periodic dupa fiecare curba dubla a saniei portpiesa

(port-scula).

(fig.7.19, a), necesar indepartarii adaosului

in adincime, este efectuat periodic dupa fiecare curba dubla a saniei portpiesa

(port-scula).

Ca valori ale parametrilor regimului de

aschiere se recomanda: v=10..35m/min, s=0,15..0,5 mm/rot piesa, ![]() =0,02.0,006 mm/c.d. Prin sevuire se

realizeaza in primul rind micsorarea rugozitatii flancurilor, la valori

Ra=0,2.0,8 m, si reducerea abaterilor de forma si a erorilor cumulate de pas,

dar o bataie radial anterioara se transforma prin sevuirea in eroare de pas.

Precizia se imbunatateste in general cu doua, trei clase, dar aceasta depinde

si de precizia anterioara. De aceea se recomanda ca in vederea sevuirii,

dantura sa fie prelucrata anterior in clasa de precizie 8.9 (STAS 6273-60) si

cu o anumita subtaiere pentru ca several sa aschieze liber la fundul dintelui.

Din punctual ed vedere al productivitatii, sevuirea este superioara

rectificarii.

=0,02.0,006 mm/c.d. Prin sevuire se

realizeaza in primul rind micsorarea rugozitatii flancurilor, la valori

Ra=0,2.0,8 m, si reducerea abaterilor de forma si a erorilor cumulate de pas,

dar o bataie radial anterioara se transforma prin sevuirea in eroare de pas.

Precizia se imbunatateste in general cu doua, trei clase, dar aceasta depinde

si de precizia anterioara. De aceea se recomanda ca in vederea sevuirii,

dantura sa fie prelucrata anterior in clasa de precizie 8.9 (STAS 6273-60) si

cu o anumita subtaiere pentru ca several sa aschieze liber la fundul dintelui.

Din punctual ed vedere al productivitatii, sevuirea este superioara

rectificarii.

Honuirea danturii, ca procedeu de prelucrare, se deosebeste de sevuire prin aceea ca scula aschietoare, discul de honuit, are dantura cu flancurile abrazive. Honuirea se aplica rotilor dintate care anterior au fost severuite si apoi tratate termic si acre nu prezinta deformatii ale flancurilor. Prin honuire se realizeaza o micsorare a rugozitatii la Ra=0,2..0,8 m, in anumite limite corectarea pasului si a excentricitatii si o crestere a productivitatii in raport cu erctificarea. In comparative cu rectificarea, honuirea, dat fiind temperature de aschiere redusa, nu produce arsuri, fisurari, deformari ale stratului superficial. De asemenea prin honuire se poate finisa dantura coroanei mici a rotilor duble, aceasta nefiind posibila prin rectificare.

Lepuirea, respective aschierea executata de granule abrazive in suspensie, se aplica pentru finisarea flancurilor si uneori a bazei dintilor tratate termic. Lepuirea flancurilor se realizeaza prin angrenare, in prezenta lichidului abraziv, a rotii-piesa cu una sau mai multe roti etalon in conditiile existentei unei presiuni de contact si a unor miscari de aschiere. Lepuirea cu trei roti etalon, roata - piesa fiind in mijloc, are avantajul unei cinematic mai simple, respective miscarea de rostogolire cu schimbare periodica de sens si miscare axiala alternative a piesei, realizindu-se cresterea preciziei de forma si micsorarea rugozitatii la valori Ra= 0,2...0,4 m. Lepuirea cu o roata etalon dar cu miscari suplimentare, respective o miscare ardiala alternative a rotii etalon si o miscare de pendulare complexa a angrenajului format, asigura o anumita insensibilitate la erorile de samblare. Lepuirea bazei dintelui care se palica numai rotilor de mare importanta se executa normal sau mechanic, cu ajutorul unor dornuri cilindrice subtiri, prin rotire si deplasare axiala. Rotile etalon si dornurile pentru lepuite se confectioneaza din amteriale care au proprietatea de a retine granulele abrazive, respective din fonta perlitica, material plastic etc.

Rodarea danturii, respective a flancurilor in contact, se aplica in vederea eliminarii uzurii initiale din timpul functionarii angrenajului. In acest acop, intr-un stand in care sint reproduce conditiile de angrenare, rotile dintate component ale angrenajului functioneaza sub sarcina, cu ungere continua, timp de 20.30 ore. Prin rodare, se realizeaza numai netezirea flancurilor ; erorile de forma, de pas, de pozitie nu pot fi corectate. Rodarea se aplica atit rotilor tratate, cit si celor netratate termic.

5. Prelucrarea danturii rotilor dintate conice

Prelucrarea danturii conice, prin copier sau rostogolire, in raport cu prelucrarea danturii cilindrice, nu se deosebeste in ceea ce priveste modul de generare a profilului dintelui, dar prezinta particularitati din punctual de vedere al realizarii miscarii de avans in lungul liniei dintelui avind in vedere grosimea variabila a dintelui, in cazul danturii drepte sau inclinate, si forma curba a liniei dintelui, precum si de constructia sculei care materializeaza profilul danturii.

5.1.Danturarea prin copiere

Prelucrarea danturii drepte sau

inclinate a rotilor conice de precizie scazuta, in cazul unei productii

individuale, se executa prin frezare, in general cu freza disc modul sau cu

freza deget modul in cazul danturilor de modul mare. Caracteristicile

procedeului sint similar celor ale frezarii danturilor drepte sau inclinate prin copier, unele

particularitati fiind impuse de geometria danturii conice. Astfel pentru

prelucrarea prin frezare a danturii conice drepte (fig.7.20, a) se allege din

setul de freze disc modul, utilizate la prelucrarea danturilor cilindrice (STAS

2763-60), freza corespunzatoare numarului de dinti z' si modulul m', unde z'= z

cos ![]() , z si

, z si ![]() fiind numarul de dinti si respective

semiunghiul conului de divizare al rotii de dantura, iar m' este modulul minim

al danturii (latimea frezei trebuie sa fie mai mica decit grosimea minima a

golului).

fiind numarul de dinti si respective

semiunghiul conului de divizare al rotii de dantura, iar m' este modulul minim

al danturii (latimea frezei trebuie sa fie mai mica decit grosimea minima a

golului).

Dupa degrosarea tuturor golurilor (fig.7.20,

a, b) care poate lipsi in cazul modulelor mici, masa masinii este rotita cu

unghiul x corespunzatoare liniei flancului si deplasat transversal pe distant

e. Deplasarea e depinde de dimensiunile sculei si ale danturii[43]. Se

prelucreaza flancul ![]() al tuturor dintilor, dupa care operatia de reglare se reface in sens invers, si

apoi se prelucreaza aseminator flancul

al tuturor dintilor, dupa care operatia de reglare se reface in sens invers, si

apoi se prelucreaza aseminator flancul ![]()

In productia de serie mica operatia de degrosare a danturii rotilor conice se executa prin frezare cu freza disc sau deget de degrosare (cu profil neevolventic), pe masini universal de frezat sau pe masini special cu mai multe capete de lucru urmind ca operatia de finisare sa se execute prin rostogolire. Prelucrarea danturii drepte a rotilor conice de dimensiuni mari sau cu module peste 20 mm se executa prin copier dupa sablon pe masini de rabotat (Heidernich-Harbeck) sau de frezat (Oerlikon K4a) speciale. In cazul productiei de serie mare sau de masa, respective la prelucrarea angrenajelor utilizate in constructia de autovehicule se utilizeaza procedee de prelucrare prin copier de mare productivitate.

Astfel, prelucrarea danturii drepte a pinioanelor conice se executa prin brosare circulara dupa o schema aseminatoare celei din (fig.7.20), cu observatie ca scula S este o brosa-disc care executa atit miscarea de rotatie cit si ed translatie in lungul dintelui. Constructia si dispunerea cutitelor brosei precum si modul de combinare a celor doua miscari asigura prelucrarea unui gol si de divizare cu un pas la o rotatie a brosei. Timpul de prelucrare a unui gol este de 2 si 6 s.

Prelucrarea danturii curbe a rotilor dintate

conice se executa prin copier cu un cap port-cutite dupa o schema aseminatoare

celei din (fig.7.23) cu observatia ca ![]()

![]() =0. Avansul in adincime se

realizeaza fie prin dispunerea in trepte a cutitelor (cu suptainaltare) fie de

catre piesa sau scula prin miscare de apropiere.

=0. Avansul in adincime se

realizeaza fie prin dispunerea in trepte a cutitelor (cu suptainaltare) fie de

catre piesa sau scula prin miscare de apropiere.

5.Danturarea prin rostogolire

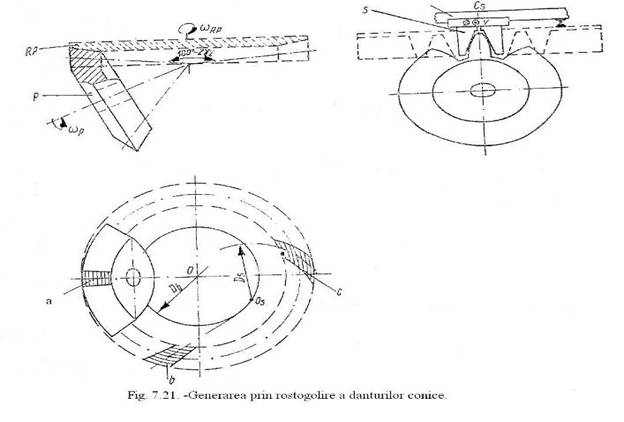

Generarea prin rostogolire a profilului

danturii conice are la baza procesul de angrenare dintre roata dintata conica

si roata plana de referinta corespunzatoare. In timpul angrenarii dintre roata

dintata conica P si roata plana de referinta RP (fig.7.21), ambele fiind in

miscare de rotatie, cu vitezele unghiulare ![]() si respective

si respective ![]() , dintre care una este conducatoare,

flancurile in contact se infasoara reciproc.

, dintre care una este conducatoare,

flancurile in contact se infasoara reciproc.

Muchiile rectilinii ale sculei S, se materializeaza flancurile rectilinii ale rotilor plane RP, vor genera flancurile danturii conice a rotii piesa P, daca simultan vor exista:

-miscarea de rostogolire dintre capul port-scula CS, solidar cu roata plana si roata-piesa P, care corespunde avansului circular de generare ;

-miscareade avns a capului port-scula in lungul liniei dintelui, care in general, este si miscarea principal de aschiere axecutata cu viteze de aschiere v.

In

functie de modul de repartizare a celor doua component ![]() si

si ![]() ale miscarii de rostogolire se disting:

generarea cu roata palna fixa, cind ambele miscarii sint executate de piesa si

generarea cu roata plana mobile cind cele doua miscari sint executate de capul

port-scula (roata plana) si respective piesa. Ramura active a profilului

dintelui conic, generat prin rostogolire cu roata plana cu profil rectiliniu,

nu este evolventa, ci o curba numita conventional octoida. Profilul in

evolventa (evolventa sferica)ar rezulta daca profilul rotii plane ar fi

curbiliniu [43] ceea ce insa ar complica constructia sculei aschietoare.

ale miscarii de rostogolire se disting:

generarea cu roata palna fixa, cind ambele miscarii sint executate de piesa si

generarea cu roata plana mobile cind cele doua miscari sint executate de capul

port-scula (roata plana) si respective piesa. Ramura active a profilului

dintelui conic, generat prin rostogolire cu roata plana cu profil rectiliniu,

nu este evolventa, ci o curba numita conventional octoida. Profilul in

evolventa (evolventa sferica)ar rezulta daca profilul rotii plane ar fi

curbiliniu [43] ceea ce insa ar complica constructia sculei aschietoare.

O deformare in plus a profilului este

cauzata de faptul ca, in majoritatea cazurilor, reglarea pozitiei reciproce

dintre piesa si scula se face in raport cu o roata cu virf plan, la care

suprafata de divizare nu este plana ci conica, cu unghiul la virf 180-2 ![]() , unde

, unde ![]() este unghiul piciorului dintelui roata, care

are profilul curb si care deci ar impune profil curb al muchiei sculei.

Practic, insa se lucreaza cu scule cu muchii rectilinii, determinate in raport

cu roata plana de referinta (cu suprafata palna de divizare su cu profil

rectiliniu )si cu reglare dupa roata cu virf plan admitind eroarea introdusa la

profilul generat.

este unghiul piciorului dintelui roata, care

are profilul curb si care deci ar impune profil curb al muchiei sculei.

Practic, insa se lucreaza cu scule cu muchii rectilinii, determinate in raport

cu roata plana de referinta (cu suprafata palna de divizare su cu profil

rectiliniu )si cu reglare dupa roata cu virf plan admitind eroarea introdusa la

profilul generat.

Prelucrarea danturii conice cu dinti drepti sau inclinati se executa prin procedeul Gleason de rabotare cu doua cutite sau prin procedeul Beale de frezare cu doua capete de frezat.

Prelucrarea prin rabotare cu doua

cutite, procedeul Gleason. Materializarea

profilului rotii plane imaginare este realizata de muchiile rectilinii a doua

cutite S (fig.7.22, a). Componentele miscarii de rostogolire ![]() si

si ![]() sint efectuatede tambur T, solidar cu roata

imaginara cu virf plan RPsi respective piesa P. Avansul de generare, in lungul

dintelui, este realizat prin deplasarea cutitelor pe ghidajele rectilinii ale

capului portscula CS care este solidar cu tamburul rotator T. Pozitia capului

portscula trebuie sa fie corespunzatoare liniei dintelui, adica radial pentru

prelucrarea danturilor cu dinti inclinati (fig,7.22, c) iar cutitele

(ghidajele)inclinate cu unghiul de rabotare (dupa directia flancurilor) ;

cutitele se monteaza decalat pentru a nu se incomoda reciproc in timpul

aschierii.

sint efectuatede tambur T, solidar cu roata

imaginara cu virf plan RPsi respective piesa P. Avansul de generare, in lungul

dintelui, este realizat prin deplasarea cutitelor pe ghidajele rectilinii ale

capului portscula CS care este solidar cu tamburul rotator T. Pozitia capului

portscula trebuie sa fie corespunzatoare liniei dintelui, adica radial pentru

prelucrarea danturilor cu dinti inclinati (fig,7.22, c) iar cutitele

(ghidajele)inclinate cu unghiul de rabotare (dupa directia flancurilor) ;

cutitele se monteaza decalat pentru a nu se incomoda reciproc in timpul

aschierii.

Avansul ed patrundere ![]() (mm/c.d) este efectuat in functie de constructia

masinii-unelte de catre piesa sau de scula (de tamburul rotator). In ciclul

normal de lucru, dupa prelucrarea complete a unui dinte se face divizarea cu un

pas, piesa fiind in afara contactului cu scula, dupa care ciclul se reaia.

Prelucrarea prin rabotare cu doua cutite a unei danturi de modul mic se executa

intr-o singura operatie, ciclul normal de lucru.

(mm/c.d) este efectuat in functie de constructia

masinii-unelte de catre piesa sau de scula (de tamburul rotator). In ciclul

normal de lucru, dupa prelucrarea complete a unui dinte se face divizarea cu un

pas, piesa fiind in afara contactului cu scula, dupa care ciclul se reaia.

Prelucrarea prin rabotare cu doua cutite a unei danturi de modul mic se executa

intr-o singura operatie, ciclul normal de lucru.

Prelucrarea unei danturi de modul mare se executa in doua operatii, degrosare si respective finisare ;operatia de degrosare in cadrul productiei de serie mica, se executa prin rabotare cu doua cutite cu ciclu modificat de lucru respective, in absenta miscarii de rostogolire si cu divizare periodica cu doi pasi, iar cadrul productiei de serie mijlocie si mare se executa prin frezare cu freza disc. Operatia de finisare se executa prin rabotare cu doua cutite de finisare cu ciclu normal de lucru.

Prin rabotare cu doua cutite se prelucreaza dantura rotilor conice din clasele de precizie 5, 6, 7 si 8 conform STAS 6460-61 si cu rugozitatea flancurilor Ra= 1,6...3,2 m.

Prelucrarea

cu doua freze disc, procedeul Beale (convoid). Procedeul se aplica pentru prelucrarea danturii conice drepte

conice fra sau cu bombare longitudinal a dintilor (dantura convoida) in

conditiile unei productivitati ridicate. Materializarea profilului rotii plane

imaginare este realizata ed muchiile active a doua freze disc

(Fig.7.23).Acestea sunt de fapt doua capete de fre zat ale caror cutite,dispuse

radial,se intrepatrund in golul ce se prelucreaza formand intre muchiile active

unghiul 2 ![]() al profiului de refrinta.Prelucrarea se

executa fara avans in lungul dintelui.Aceasta pe de o parte,face ca fundul

dintelui sa rezulte concave,insa concavitatea are valoare mica si nu

influenteaza functionarea rotii conice respective,dar pe de alta parte face

posibila realizarea danturilor cu bombare longitudinala a dintilor.

al profiului de refrinta.Prelucrarea se

executa fara avans in lungul dintelui.Aceasta pe de o parte,face ca fundul

dintelui sa rezulte concave,insa concavitatea are valoare mica si nu

influenteaza functionarea rotii conice respective,dar pe de alta parte face

posibila realizarea danturilor cu bombare longitudinala a dintilor.

Prin utilizarea unor cutite ale caror muchi

active sint inclinate fata de axa de rotatie a frezei,datorita unghiului ![]() , numit unghi de bombare,in timpu

miscari de rotatie a frezei,muchiile active descriu conuri interioare care in

lipsa miscarii de avans longitudional ,realizeaza bombarea longitudinal a

dintelui.Desigur ca utilizarea unor cutite fara inclinarea

, numit unghi de bombare,in timpu

miscari de rotatie a frezei,muchiile active descriu conuri interioare care in

lipsa miscarii de avans longitudional ,realizeaza bombarea longitudinal a

dintelui.Desigur ca utilizarea unor cutite fara inclinarea ![]() , muchia active asigura prelucrarea

fara bombare longitudinal.Prelucrarea unei danturi se poate executa in functie

si de constructia masinii,in diferite cicluri de lucru.Intr-un astfel de ciclu

la prelucrarea unui gol se efectueaza succesiv urmatoarele faze:degrosare, in

absenta miscari de rostoglirie, cu avans de patrundere;finisarea,cu miscare

de rostigolire a flanculilor ;

retragerea piesei sau a sculei;divizarea cu un pas reluarea ciclului.

, muchia active asigura prelucrarea

fara bombare longitudinal.Prelucrarea unei danturi se poate executa in functie

si de constructia masinii,in diferite cicluri de lucru.Intr-un astfel de ciclu

la prelucrarea unui gol se efectueaza succesiv urmatoarele faze:degrosare, in

absenta miscari de rostoglirie, cu avans de patrundere;finisarea,cu miscare

de rostigolire a flanculilor ;

retragerea piesei sau a sculei;divizarea cu un pas reluarea ciclului.

La prelucrarea rotilor de modul mic faza de degrosare lipseste iar la danturarea cuplajelor lipseste miscarea de rostogolire. In raport cu procedeul anterior, de rabotare cu doua cutite, prelucrarea cu doua freze disc realizeaza o productivitate de 3..5 ori mai mare, datorita vitezei de aschiere si avansului de patrundere superioare (premise de constructia sculei) la o precizie de prelucrare si o rugozitate a flancurilor comparabile.

Prelucrarea danturilor conice in arc de cerc se face prin materializarea profilului rotii plane de referinta cu muchiile active ale cutitelor capului portcutite CS (fig.7.24.), care realizeaza avansul de generare prin aschiere de rotatie, cu viteza de aschiere v, in jurul centrului Os care coincide cu central liniei dintelui. Prelucrarea danturii decurge discontinuu, respective dupa prelucrarea unui gol este necesara divizarea cu un pas si reluarea ciclului. In general, cutitele capului portcutite nu prelucreaza simultan ambele flancuri, modul de generare a acestora depinzind de constructia capului portcutite. Astfel, de exemplu, capul portcutite Cyclex (fig.7.24) are cutitele corespunzatoare celor doua flancuri, dispuse succesiv.

Exista diferite variante de prelucrare a danturilor conice in arc de cerc, acestea depinzind de constructia capului portcutite utilizat si de posibilitatile masinii-unelte [43].

5.3 Finisarea danturii

Finisarea prin rectificare permite prelucrarea numai a danturilor conice cu dinti drepti, inclinati sau in arc de cerc. Rectificarea danturilor conice drepte sau inclinate are la baza generarea prin rostogolire a profilului, materializarea flancurilor rotii plane de referinta fiind realizata de suprafetele plane a doua pietre abrazive. La procedeul MAAG discurile abrazive prelucreaza flancurile aceluiasi dinte, aseminator rabotarii cu doua cutite. La procedeul Gleason, prin acre se rectifica numai danturi drepte, discurile abrazive prelucreaza flancurile aceluiasi gol, aseminitor frezarii cu doua freze disc. La procedeul Beale fiind posibila si rectificarea danturii bombate longitudinal, discurile trebuie profilate pentru a forma un con interior.

Rectificarea danturii conice in arc de cerc se executa prin rostogolire, procedeul Gleason, cu disc oala, peretele exterior al acestuia prelucrind flancul concave iar cel interior flancul convex, succesiv sau simultan (la modulele mici), sau prin copier cu disc oala cu profilul conic in cazul coroanelor cu profil rectiliniu.

Finisarea prin lepuire a danturilor conice se executa, in principal dupa metoda lepuirii simple, adica a rodarii perechii pinion-roata in prezenta unui lichid abraziv. Lepuirea cu o roata etalon, din material moale care permite fixarea granulelor abrazive, asigura conditii optime de aschiere.Lepuirea danturilor bombate se executa pe masini special care permit realizarea miscarilor suplimentare necesare in acest caz. Trebuie subliniatca, avind in vedere ca rectificarea danturii conice este o operatie dificila si costisitoare, lepuirea este principalul procedeu de finisare a danturilor conice si dealtfel singurul in cazul danturilor curbe care nu au flancul in arc de cerc.

5.4.Finisarea si durificarea suprafetelor de revolutie exterioare prin rulare

Rularea este un procedeu de finisare si durificare a suprafetelor cilindrice exterioare si interioare. In capitolul de afta se prezinta numai problemele specific rularii in general si in particular pentru suprafetele exterioare. Prin rulare se urmareste obtinerea unei calitati superioare, combinata cu cresterea duritatii superficiale a piesei ce asigura proprietati superioare de exploatare la oboseala, uzare si coreziune.

Foarte mult timp s-a crezut ca rularea se aplica numai pieselor netratate termic. Cercetarile au demonstrate ca poate fi aplicata (rularea) si pieselor xementate si aclite sau calite superficial, prin curenti de inalta frecventa, a caror duriatte este mai mare de 55 HRC. Astfel la rularea materialelor netratate se produce, in stratul superficial, o indesare (deformare) plastica urmata de o ecruisare in urma careia duritatea creste cu pina la 30-40%, fata de duritatea initiala, ceea ce inseamna o cerstere cu cel mult 10-12 unitati Rocwell. Rularea otelului calit, cu presiune de contact mari, produce un grad superior de deformare plastica si are loc chiar si o crestere a duritatii stratului superficial al piesei. Astfel, un otel cu o structura martensitico-austenitica poate avea o crestere importanta a duritatii.

Cercetatorul

sovietic I.V. Kudreavtev a cercetat comportarea la rulare a otelului 20 HN 30

(care a fost cementat pe o adincime de 1,8-2,2

mm si aclit la duritatea de 54-60 HRC) si a otelului 40 H, care a fost aclit

superficial prin curenti de inalta frecventa si a carei duritate a fost de

50-55 HRC. Epruvetele au fost de forma cilindrica, cu diametrul de 40 mm.

Rularea a fost efectuata pe un strung cu dispozitiv cu o bila, avind diametrul

cuprins intre 4,7-10,3 mm. Avansul de lucru a fost de 0,06 mm/rot. S-a

constatat ca cresterea duritatii depinde de: compozitia chimica, microstructura

si proprietatile mecanice ale otelului. Cresterile de duritate reprezinta

12-20% fata de duritatea initiala. Nu este admisa cresterea exagerata a

presiunii bilei, deoarece duritatea scade ca urmare a producerii

supradurificarii si aparitiei microfisurilor in startul superficial. Grosimea

stratului durificat este de 0,4![]() 0,8 mm pentru o presiune

de

0,8 mm pentru o presiune

de ![]() cuprinsa intre 400-700 daN/

cuprinsa intre 400-700 daN/![]() . Cresterea duritatii

este datorata deformatiei plastice propriu-zise, prin descompunerea austenitei remanente

(reziduale) si transformarii ei in martensita cit si prin formarea in cursul

deformatiilor a unor carburi foaret dispersate.

. Cresterea duritatii

este datorata deformatiei plastice propriu-zise, prin descompunerea austenitei remanente

(reziduale) si transformarii ei in martensita cit si prin formarea in cursul

deformatiilor a unor carburi foaret dispersate.

Calitatea

suprafetei creste, in ambele cazuri, astfel: in functie de gradul de deformare

a stratului superficial, de adincimea de deformare, de natura materialului

deformat, de gradul de finisare a sculelor folosite si de marimea si forma

microasperitatilor din operatia

precedent si se obtin rugozitati de pina la 200 de ori ami mici, in urma

rularii, fata de cele obtinute la strunjirea de finisare. Rugozitatea, la o

rulare obisnuita poate scadea cu 2![]() 3 rulari se obtin rugozitati de

3 rulari se obtin rugozitati de ![]() =0,05 ; 0,1 ; 0,2 ; 0,4 m.

Cercetatorii germane au demonstrat ca in urma rularii duble, a unei suprafete

prelucrate prin strunjire cu o rugozitate de

=0,05 ; 0,1 ; 0,2 ; 0,4 m.

Cercetatorii germane au demonstrat ca in urma rularii duble, a unei suprafete

prelucrate prin strunjire cu o rugozitate de ![]() = 20 m se obtine o rugozitate de

= 20 m se obtine o rugozitate de ![]() = 0,1 m ce reprezinta un palier

amre si mici cratere rotunjite (fig.8.1) de la rugozitatea precedent, ce

reprezinta micro-magazii de ulei pentru ungerea pieselor supuse la uzare.

= 0,1 m ce reprezinta un palier

amre si mici cratere rotunjite (fig.8.1) de la rugozitatea precedent, ce

reprezinta micro-magazii de ulei pentru ungerea pieselor supuse la uzare.

Daca se utilizeaza, in timpul rularii, lichide

de racier-ungere compuse din sulferezol si ulei industrial creste

microduritatea stratului superficial, cu pina la 50% fata de rularea fara

ungere iar stratul deformat ajunge la o grosime de 0,35![]() mm cu o crestere a rezistentei la

uzare in aceeasi proportie.

mm cu o crestere a rezistentei la

uzare in aceeasi proportie.

Finisarea si durificarea prin

deformare plastic, la rece, poate fi realizata prin: alunecare (calibrare),

rulare si lovire (percutie). Rularea se paote desfasura pe srung, cu ajutorul

unor dispozitive avind una sau ami multe role sau bile. Principiul rularii si

formele constructive ale rolelor sint redate in (fig. 8.2). Procedeul se poate

aplica, cu amri avantaje economice, la finisarea arborilor mari si utilajelor

tehnologice. Diferite firme din Germania (Hogensheidt), Japonia, Franta, S.U.A.

si U.R.S.S. au realizat diferite aggregate specializate pentru rularea pieselor

(arbori cotiti, arbori drepti, flanse) avind in principiu 3 role (bile) cu

forme ce depend de forma suprafetei de rulat.

Agregatele speciale sint construite pe doua principia: doua

role fixe si a treia reglabila (cind piesa se autocentreaza prin dispozitivul

de rulat, fig. 8.3) pentru a obtine precizia impusa diametrului rulat; sau

toate trei reglabile pentru a realize o presiune

Rularea nu elimina abaterile de forma, din operatiile precedente, daca dispozitivul de rulat exercita presiunea de apasare prin arcuri tensionate. Se pot adduce unele corectii daca piesa este instalata intre virfuri (sau dispozitive de prindere) si se lucreaza cu dispositive de rulat rigide, la care pozitia rolei este correct determinate fata de axa de rotatie a arborelui.

Rularea arborilor lungi, de diameter mici, se

poate face cu ajutorul dispozitivului din (fig.8.4), la care rolele 2 sint

conice (cu unghiul ![]() cu prins intre

cu prins intre ![]() ) pentru a raeliza o deformare

progresiva adaosului de material. Rularea inlocuieste procedee de finisare ca:

rectificarea, superfinisare, vibrodeformarea si finisarea cu abnda abraziva.

Adaosurile de prelucrare si parametrii regimului de lucru la rulare se

stabilesc in functie de conditiile concrete ale piesei si ed rezultatele urmarite.

Calculul orientativ al adaosului de prelucarre si al parametrilor tehnologici

se face cu relatiile din tabelul 5.

) pentru a raeliza o deformare

progresiva adaosului de material. Rularea inlocuieste procedee de finisare ca:

rectificarea, superfinisare, vibrodeformarea si finisarea cu abnda abraziva.

Adaosurile de prelucrare si parametrii regimului de lucru la rulare se

stabilesc in functie de conditiile concrete ale piesei si ed rezultatele urmarite.

Calculul orientativ al adaosului de prelucarre si al parametrilor tehnologici

se face cu relatiile din tabelul 5.

Calculul parametrilor tehnologici la rularea pieselor cu dornuri, role sau bile.

Tabelul: 5

|

Nr crt. |

Denumirea parametrului si conditiile de aclcul. |

Relatia de calcul. |

Semnificatia notatiilor din formulele de calcul: |

|

Adincimea stratului deformat cu bile b, mm. |

h=1,5

|

|

|

|

Adaosul

de prelucrare la rulare |

|

|

|

|

Forta de rulare pentru diferite situatii F, daN. |

a)Pentru

obtinerea adincimii de ecruisate satisfacatoare:1,5

|

|

|

|

b)Daca rularea se face cu role cilindrice: F= |

b- latimea de contact piesa-rola mm; q-

presiunea maxima de rulare care se recomanda (1,8-2,1) daN/ E-modulul de elasticitate al

piesei, daN/ k- coefficient;k=0,126 pentru suprafete exterioare si k=0,18 pentru interioare. |

||

|

Presiunea specifica de apasare (la bile) la rularea pieselor netratate. |

|

α- coeficient ce tine seama de curba corpurilor in contact trebuie determinat concret; F- forta ed apasare a bilei, daN;

|

Adaosul de prelucrare orientativ este prezentat in tabelul 5.1, iar pentru doua cazuri concrete de finisare sint prezentate in tabelul 5.2, din care rezulta ac adosul de prelucrare se stabileste si in functie de rugozitatea obtinuta in operatia precedent rularii. In tabelul 5.3 sint prezentate rezultatele obtinute, la rularea unor oteluri netratate, cit si parametrii tehnologici utilizati.

Rezultatele obtinute la rularea unor piese din otel.

Tabelul:5.1

|

Material |

Duritate HRC |

Metoda de prelucrare prealabila. |

Rugozitatea

|

Adaos de rulare pe diametru mm. |

Rugozitate duap rulare. |

|

OL 50 |

20 HRC |

Rectificare | |||

|

Strunjire | |||||

|

40 C 10 |

40 HRC |

Rectificare | |||

|

Strunjire |

Adaosuri de material la rulare (informative).

Tabelul:5.2

|

Diametrul piesei mm. |

Adaosul de rulare pe diametru mm. |

|

peste 70 |

Duritatea dupa rulare, la finisarea unor oteluri netratate.

Tabelul:5.3

|

Materialul piesei |

|

Reducerea diametrului piesei m |

Duritatea |

Regimul rularii |

||

|

dupa strunjire |

dupa rulare |

dupa strunjire |

dupa rulare |

|||

|

OLC 20 OLC 35 OLC 45 |

140 HB 176 HB 190 HB |

235 HB 300 HB 310 HB |

Diametrul bilei 10 mm 98 daN; avansul 0,06 mm/rot; turatia piesei 1200 rot/min; o singura trecere. |

|||

|

OLC 45 incarcat prin sudare electrica OLC 45 incarcat prin vibrocontact |

60 HRB 89 HRC |

90 HRB 99 HRB |

Diametrul bilei 16 mm; forta radial 147 daN; avansul 0,08 mm/rot; turatia piesei 1200 rot/min; s-au facut trei treceri cu bile pe piesa. |

|||

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 11720

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved