| CATEGORII DOCUMENTE |

| Aeronautica | Comunicatii | Electronica electricitate | Merceologie | Tehnica mecanica |

SUDAREA IN MEDIU DE GAZE (SG)

1. Clasificarea procedeelor de sudare in mediu de gaze

Sudarea in mediu de gaze poate fi clasificata dupa mai multe criterii:

Dupa tipul electrodului:

sudare cu electrod fuzibil;

sudare cu electrod nefuzibil.

Dupa natura gazului de protectie, sudarea se poate desfasura:

in gaz inert;

in gaz activ;

in amestecuri de gaze.

Dupa forma arcului:

sudare cu arc electric liber;

sudare cu arc electric constrans (plasma).

Dupa felul aportului materialului de adaos:

sudare fara material de adaos;

sudare cu material de adaos.

Sudarea cu material de adaos poate fi realizata prin:

introducerea acestuia din exterior;

introducerea acestuia prin arc (electrod al arcului).

Dupa felul sarmei electrod folosita la sudare distingem:

sudare cu sarma plina;

sudare cu sarma tubulara;

sudare cu sarma plina si flux magnetizabil.

O clasificare sintetica a acestor procedee de sudare este prezentata si in tabelul 1.

Tabel 1.

|

Sudarea in mediu de gaze |

→ cu electrod nefuzibil |

→ cu hidrogen atomic | |

|

→ cu gaze inerte - WIG/TIG | |||

|

→ cu arc constrans - PLASMA | |||

|

→ cu electrod fuzibil |

→ cu gaze inerte MIG | ||

|

→ cu gaze active MAG |

→ cu sarma plina |

||

|

→ cu sarma tubulara |

|||

|

→ cu sarma plina si flux magnetizabil |

|||

|

→ cu amestecuri de gaze inerte si active |

Sub aspect tehnic posibil si economic aceste variante se grupeaza in patru procedee principale de sudare in gaze:

WIG - wolfram inert gaz;

MIG - metal inert gaz;

MAG - metal activ gaz;

PL - cu plasma.

In figura 1. se prezinta schemele principalelor procedee de sudare enumerate anterior.

Procedeul WIG (fig. 1.a) realizeaza arcul electric intre electrodul de wolfram si materialul de baza, materialul de adaos fiind introdus sub forma de vergele in coloana arcului. Acest procedeu poate fi materializat si prin doua capete, cu doi electrozi de wolfram intre care se realizeaza arcul electric. Aceasta varianta poate fi utilizata in conditiile gazului inert sau a gazelor active mai des intalnita fiind varianta cu hidrogen atomic. Sudarea cu electrozi de wolfram in alte medii active nu se utilizeaza datorita uzurii pronuntate a electrozilor de W. Varianta din fig.1.b da posibilitatea manevrarii usoare a arcului fara a fi nevoie de amorsarea lui periodica. Acest procedeu de sudare cu hidrogen atomic este folosit de obicei la grosimi mici ale componentelor si fara metal de adaos.

Sudarea MIG-MAG (fig. 1.c) realizeaza arcul electric intre sarma electrod si materialul de baza, sarma electrod trecand prin piesa de contact, impinsa de un mecanism de avans cu role. Gazul inert sau gazul activ asigura protectia arcului.

La sudarea cu plasma (fig. 1.d) arcul electric este constrans printr-o duza intermediara, duza puternic racita, care reduce sectiunea arcului. Reducand sectiunea arcului creste densitatea de energie astfel incat temperatura in coloana arcului ajunge pana la 50000C. Strangularea arcului o realizeaza gazul plasmogen trimis prin duza centrala - duza de strangulare a arcului. Acesta asigura nu numai micsorarea sectiunii arcului ci si racirea duzei de strangulare. Protectia arcului o realizeaza gazul inert trimis in jurul arcului prin duza exterioara. Sudarea cu plasma cuprinde doua circuite electrice principale:

circuitul tensiunii de amorsare a arcului;

circuitul tensiunii de sudare.

Circuitul tensiunii de amorsare, U0, este realizat intre electrodul de wolfram si duza intermediara, caz in care arcul ce se formeaza la amorsare se numeste arc pilot. La punerea sub tensiune si a materialului de baza prin circuitul tensiunii U, arcul pilot se transfera la materialul de baza sub forma arcului transferat. Uneori, tensiunea U0, tensiunea de producere a arcului este realizata direct intre materialul de baza si electrodul de wolfram, caz in care sudarea se realizeaza fara arc pilot.

Fig. 1.

2. Gazele folosite la sudare

Sudarea S.G. se poate realiza in mediu de gaze inerte sau active. In tabelul 2 sunt date o serie din gazele participante in procesul de sudare S.G.

Tabel 2.

|

Gaz |

Actiunea chimica |

Densitatea fata de aer |

Potential de ionizare [v] |

|

Ar |

Inert | ||

|

He |

Inert | ||

|

N2 |

Partial inert | ||

|

H2 |

Reducator | ||

|

CO2 |

Oxidant | ||

|

O2 |

Puternic oxidant | ||

|

Aer |

Oxidant |

Dintre gazele inerte cele mai folosite sunt argonul si heliul. Dintre gazele active cele mai folosite sunt dioxidul de carbon, hidrogenul si uneori acestea in combinatii cu azotul si oxigenul. Densitatea fata de aer si potentialul de ionizare sunt date in acelasi tabel. Se constata ca heliul este cel mai usor gaz folosit la sudare. Din acest motiv asigurarea protectiei baii cu ajutorul heliului trebuie facuta cu un debit de heliu aproape dublu decat debitul necesar protectiei cu argon, intrucat acesta are tendinta de a se ridica de la locul sudarii in conditiile in care sudura se executa in plan orizontal. Potentialul de ionizare al heliului fiind mai mare decat al argonului, acesta necesita o tensiune mai mare a arcului pentru asigurarea stabilitatii procesului. Tensiunea mai mare a arcului atrage pana la urma o putere a arcului electric mai mare. Arcul arde mai linistit in argon decat in heliu. Hidrogenul nu se foloseste la sudarea aliajelor de aluminiu, cupru, magneziu fiindca se dizolva in cantitati mari in baia de sudura formand pori si fisuri in imbinare. De asemenea, hidrogenul nu se foloseste nici in amestecuri cu alte gaze la sudarea acestor materiale. El poate fi folosit la sudarea tuturor materialelor metalice, in afara celor enumerate, prin procedeul atom arc sau cu hidrogen atomic. Dioxidul de carbon este un gaz activ avand efect oxidant asupra unor materiale din baia de sudura. In cazul otelurilor este afectat de procesul oxidarii in special Si, Mn, Ti, Al, C si H2. Oxigenul nu este folosit sub forma de gaz pur pentru protectie datorita caracterului lui puternic oxidant. El este introdus in amestecuri de gaze cu scopul cresterii temperaturii baii ca urmare a reactiilor exoterme de oxidare pe care le produce.

Este cunoscut faptul ca gazele de protectie asigura si ionizarea mediului dintre electrod si metalul de baza, respectiv aceste gaze se descompun in ioni pozitivi si electroni. Daca sudarea se realizeaza in curent continuu DC- atunci electronii bombardeaza materialul de baza, iar ionii pozitivi sarma electrod.

In cazul sudarii cu electrod nefuzibil este preferata polaritatea DC- intrucat sarma electrod nu este bombardata de electronii rapizi si ca atare durabilitatea electrodului este marita. Exceptie face sudarea aluminiului. La sudarea aluminiului in mediu de argon atunci se foloseste polaritatea DC+ sau AC pentru ca ionii pozitivi grei ai argonului sa bombardeze baia de sudura producand indepartarea peliculei de oxid de aluminiu creata pe suprafata ei. Acest fenomen poarta denumirea de microsablarea baii de sudura. Electronii, insa la sudarea aluminiului, vor bombarda electrodul de W incalzindu-l si avand tendinta de a-l degrada. In aceste conditii intensitatea curentului de sudare se micsoreaza pentru a reduce efectul de uzare termica a electrodului de wolfram. Sudarea aluminiului, daca se realizeaza in mediu protector de heliu, atunci efectul de microsablare dispare intrucat ionii de heliu pozitivi au masa mica si ca atare impactul cu baia de metal topit este scazut. Trebuie avut in vedere ca la sudarea in mediu de gaze active si uneori si in mediu de gaze inerte trebuie asigurata o ventilatie corespunzatoare a zonei procesului pentru a nu afecta operatorul uman. Se are in vedere ca dioxidul de carbon devine toxic la concentratii mai mari. Azotul, de asemenea, la concentratii de peste 32% devine toxic. Argonul, heliul si hidrogenul sunt netoxice, dar sunt asfixiante, motiv pentru care in cantitati mari trebuie evacuate din zona procesului. Oxigenul la o concentratie peste 25% devine daunator sanatatii operatorului uman.

Tehnica sudarii S.G. in momentul de fata foloseste si tinde sa foloseasca tot mai mult amestecurile de gaze datorita combinarii avantajelor pe care le realizeaza fiecare gaz component in parte. Astfel in cazul cand folosim amestecuri de gaze putem realiza un potential de ionizare corespunzator asigurarii unei anumite tensiuni a arcului. Prin amestecuri de gaze se poate realiza un efect de oxidare a materialului topit in limite impuse, ca atare nivelul de aliere al cusaturii devine cel dorit. Se asigura totodata o patrundere corespunzatoare, precum si o rezistenta si o rezilienta impusa cusaturii.

Transferul masic prin arcul electric la procedeele MIG si MAG este influentat esential de conductibilitatea termica a gazelor de protectie. In figura 2. este prezentata conductibilitatea termica a principalelor gaze de protectie in functie de temperatura din arc. Se observa ca argonul are conductibilitatea cea mai mica, pe cand dioxidul de carbon, hidrogenul si heliu la temperatura arcului normal (nu a celui de plasma) au conductibilitati termice mari.

Fig. 2.

Ca atare, argonul creeaza un camp termic concentrat ce actioneaza pe o suprafata restransa a materialului de baza conducand la cresterea patrunderii si marirea suprainaltarii. Miezul arcului electric de argon este insa mai mare decat la celelalte gaze, electronii si ionii din coloana arcului sunt disipati pe o suprafata mai mare. Liniile de camp electric inconjoara sarma electrod (fig.3). Fortele electrodinamice F din capatul sarmei electrod au o componenta orizontala FH care stranguleaza picatura de metal topit (efect Pinch) si o componenta verticala FV care expulzeaza picatura in baie. Ca atare, datorita componentei FV se desprind picaturile lichide mai repede de pe capatul sarmei electrod, transferul masic facandu-se prin picaturi mici.

Fig. 3.

La sudarea in dioxid de carbon, conductibilitatea mare a gazului la temperatura arcului normal atrage un camp termic imprastiat pe o suprafata mare a materialului de baza. Baia metalica are o patrundere mai mica si o latime mai mare. Insa arcul electric are o suprafata transversala redusa, aceasta fiind produsa si de potentialul de ionizare mai mic al CO2 fata de Ar (fig.4).

Fig. 4.

Arcul pe sarma electrod este aproape punctiform, liniile de camp magnetic sunt plasate sub picatura metalica. Fortele electrodinamice au un efect de sustinere a picaturii lichide, prin componenta FV ce se opune transferului masic de material topit dispre sarma electrod spre materialul de baza.

Asa se explica transferul prin picaturi mari al materialului de adaos la sudarea in CO2. Picatura topita poate "rataci", impreuna cu arcul electric ce-i asigura sustentatia, lateral fata de directia de avans a sarmei electrod (fig. 5). Picatura se desprinde cand forta de greutate si forta gazelor depasesc componentele verticale ale fortelor electrodinamice si de tensiune superficiala.

Fig. 5.

Sudarea de pozitie si mai ales de plafon la procedeul MAG-CO2 se desfasoara, ca atare, mult mai greu, cu o cantitate de stropi mult mai mare. Se stie faptul ca transferul masic la sudarea MIG-MAG se poate realiza prin arc electric scurt sau lung.

Transferul short-arc se caracterizeaza prin producerea periodica a unor punti lichide intre electrod si materialul de baza. Tensiunea superficiala atrage materialul topit din varful electrodului spre baia de sudare, se stinge arcul, creste intensivtatea curentului electric si se evapora brusc materialul din puntea ramasa. Arcul electric se reaprinde datorita mediului deja ionizat.

Tehnica sudarii cu arc scurt se aplica la straturile de radacina sau la sudarea de pozitie. Sudarea MAG-CO2 de pozitie in varianta short-arc reduce efectul de "ratacire" a picaturii metalice pe varful sarmei electrod, concentreaza. transferului masic si reduce stropirile.

Transferul prin arc lung se produce la intensitati mai mari ale curentului de sudare. Trebuie facuta distinctie intre sudarea cu arc lung in general, posibil de aplicat la toate gazele de protectie si sudarea cu arc pulverizat (spray-arc) care se produce la anumite gaze sau amestecuri de gaze, la valori mari ale intensitatii curentului de sudare.

In figura 6 sunt prezentate domeniile de lucru cu tehnica short-arc, respectiv spray-arc. Sudarea spray-arc este posibi la numai daca gazul de protectie contine peste 8% argon. Sudarea cu 100% CO2 nu asigura transfer prin arc pulverizat, datorita celor prezentate anterior (cu referite la fig.4), chiar la intensitati mari ale curentului de sudare, intrucat nu se asigura "maruntirea picaturii", transformarea ei in "pulbere", ca urmare a fortelor electrodinamice de sustentatie.

Fig. 6.

Arcul electric pulverizat, datorita energiei mari, este folosit in special la straturile de completare si de incarcare, la care se impune o rata mare a depunerii.

De o deosebita importanta in ordonarea transferului masic are utilizarea arcului pulsant. El se obtine variind cu frecventa dorita intensitatea curentului de sudare intre o valoare de baza, subcritica, fara transfer masic si o valoare de puls, supracritica la care se desprinde picatura de metal topit.

La sudarea cu arc pulsant se poate produce o crestere a efectului de stropire la valori mari ale intensitatii supracritice (fig. 7). Reducerea acestui dezavantaj poate fi obtinuta prin micsorarea varfului de puls al intensitatii curentului de sudare. Sursa poate fi prevazuta cu bobina de soc care face ca procesul de transfer sa se desfasoare mai lin, lipsit de stropi.

Fig. 7.

La alegerea gazelor sau amestecurilor de gaze se are in vedere si aspectul economic. Cel mai scump gaz inert folosit la sudare este heliul, cel mai ieftin gaz inert folosit la sudare este argonul. Cel mai ieftin gaz folosit in procesele de sudare este bioxidul de carbon.

In tabelul 3 se dau principalele gaze sau amestecuri de gaze pentru sudare si domeniul lor de folosire [3].

Tabel 3.

|

Gazul sau amestecul de gaze. |

Actiunea fata de metalele topite. |

Procedeul folosit. |

Materialele care se sudeaza. |

|

100% Ar |

Inert |

WIG, MIG, PL |

WIG - toate netalele MIG - neferoase |

|

50% Ar +50% He |

Inert |

WIG, MIG |

Al, Mg, Cu si aliajele lor |

|

Ar + (2..4)% H2 |

Reducator |

WIG, PL |

Oteluri inox, austenitice, Ni si aliajele lui |

|

Ar + (12)% O2 |

Usor oxidant |

MIG |

Oteluri carbon si slab aliate si oteluri inox austenitice |

|

Ar + (35)% O2 |

Mediu oxidant |

MIG |

Oteluri inox austenitice |

|

75% Ar + 25% CO2 |

Usor oxidant |

STG |

Oteluri carbon si slab aliate |

|

100% He |

Inert |

WIG, PL |

Al, Mg, Cu si aliajele lor |

|

90% He + 7,5% Ar + 2,5% CO2 |

Inert |

MIG |

Oteluri aliate |

|

100% CO2 |

Oxidant |

MAG, STG |

Oteluri carbon si slab aliate |

|

CO2 + (..20)% O2 |

Oxidant |

MAG |

Oteluri carbon si slab aliate |

3. Electrozi nefuzibili

Electrozii nefuzibili sunt folositi la procedeele de sudare WIG (TIG) si PL. Electrozii nefuzibili sunt realizati din wolfram, un metal cu punct de fuziune ridicat (3410C).

Electrozii din wolfram aliati cu thoriu (12%Th) si zirconiu (0,5% Zr) isi maresc refractaritatea si emisia termoelectronica prezentand avantajele:

scade uzura termica a electrodului;

la acelasi diametru al electrodului se poate folosi o intensitate mai mare a curentului de sudare;

stabilitatea arcului electric este imbunatatita prin cresterea emisiei termoelectronice.

Electrozii de wolfram trebuiesc bine protejati mai ales la temperatura ridicata a arcului electric. De aceea, dupa stingerea arcului electric jetul de gaz inert trebuie sa mai acopere ("spele") electrodul pentru evitarea oxidarii acestuia.

O importanta deosebita o are pregatirea varfului electrodului la sudarea cu diferite polaritati ale curentului electric (fig. 8).

Fig. 8.

In cazul in care electrodul este conectat la sursa de curent continuu, la borna pozitiva, atunci el primeste impactul energetic al electronilor. Cantitatea de caldura administrata acestuia fiind circa doua treimi din cantitatea de caldura a procesului. Pentru acest motiv si diametrul de varf al electrodului se alege la valori mai mari, circa 0,8 de, in care de este diametrul electrodului. In cazul in care electrodul se leaga la borna negativa a sursei de curent continuu atunci cantitatea de caldura administrata acestuia este o treime din cantitatea de caldura a procesului, bombardamentul electronic manifestandu-se asupra materialului de baza la care se asigura o patrundere mai mare. Din acest motiv diametrul electrodului poate fi redus la circa 0,2 de.

La sudarea in curent alternativ diametrul varfului electrodului se alege 0,75 de, cantitatea de caldura distribuindu-se in mod egal intre electrod si materialul de baza. Un diametru de varf al electrodului mic asigura o stabilitate mai buna a arcului si o concentrare a acestuia asupra cusaturii. Un diametru de varf prea mare face ca arcul sa se miste pe suprafata electrodului (sa "rataceasca" pe suprafata terminala a electrodului) de wolfram, stabilitatea sa fiind diminuata. Insa un diametru prea mic, in conditiile in care temperatura procesului este mare, cantitatea de caldura este importanta, duce la uzura electrodului, in sensul ca se desprind periodic picaturi din electrod, care ajung in baie de metal topit, din materialul de baza, impurificand-o.

De o mare importanta este polaritatea curentului de sudare. Densitatea emisiei de electroni este mare cand suprafata catodica este mai redusa. Ca atare, cand electrodul este legat la catod atunci se produce o concentrare mai mare a electronilor ce vor bombarda materialul de baza. Prin urmare, suprafata de emisie fiind mica se asigura o stabilitate mai buna a arcului electric .La sudarea in curent alternativ stabilitatea arcului este mai redusa. De aceea de multe ori se suprapune peste curentul alternativ un curent de inalta frecventa, sau se adopta o tensiune de mers in gol de valori mai ridicate 100-200 V (pentru imbunatatirea stabilitatii arcului).

4. Sarme de sudura. Transferul materialului de adaos prin arc.

Sarmele folosite la procedeul SG au diametrele: 0,6; 0,8; 1,2; 1,6; 2,5 si 3 mm. Prim procedeul SG, dupa cum s-a aratat, se poate suda prin varianta spray-arc si short-arc.

Valorile intensitatii curentului care face trecerea de la o varianta de sudare la alta sunt date in tabelul 4.

Tabel 4.

|

de [mm] | ||||||

|

min. IS - spray-arc [A] | ||||||

|

max. IS - short-arc [A] |

Valoarea minima a curentului de sudare pentru care se asigura sudarea spray-arc este cuprinsa intre 150 si 380 A functie de diametrul sarmei electrod. Valoarea maxima a curentului sub care se asigura sudarea short-arc este cuprinsa intre 50 si 330 A. Varianta spray-arc este de obicei de preferat intrucat se asigura sudarea tuturor componentelor cu grosini mai mari decat 5 mm, in mediu de Ar sau amestecuri de gaze, realizandu-se si o productivitate mare a procedeului de sudare, respectiv o cantitate mare de metal depus. Cand, insa, componentele sunt de grosimi mici, sau cand este nevoie de o patrundere mica, atunci se apeleaza la procedeul short-arc. Lai sudarea cu electrozi fuzibili imbunatatirea stabilitatii arcului, prin organizarea transferului picaturilor de metal de adaos, se face sudand cu curent pulsant.

5. Sudarea WIG (TIG)

5.1. Performantele procedeului WIG

Prin procedeul WIG teoretic se sudeaza toate metalele. Datorita aspectelor economice este indeosebi destinat sudarii otelurilor inoxidabile, a otelurilor bogat aliate, a aliajelor de Al, Mg si Cu etc, a otelurilor active si refractare, sudarii componentelor subtiri a unor metale si aliaje de tipul celor aratate mai sus. Este in general un procedeu destinat sudarilor dificile din toate punctele de vedere. Grosimile componentelor putand fi 0,13,5 mm, la sudarea dintr-o singura trecere, cu rost "I", fara metal de adaos. Daca componentele sunt mai groase se sudeaza cu rost in "V" sau cu alte tipuri de rosturi si metal de adaos. Gama parametrilor regimului de lucru este foarte variata, astfel:

intensitatea curentului de sudare IS= 31000 A;

tensiunea arcului Ua = 830 V;

viteza de sudare vS = 550 cm/min;

se sudeaza in curemt continuu si alternativ; la sudarea in curent alternativ se aplica peste carentul de sudare un curent de inalta frecventa, pentru asigurarea stabilitatii arderii arcului.

Procedeul WIG are insa si o serie de dezavantaje cum ar fi:

mecanizarea procedeului este destul de dificila; motiv pentru care se apeleaza de obicei la sudarea manuala, ca atare, calitatea sudurii depinde mult de operator;

productivitatea procedeului este redusa, echipamentele pentru sudare sunt mai scumpe si cu intretinere pretentioasa.

In concluzie, procedeul WIG se caracterizeaza printr-o protectie foarte buna a arcului si a metalului depus impotriva aerului atmosferic, evitand astfel folosirea unor electrozi speciali, a unor fluxuri speciale sau curatirea de zgura a cusaturii. Lipsesc de asemenea, incluziunile de zgura din cordon, proprietatile mecanice si de rezistenta ale cordonului si ale imbinarii fiind foarte bune.

5.2. Parametrii tehnologici de sudare

Elaborarea tehnologiei de sudare WIG incepe cu stabilirea gazului de protectie precum si a diametrului vergelei electrod. Se reaminteste faptul ca grosimile componentelor sub 3,5 mm se sudeaza dintr-o singura trecere, cu rost in "I", fara metal de adaos. Celelalte tipuri de cordoane cap la cap functie de grosimea S a componentelor se sudeaza cu rost in "I" sau "V" conform figurii 9.

Fig. 9.

Diametrul electrodului nefuzibil se alege in functie de grosimea componentelor de sudat conform relatiei statistice:

![]() (1)

(1)

in care atat de si S sunt exprimate in mm.

Aceasta relatie este valabila pentru domeniul grosimilor componentelor cuprinse intre 1 < S < 15. Diametrul electrodului calculat cu aceasta relatie se aproximeaza la una din valorile diametrelor folosite la confectionarea electrozilor din wolfram sau wolfram thoriat: de = 1; 1,2; 1,6; 2,4; 3,2; 4,8; 6,3 si mai rar 9,5 si 12,7 mm. Corespondenta dintre diametrul electrodului de wolfram (de), a vergelei material de adaos (dMA) si debitul de argon este data in tabelul 5.

Tabel 5.

|

de |

mm | ||||||

|

dMA |

mm | ||||||

|

QAr |

l/min |

In cazul folosirii heliului drept gaz de protectie debitul acestuia se dubleaza fata de debitul necesar de argon. Uneori diametrul materialului de adaos si debitul de argon se calculeaza calculeaza cu relatiile informative:

![]() (2)

(2)

in care valorile mai mari sunt folosite pentru diametre mai mici ale lui de in [mm].

Urmatorul parametru tehnologic ce trebuie determimat il constituie natura si polaritatea curentului. In acest sens in tabelul 6 sunt date indicatii privind alegerea curentului de sudare si a polaritatii curentului continuu la sudarea diferitelor materiale dupa procedeul WIG.

Tabel 6.

|

Metalul de baza |

DC |

AC |

|

|

Aluminiu si aliajele sale | |||

|

Magneziu si aliajele sale |

S<1,5 mm |

S>1,5 mm |

|

|

Bronz cu aluminiu | |||

|

Bronz cu siliciu | |||

|

Cupru si aliajele sale | |||

|

Otel slab aliat | |||

|

Otel inoxidabile | |||

|

Nichel si aliajele sale | |||

Intensitatea curentului la procedeul WIG se calculeaza in functie de felul curentului si polaritatea acestuia. Astfel in relatiile 3 sunt date expresiile de calcul ale intensitatii curentului de sudare, in care IS [A] si de [mm]:

(3)

(3)

Avand in vedere forma rostului dintre componentele de sudat se stabileste numarul de treceri precum si sectiunea fiecarei treceri, At. In felul acesta se poate calcula viteza de sudare pe trecere conform relatiei:

![]() (4)

(4)

in care aria trecerii este exprimata in [mm2], iar densitatea materialului depus in [Kg/dm3].

Rata depunerii prin procedeul WIG in cazul sudarii cu metal de adaos se calculeaza cu relatia:

![]() (5)

(5)

in care rata depunerii se masoara in [Kg/h] daca intensitatea curentului de sudare IS se introduce in [A].

5.3. Tehnica sudarii WIG

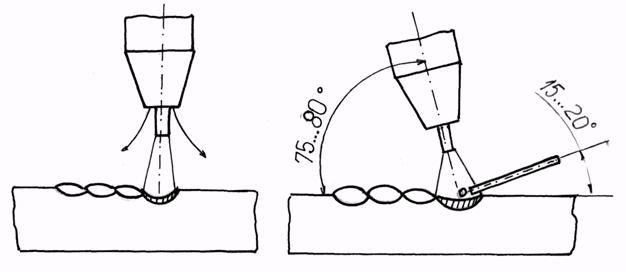

Sudarea WIG se realizeaza; manual cuprinzand mai multe etape. In primul rand se amorseaza arcul electric, care topeste componentele de sudat formand o baie comuna (fig. 10). Amorsarea se face cu sarma electrod perpendiculara pe materialul de baza. Cand baia de metal topit are un volum acceptabil, atunci pistoletul se inclina la 7580, moment in care in coloana arcului se iatroduce vergeaua materialului de adaos. Vergeaua este inclinata cu 1520 fata de materialul de baza. Vergeaua se topeste, cazand in baia de metal topit 13 picaturi. Apoi vergeaua se retrage, arcul electric revime in pozitia verticala, se trece la topirea unei noi bai de sudura alaturate celei precedente si putin suprapusa cu aceasta si apoi fenomenul se repeta. Este de remarcat ca in timpul procesului de sudare vergeaua materialului de adaos nu trebuie sa se atinga de electrodul de wolfram adus la e temperatura foarte mare. In caz contrar electrodul de wolfram se impurifica si se deformeaza. Se prefera, sub aspectul tehnicii sudarii, realizarea operatiei de la stanga la dreapta fiind mai comoda pentru operator.

Fig.

In cazul cand materialul de adaos, respectiv materialul vergelei are o tendinta mare spre oxidare, aceasta nu se extrage din conul gazului de protectie, asigurandu-se astfel protectia si a vergelei materialului de adaos.

S-a amintit anterior ca sudarea aluminiului, magneziului si a aliajelor lor precum si a bronzurilor se prefera a se realiza in curent alternativ. Trebuie amintit faptul ca metalele usoare au o tendinta mai redusa de emitere a electronilor in procesul arcului electric. Astfel ca, arcul lasa mai usor sa treaca curentul intr-un sens, de la electrod la materialul de baza si mai greu in sens contrar de la materialul de baza la electrod. Acest fenomen conduce la o curba a curentului de sudare asa cum se prezinta in figura 11. Pe langa componenta alternativa a curentului de sudare apare si o componenta continua cu valoarea I0, Ca atare, la trecerea curentului de la materialul de baza la electrod se reduce conductibilitatea electrica a spatiului arcului electric. In cazul cand curentul este alternativ stingerea arcului dupa fiecare semiperioada atrage necesitatea unei tensiuni mai mari pentru reaprindere arcului in conditiile in care electronii circula de la materialul de baza la electrod. Din acest motiv la sudarea acestor materiale tensiunea arcului se prefera a fi marita pentru asigurarea stabilitatii procesului. Uneori se realizeaza un varf de tensiune la fiecare alternanta a curentului, sau se suprapune un cmrent de inalta frecventa peste curentul de sudare pentru mentinerea intre electrod si piesa a unei zone permanent ionizate. Sudarea cu o intensitate a curentului conform figurii 11 cu decalarea sinusoidei fata de valoarea medie zero poarta denumirea de sudare cu unda nesimetrica. Unele instalatii de sudare WIG permit simetrizarea undei, deci aducerea sinusoidei curentului de sudare pe axa ωt, prin utilizarea unor baterii de condensatoare, montate in serie cu arcul electric, baterii care se opun trecerii curentului continuu de valoare I0. Nesimetrizarea undei de sudare atrage odata cu cresterea tensiunii arcului si cresterea curentului de sudare uneori cu efecte negative asupra electrodului din wolfram.

Fig. 11.

Pentru realizarea unei imbinari corecte este necesar ca inaintea inceperii operatiei de sudare sa se dea drumul gazului de protectie si dupa incetarea procesului de sudare gazul de protectie sa mai "spele" inca electrodul supraincalzit pentru a-l proteja de oxidare. Capatul electrodului de wolfram trebuie sa depaseasca marginea duzei de gaz cu cca. 1,52 mm. Un proces corect de sudare se desfasoara atunci cand la capatul electrodului de W se formeaza o emisfera din W topit a carui diametru este aproape egal cu diametrul baghetei de wolfram. In cazul in care curentul de sudare este prea mare atunci emisfera de wolfram topit devine de dimensiuni mai mari si, ca atare, exista pericolul impurificarii baii de metal topit cu wolfram. La curenti prea mici ai procesului de sudare arcul este foarte mobil deplasandu-se pe suprafata electrodului necontrolat. Pentru concentrarea arcului in zona de sudare fie ca se mareste curentul de sudare, fie ca se ascute capatul electrodului. Lungimea arcului trebuie sa fie de 11,5 din diametrul electrodului. Daca aceasta este prea mare cusatura isi mareste latimea si isi reduce patrunderea.

In concluzie sudarea WIG este o sudare cu un spectru larg de aplicare dar ea se va utiliza numai atunci cand procesul tehnologic o reclama datorita costurilor ridicate ale aparaturii, gazului de protectie si a electrodului nefuzibil. La aceasta se mai adauga si faptul ca randamentul termic al procedeului este relativ scazut. Circa 50% din cantitatea de caldura produsa in arcul electric al procedeului WIG este folosita la topirea marginilor imbinarii materialului de baza, iar restul se pierde prin conductie in masa piesei si prin radiatie si convectie.

6. Sudarea cu plasma

Dupa cum s-a mai aratat sudarea cu plasma este similara din punct de vedere principial cu sudarea WIG In piuai sudarea cu plasma; se aplica acelorasi materiale ea si sudarea WIG insa cu o serie de avantaje i plus*

6.1. Performantele sudarii cu plasma

In figura 12 sunt prezentate comparativ procedeele de sudare WIG si cu plasma, PL, indicandu-se temperaturile zonei arcului electric. Se observa ca la sudarea cu plasma, urmare a constrangerii arcului electric, intr-o duza suplimentara, temperatura arcului este mult mai mare si, ca atare, densitatea energetica a arcului creste.

Fig. 12.

Ca atare, fata de sudarea WIG sudarea cu plasma prezinta urmatoarele avantaje:

asigura o concentrare mai mare a energiei si, ca urmare, cantitatea de caldura administrata este mai mare, asupra materialului de baza. Se obtin astfel temperaturi mai mari si posibilitaiti mai rapide de a topi materialele in vederea operatiei de sudare. Ca urmare, productivitate operatiei de sudare cu plasma si patrunderea sunt mai mari. Raportul intre latimea cordonului si patrundere este de circa 1:1 pina la 1:2;

stabilitatea arcului este mai buna chiar la curenti mai mici. La sudarea cu plasma arcul nu mai "rataceste" pe electrodul de wolfram si materialul de baza ci este concentrat si focalizat asupra zonei care trebuie sa fie sudata din materialul de baza;

la aceeasi grosime a materialului de baza sudarea cu plasma necesita curenti mai mici precum si un numar mai mic de treceri datorita concentrarii mai mari a arcului;

sensibilitatea fata de variatia lungimii arcului este mai redusa;

este eliminata contaminarea cu W a baii de metal topit, ca urmare a trecerii lui prin arcul electric. Se asigura totodata si o protectie mai buna a electrodului de wolfram fata de procedeul WIG;

operatorul ce realizeaza operatia de sudare cu plasma poate sa aiba o dexteritate mai redusa in ceea ce priveste tehnica operatorie;

deformatiile constructiilor sudate sunt mai reduse in cazul sudarii cu plasma decat in cazul sudarii WIG.

Pe langa avantajele aratate sudarea cu plasma prezinta o serie de dezavantaje cum ar fi:

costul echipamentului de sudare cu plasma este de circa 25 ori mai scump decat sudarea WIG;

pistoletul, cu diametru de varf mai mare decat in cazul sudarii WIG, datorita existentei celor doua duze, una a gazului plasmagen si alta a gazului de protectie, are o greutate mai mare si totodata o manevrabilitate mai greoaie in rostul de sudura. Greutatea marita este provocata si de necesitatea racirii cu apa a pistoletului la intensitati ale curentului de sudare mai mari de 50 A;

intretinerea pistoletului de sudare, sau a plasmatronului este mai dificila mai ales in ceea ce priveste centrarea precisa a electrodului de wolfram in orificiul duzei de constrangere, precum si asigurarea protectiei diametrului interior al duzei fata de arcul pilot, totodata si mentinerea circuitului de racire in stare permanenta de functionare.

Pentru o comparatie mai buna intre procedeul WIG si procedeul cu plasma se da in tabelul 7 o serie de parametri tehnologici, precum si elemente de productivitate, la sudarea unor aliaje pentru industria aerospatiala. Se observa ca la aceeasi grosime a componentelor de sudat numarul trecerilor la sudarea cu plasma este de 23 ori mai mic datorita concentrarii mai puternice a energiei in zona rostului. Pentru aceeasi intensitate a curentului de sudare viteza de sudare, la sudarea cu plasma, este de circa 3 ori mai mare decat la sudarea WIG. In concluzie, sub aspectul timpului de sudare pentru un metru de cordon si al productivitatii, sudarea cu plasma asigura o productivitate de circa 410 ori mai mare decat la sudarea WIG. Acestea sunt argumentele care recomanda sudarea cu plasma in detrimentul sudarii WIG.

Tabel 7.

|

PARAMETRU TEHNOLOGIC |

Otel inoxidabil |

Otel maraging (18%Ni) |

Aliaj titan (6%Al+4%V) |

|||

|

WIG |

PL |

WIG |

PL |

WIG |

PL |

|

|

Grosime componente [mm] | ||||||

|

Numar de treceri | ||||||

|

Intensitate curent [A] | ||||||

|

Viteza de sudare [cm/min] | ||||||

|

Timp sudare 1m cordon [min] | ||||||

6.2. Tehnica sudarii cu plasma

Din punct de vedere al intensitatii curentul de sudare, sudarea cu plasma se clasifica in doua mari categorii. Pentru curenti de sudare relativi redusi, IS = 0,1100 [A], sudarea se numeste sudare cu microplasma. Pentru curenti de sudare mai mari IS = 100500 [A] sudarea se numeste sudare cu plasma. Sunt doua tehnici operatorii principale la sudarea cu plasma (sau microplasma) si anume tehnica sudarii MELTIN (metalului topit) si tehnica sudarii KEYHOLE (gaurii de cheie). Tehnica MELTIN se aplica materialelor subtiri la care cu ajutorul jetului de plasma se formeaza o baie de metal topit, care in cazul folosirii si a materialului de adaos, asigura cusatura intre elementele de imbinat. Tehnica KEYHOLE foloseste o intensitate mai mare a curentului de sudare si datorita vitezei jetului de plasma se asigura strapungerea metalului pe intreaga lui grosime. Pe partea opusa imbinarii exista un sistem pentru retinerea baii de metal topit, astfel ca acest crater format de jetul de plasma este apoi umplut de materialul de adaos sau materialul de baza care cub actiunea tensiunii superficiale readuce metalul topit in gaura formand cusatura. Ca atare, tehnica KEYH0LE se aplica la materiale de grosime nu prea mare in cazul rosturilor in forma de I, sau la materiale de grosime mare, pentru stratul de radacina, la care patrunderea poate fi asigurata pe intreaga grosime a materialului radacinii. Dupa cum s-a mai aratat, sudarea cu plasma se poate realiza in functie de echipamentul de sudare existent in varianta cu arc pilot si cu arc transferat. In figura 13 se prezinta schema principiala a variantei de sudare cu arc pilot.

Fig. 13.

Sursa arcului pilot asigura curentul arcului intre duza de consrtangere, legata la polul pozitiv, si electrodul de wolfram la polul negativ. Datorita tensiunii mari a sursei arcului pilot se asigura mentinerea unui arc permanent intre aceste doua elemente. Arcul este apoi transferat la materialul de baza prin intermediul sursei de sudare care se racordeaza intre materialul de baza si electrodul de wolfram, prin inchiderea unui intrerupator. Sursa de sudare are posibilitatea reglarii intensitatii curentului de sudare.

In cazul in care sudarea se realizeaza fara arc pilot, sursa arcului pilot este scoasa din schema de functionare astfel incat sursa de sudare contine si un echipament de ionizare a mediului, ca urmare a unei descarcari electrice de inalta tensiune creata direct intre electrodul de wolfram si metalul de baza. De o deosebita importanta, in buna functionare a plasmatronului, o constituie corelatia dintre diametrul duzei de constrangere, intensitatea curentului de sudare si debitul gazului plasmogen. Acesti parametri sunt dati in tabelul 8.

Tabel 8.

|

de [mm] |

IS [A] |

Debit gaz plasmagen 10-3 [m3/h] |

Distanta minima dintre materialul de baza si duza cu gaz la sudarea cu plasma este cuprinsa intre 46 mm.

Procedeul de sudare cu plasma poate fi mecanizat, caz in care materialul de adaos poate fi adus in zona imbinarii fie sub forma de sarma electrod, fie sub forma de pulbere (fig.14). Pulberea, care participa la realizarea cordonului, este adusa in zona jetului de plasma fie prin capul de sudare, caz in care acesta contine o duza suplimentara, coaxiala cu duza gazului plasmagen si a gazului de protectie, fie dintr-un buncar antemergator care presara pulberea pe materialul de baza.

Fig. 14.

In figura 14 este prezentat cazul incarcarii cu jet de plasma, folosind atat sarma electrod cat si pulbere metalica. Uneori, la incarcare, pulberea metalica poate fi foarte dura (pentru straturi antiuzura) si cu temperatura de topire ridicata, caz in care ea nu se topeste integral in baia de sudura si formeaza zone intermatriceale in materialul depus cu rezistenta mare la uzura.

Pulberea metalica introdusa prin capul de sudare are ca agent de transport un gaz inert. Ea poate servi drept material de adaos sau pentru modificarea compozitiei chimice a materialului depus.

Capul de plasma, pe langa viteza de sudare vS, poate primi si o miscare de pendulare cu viteza vp, pentru marirea latimii cordonului de sudura sau a stratului de depunere.

6.3. Regimul de sudare cu plasma

De o deosebita importanta in buna desfasurare a tehnologiei de sudare cu plasma o constituie alegerea corespunzatoare a rostului imbinarii. Astfel, pentru grosimi ale componentelor mai mici de 1 mm (fig. 15.a) sudarea se realizeaza cu componentele avand marginile rasfrante. In cazul in care grosimea componentelor este cuprinsa intre 16 mm sudarea se realizeaza cap la cap lasand o latime a rostului cuprinsa intre (0,20,4)S (fig.15.b).

Fig. 15.

Pentru grosimi ale componentelor mai mari decat 6 mm sudarea se realizeaza cu rost prelucrat in V. Daca grosimile sunt cuprinse intre 612 mm rostul este unilateral. In cazul in care S este mai mare de 12 mm rostul este bilateral. Rostul de la sudarea cu plasma este diferit de cel de la sudarea WIG (fig. 16).

Fig. 16.

Datorita concentrarii mai mari a caldurii la sudarea cu plasma radacina rostului este mai mare decat la sudarea WIG. Totodata unghiul rostului la sudarea cu plasma, datorita diametrului la varf mai mare al pistoletului, este mai mare decit la sudarea WIG. Datele privind tehnologia sudarii cu plasma sunt relativ putine in literatura motiv pentru care nu s-a stabilit un algoritm de calcul pe baza unor relatii statistice intre parametrii de regim. Din acest motiv, in tabelul 9 sunt dati parametrii regimului de sudare precum si alte elemtnte necesare tehnologiei sudarii cu plasma a otelurilor inoxidabile, cuprului, aluminiului si otelului cu putin carbon, in cazul sudarii intr-o singura trecere. Se observa ca in toate cazurile gazul plaomagen este argonul. Gazul de protectie poate fi argonul, combinatia dintre argon si hidrogen, sau heliul. Combinatia argon-hidrogen asigura fata de argonul pur un arc de plasma mai cald si o mai mare eficienta a transferului caldurii spre materialul de baza. Mixtura argon-hidrogen in proportie 95%Ar + 5% H2 este de obicei aplicata la otelurile inoxidabile austenitice, la aliajele de nichel, sau uneori si la aliajele de cupru. Se observa ca folosirea hidrogenului in amestecul gazului de protectie are ca efect cresterea vitezei de sudare ca urmare a imbunatatirii transferului termic in arcul de plasma. Si la sudarea cu plasma sunt valabile recomandarile privind polaritatea curentului de sudare de la sudarea WIG. Aluminiul si aliajele sale se sudeaza in curent continuu cu polaritate DC+, datorita aspectelor legate de efectul de microsablare al ionilor de argon (ioni grei), ce bombardeaza baia de metal topit, inlaturind oxidul de aluminiu.

Tabel 9.

|

Grosime S [mm] |

Rost |

Diametrul orificiului plasmagen de [mm] |

Gaz de protectie la 0,56 m3/h [%] |

Debit gaz plasmagen Ar10-3 [m3/h] |

Curent de sudare IS [A] |

Viteza de sudare vS [cm/min] |

|

Otel inoxidabil |

||||||

|

I |

100%Ar | |||||

|

I |

95%Ar+5%H2 | |||||

|

I |

|

95%Ar+5%H2 | ||||

|

I |

95%Ar+5%H2 | |||||

|

I |

100%Ar | |||||

|

I |

95%Ar+5%H2 | |||||

|

I |

95%Ar+5%H2 | |||||

|

V |

95%Ar+5%H2 | |||||

|

Cupru |

||||||

|

I |

100%He | |||||

|

Aluminiu |

||||||

|

I |

100%He | |||||

|

I |

100%He | |||||

|

I |

100%He | |||||

|

Otel cu putin carbon |

||||||

|

I |

100%Ar | |||||

|

I |

100%Ar | |||||

7. Sudarea MIG si MAG

7.1. Performantele procedeelor MIG si MAG

Procedeele de sudare in mediu de gaze MIG si MAG sunt folosite in varianta semimecanizata sau mecanizata (uneori automatizata). Varianta semimecanizata se intalneste in mod curent, in care sudorul executa majoritatea operatiilor cu exceptia aducerii sarmei de sudura si a gazelor de protectie in zona arcului. Aceste materiale de sudare vin in zona arcului prin intermediul unui tub flexibil de la panoul de distributie al gazelor si de la mecanismul de avans al sarmei electrod. Varianta mecanizata sau automatizata foloseste o sanie, sau un carucior care realizeaza deplasarea arcului electric in lungul rostului elementelor de imbinat. Pe sanie sau carucior se afla atat sistemul de avans al sarmei electrod cat si capul de sudare la care vin gazele de protectie, precum si sistemul de racire cu apa a duzelor capului de sudare. Avantajele procedeelor de sudare MIG-MAG sunt urmatoarele:

rata depunerii, coeficientul de depunere, productivitatea si factorul operator sunt mult mai mari decat la sudarea SE, comparabile

cu cele de la sudarea SF;

arcul electric este vizibil si deci conducerea procesului de catre operator este mult usurata;

in urma procesului de sudare nu rezulta o cantitate importanta de zgura, ca atare nu este nevoie de curatirea acesteia. In cordon probabilitatea aparitiei incluziunilor de zgura este mult redusa. Sudarea prin mai multe treceri este astfel usurata evitand curatirea zgurei. Ca atare, productivitatea procedeelor creste;

procedeele au un grad mare de universalitate, putandu-se suda majoritatea materialelor metalice si in orice pozitie.

Dezavantajele procedeelor MIG-MAG sunt urmatoarele:

echipamentul de sudare este mai scump datorita complexitatii lui in ceea ce priveste avansul sarmei electrod, necesitatea racirii cu apa, necesitatea administrarii gazului de protectie;

pistoletul de sudare este mai greu datorita existentei si a furtunului de legatura care transporta conductele de gaz, de apa de racire si cablul flexibil de conducere a sarmei de sudare, precum si cablul de curent;

operatorul nu poate urmari gradul de protectie al baii de sudura neobservand clopotul de gaz creat in jurul arcului;

intemperiile atmosferice provoaca deplasarea gazului de protectie si in special vantul ce actioneaza in conditiile de santier.

Parametrii tehnologici primari la sudarea prin procedeele MIG-MAG, variaza intre urmatoarele valori:

intensitatea curentului de sudare: IS = 50500 A;

tensiunea arcului: Ua = 1635 V;

viteza de sudare: vS = 30 150 cm/min;

diametrul sarmei electrod: de = 0,63,2 mm, mai des folosit fiind d = 0,82,4 mm;

-debitul de gaz Qg = ..25 l/min.

7.2. Materiale de sudare

La sudarea MIG sarmele de sudare au in general aceeasi compozitie ca si materialul de baza care se sudeaza. Drept gaze de protectie la sudarea MIG se folosesc argonul sau heliul. Argonul are avantajul ca este un gaz mai ieftin, asigura o stabilitate buna a arcului electric intrucat tensiunea de ionizare este mai mica. In plus, argonul produce si "autoascutirea" sarmei in cursul sudarii, ceea ce conduce la concentrarea arcului electric. Heliul este un gaz mai scump, cu o densitate mai mica decat argonul si chiar decat a aerului. El nu asigura fenomenul de microrablare asa cum se intampla in cazul argonului. Heliul insa realizeaza o patrundere mult mai mare la sudarea diferitelor materiale metalice. Uneori, in gazul de protectie se mai introduce oxigenul si bioxidul de carbon. Oxigenul introdus, in proportii relativ scazute, 15%, face sa creasca temperatura arcului datorita fenomenelor energice de oxidare, ca atare, creste si patrunderea cusaturii. Trebuie avut in vedere faptul ca oxigenul reduce cantitatea de elemente de aliere din compozitia materialului topit ca urmare a proceselor de oxidare din baie si din arcul electric. Combinarea argonului cu dioxidul de carbon, pana la 25% CO2, are drept consecinta acelasi efect de oxidare energica creat prin descompunerea bioxidului de carbon si, ca atare, conduce la intensificarea regimului de sudare. In plus arcul devine mai stabil, iar improscarile de metal se reduc.

La sudarea MAG sarmele de sudura au in compozitia lor un surplus de siliciu si mangan, in cazul sudarii otelurilor, pentru a asigura dezoxidarea baii. In lipsa acestor elemente oxigenul provenit din descompunerea bioxidului de carbon ar ataca alte elemente de aliere, sau fierul creand oxizi cu efecte defavorabile asupra compozitiei baii de metal topit. De obicei la sudarea MAG a otelurilor carbon si slab aliate sarmele au circa 0,31,2% Si si 1,22,5% Mn. Uneori, in sarma de sudura se introduce si titan realizandu-se o microaliere cu titan pina la 0,2%. Aceasta microaliere conduce la un procent de titan de 0,03% in cordonul de sudura avand ca afecte cresterea caracteristicilor de rezistenta ale imbinarii si in special cresterea rezilientei de peste doua ori. Cel mai folosit gaz activ pentru sudarea MAG este dioxidul de carbon, dupa cum s-a aratat. Dar la sudarea MAG mai pot fi folosite si amestecuri de gaze. Astfel argonul introdus in dioxidul de carbon conduce la imbunatatirea arderii arcului electric asigurand deci cresterea stabilitatii acestuia si totodata imbunatatirea plasticitatii imbinarii ca urmare a reducerii cantitatii de oxigen din apatiul arcului. Oxigenul introdus in dioxidul de carbon are acelasi efect ca si la sudarea MIG, respectiv cresterea temperaturii metalului topit, creste astfel viteza de sudare. Totodata, oxigenul micsoreaza si efectul de improscare a metalului topit, dand cusaturii un aspect mai uniform. Oxigenul se introduce in proportie de pana la 10% la otelurile nealiate, deci neafectate de reducerea prin oxidare a elementelor de aliere si in proportie pina la 5% la otelurile slab aliate. Gazele de protectie la sudarea MIG-MAG trebuie sa aiba o puritate foarte mare de circa 99,9%. De asemenea, umiditatea gazelor trebuie sa fie mai mica decit 300 mg/m3N si in cazurile pretentioase de sudare sub 100 mg/m3N. Se are in vedere ca, cu cat puritatea gazului este mai mica si viteza de sudare se va reduce. O influenta deosebita o are puritatea gazului asupra caracteristicilor mecanice ale imbinarii sudate. Umiditatea gazului este deosebit de nefavorabila prin aceea ca apa la temperatura arcului se descompune in hidrogen si oxigen ambele gaze avand efecte defavorabile asupra baii de metal topit.

7.3. Algoritmul de calcul al tehnologiei de sudare MIG si MAG

Sudarea MIG-MAG poate sa se realizeze dintr-o singura trecere, fara prelucrarea rostului, la grosimi pana la 5 mm, in conditiile in care diametrul sarmei electrod este de 2 sau 2,4 mm. Sudarea se poate realiza dintr-o singura trecere pana la grosimi de 10 mm, daca rostul este cu prelucrare in "V" sarma de sudura fiind de 2,4 sau 3,2 mm. Pentru grosimi mai mari ale componentelor, sudarea se realizeaza cu rost in "V" sau "X" prin mai multe treceri. Se reaminteste faptul ca procedeul MIG sau MAG poate asigura transferul materialului prin arc in varianta short-arc (sha) sau spray-arc (spa). Varianta short este folosita de obicei la table subtiri cu grosimi cuprinse intre 0,5 si 6 mm. Varianta spray-arc este folosita economic la table de grosimi mari, cu grosimea mai mare decat 5 mm. Sudarea short-arc se realizeaza in curent continuu atat in polaritate directa DC- cat si in polaritate inversa DC+. Sudarea spray-arc se realizeaza in curent continuu numai in polaritate inversa DC+. Ca atare, odata stabilit diametrul sarmei electrod si felul trecerii metalului de adaos prin arcul electric, se calculeaza intensitatea curentului electric conform relatiilor:

trecerea short-arc: ![]() (21)

(21)

trecerea spray arc : ![]() (22)

(22)

Relatii valabile pentru ![]()

In functie de intensitatea curentului de sudare se calculeaza tensiunea arcului cu relatia:

![]() (23)

(23)

Rata depunerii AD se determina si ea functie de curentul de sudare prin relatia:

![]() (24)

(24)

relatie valabila pentru ![]() .

.

Algoritmul de calcul al vitezei de sudare consta in determinarea acesteia in conditiile sudarii in varianta short-arc sau spray-arc in cazul oricarui material metalic sau aliaj.

-sudarea short-arc: ![]() (25)

(25)

-sudarea spray-arc: ![]() (26)

(26)

in care ρ este densitatea materialului sudat [Kg/dm3] cu de [mm] si (KvS) [cm/min]

Pentru oteluri relatiile de calcul ale vitezei de sudare sunt date de expresiile:

sudarea short-arc: ![]() (27)

(27)

sudarea spray-arc: ![]() (28)

(28)

cu aceleasi unitati de masura ca si in relatiile precedente.

Cunoasterea vitezei de sudare impune stabilirea prealabila a coeficientului:

(29)

(29)

in care ariile trecerilor au fost prestabilite.

Viteza sarmei electrod, se determina in baza relatiei:

![]() (30)

(30)

Timpul de sudare al unui metru cordon poate fi determinat cu expresia:

(31)

(31)

cu vSi [cm/min].

In conditiile acelorasi viteze de sudare pe trecerile succesive:

![]() (32)

(32)

cu vS [cm/min] si tS [min].

7.4. Tehnica sudarii MIG-MAG

O importanta deosebita privind tehnica operatorie la sudarea MIG-MAG o are lungimea libera si distanta duza-piesa. La diametre mici ale sarmei electrod, respectiv la intensitati mici ale curentului de sudare lungimea libera este mai mica decat in conditiile sudarii cu diametre, respectiv intensitati mari ale curentului de sudare (fig.17). Marirea lungimii libere, peste valorile indicate, inrautateste amorsarea si stabilitatea arcului, incalzeste mai intens sarma electrod prin efect Joule, producand o topire a acesteia mai putin controlata. La aceasta se mai adauga si cresterea tendintei de formare fi stropilor de metal topit precum si scaderea patrunderii cusaturii.

Fig. 17.

Distanta duza-piesa se stabileste avand in vedere o protectie buna a baii de metal topit precum si evitarea incarcarii duzei cu stropi de metal, improscati de arcul electric.

Debitul gazului de protectie este stabilit la valorile:

pentru IS = 50150 A, debit gas = 12 l/min;

pentru IS = 150350 A, debit gaz = 20 l/min;

pentru IS = 350500 A, debit gaz = 28 l/min.

Aceste valori sunt valabile in conditiile sudarii ca Ar si/sau CO2. Pentru He debitul se dubleaza. Debitul creste si in cazul sudarii pe santier in conditii de vant. Debitul de gas depinde si de configuratia imbinarii si pozitia de sudare. Astfel, sudarea pe muchie necesita un debit mai mare de gaz decat sudarea in jgheab (fig.18). Coeficientul de depunere si rata depunerii se micsoreaza cu cresterea debitului gazului de protectie prin efectul de racire al sarmei electrod si baii de sudura.

Fig. 18.

In timpul operatiei de sudare pistoletul, condus manual, executa miscari de pendulare in rost (fig. 19), traiectoria miscarii depinzand de latimea rostului.

Evitarea metalizarii duzei cu stropi de metal topit se asigura, realizand duza din cupru nichelat sau stropind-o periodic cu ulei de silicon.

Fig. 19.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3789

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved