| CATEGORII DOCUMENTE |

| Comunicare | Marketing | Protectia muncii | Resurse umane |

CAPITOLUL 1 - Conceptia si selectarea produselor si a proceselor de productie

1.1. Selectarea produselor cu ocazia instalarii unei noi intreprinderi industriale

Intre in produs este o interactiune puternica in sensul ca produsul determina procesul de fabricatie dar si procesul poate influenta alegerea tipului de produs.

Deciziile strategice privesc alegerea designului produsului, adica conceptia si alegerea produsului, precum si alegerea procesului de fabricatie si ele se iau pe termen lung intervenind in urmatoarele situatii:

cu ocazia instalarii unei noi intreprinderi;

cu ocazia dezvoltarii produselor si tehnologiilor existente;

in cazul unor intreprinderi existente cu ocazia planificarii strategice a orientarilor si a activitatilor ce vor fi realizate.

Tema proiectului: O societate comerciala cu profil de productie ce urmeaza a infiintata realizand produse electrocasnice: frigidere, masini de spalat, aspiratoare; a conceput sase tipuri de produse din care trebuie sa selecteze patru (4) pentru a le lansa in fabricatie. In acest sens pot fi folosite cel putin doua metode:

metoda punctajelor (sau metoda listei de puncte)

metoda indicelui valoric al produsului (sau a eficientei economice a noului produs)

Metoda punctajelor (sau metoda listei de puncte)

Potrivit acestei metode pentru efectuarea celor patru produse se va folosi o scara de selectare a produselor care se prezinta in felul urmator:

Tabelul nr.1 Lista de puncte pentru selectarea produselor

|

Caracteristici |

Scara de evaluare |

Ponderi |

Valoare ponderata |

|||

|

F.B. |

B. |

M. |

R. |

col.(2-5)xcol.6 |

||

|

1.Efectul ciclului de viata al produsului | ||||||

|

2.Efectul ciclului de viata al procesului | ||||||

|

3.Volumul vanzarilor | ||||||

|

4.Disponibilitatea resurselor umane | ||||||

|

5.Capacitatea de productie | ||||||

|

6.Calitatea produselor | ||||||

|

7.Riscuri tehnologice | ||||||

|

8.Securitatea produsului pentru lucrator | ||||||

|

9.Securitatea produsului pentru client | ||||||

|

10.Perioada de asimilare a noului produs | ||||||

|

TOTAL PUNCTE | ||||||

Se vor selecta patru produse din sase care stau la baza alegerii. Se va face ierarhizarea produselor in ordine descrescatoare a punctajului.

Lista de puncte pentru produsul nr.1 ARAGAZ

|

Caracteristici |

Scara de evaluare |

Ponderi |

Valoare ponderata |

|||

|

F.B. |

B. |

M. |

R. |

col.(2-5)xcol.6 |

||

|

1.Efectul ciclului de viata al produsului |

X | |||||

|

2.Efectul ciclului de viata al procesului |

X | |||||

|

3.Volumul vanzarilor |

X | |||||

|

4.Disponibilitatea resurselor umane |

X | |||||

|

5.Capacitatea de productie |

X | |||||

|

6.Calitatea produselor |

X | |||||

|

7.Riscuri tehnologice |

X | |||||

|

8.Securitatea produsului pentru lucrator |

X | |||||

|

9.Securitatea produsului pentru client |

X | |||||

|

10.Perioada de asimilare a noului produs |

X | |||||

|

TOTAL PUNCTE | ||||||

Lista de puncte pentru produsul nr.2 COMBINA FRIGORIFICA

|

Caracteristici |

Scara de evaluare |

Ponderi |

Valoare ponderata |

|||

|

F.B. |

B. |

M. |

R. |

col.(2-5)xcol.6 |

||

|

1.Efectul ciclului de viata al produsului |

X | |||||

|

2.Efectul ciclului de viata al procesului |

X | |||||

|

3.Volumul vanzarilor |

X | |||||

|

4.Disponibilitatea resurselor umane |

X | |||||

|

5.Capacitatea de productie |

X | |||||

|

6.Calitatea produselor |

X | |||||

|

7.Riscuri tehnologice |

X | |||||

|

8.Securitatea produsului pentru lucrator |

X | |||||

|

9.Securitatea produsului pentru client |

X | |||||

|

10.Perioada de asimilare a noului produs |

X | |||||

|

TOTAL PUNCTE | ||||||

Lista de puncte pentru

produsul nr.6

|

Caracteristici |

Scara de evaluare |

Ponderi |

Valoare ponderata |

|||

|

F.B. |

B. |

M. |

R. |

col.(2-5)xcol.6 |

||

|

1.Efectul ciclului de viata al produsului |

X | |||||

|

2.Efectul ciclului de viata al procesului |

X | |||||

|

3.Volumul vanzarilor |

X | |||||

|

4.Disponibilitatea resurselor umane |

X | |||||

|

5.Capacitatea de productie |

X | |||||

|

6.Calitatea produselor |

X | |||||

|

7.Riscuri tehnologice |

X | |||||

|

8.Securitatea produsului pentru lucrator |

X |

| ||||

|

9.Securitatea produsului pentru client |

X | |||||

|

10.Perioada de asimilare a noului produs |

X | |||||

|

TOTAL PUNCTE | ||||||

Lista de puncte pentru produsul nr.4 FRIGIDER

|

Caracteristici |

Scara de evaluare |

Ponderi |

Valoare ponderata |

|||

|

F.B. |

B. |

M. |

R. |

col.(2-5)xcol.6 |

||

|

1.Efectul ciclului de viata al produsului |

X | |||||

|

2.Efectul ciclului de viata al procesului |

X | |||||

|

3.Volumul vanzarilor |

X | |||||

|

4.Disponibilitatea resurselor umane |

X | |||||

|

5.Capacitatea de productie |

X | |||||

|

6.Calitatea produselor |

X | |||||

|

7.Riscuri tehnologice |

X | |||||

|

8.Securitatea produsului pentru lucrator |

X | |||||

|

9.Securitatea produsului pentru client |

X | |||||

|

10.Perioada de asimilare a noului produs |

X | |||||

|

TOTAL PUNCTE | ||||||

Lista de puncte pentru produsul nr.5

|

Caracteristici |

Scara de evaluare |

Ponderi |

Valoare ponderata |

|||

|

F.B. |

B. |

M. |

R. |

col.(2-5)xcol.6 |

||

|

1.Efectul ciclului de viata al produsului |

X | |||||

|

2.Efectul ciclului de viata al procesului |

X | |||||

|

3.Volumul vanzarilor |

X | |||||

|

4.Disponibilitatea resurselor umane |

X | |||||

|

5.Capacitatea de productie |

X | |||||

|

6.Calitatea produselor |

X | |||||

|

7.Riscuri tehnologice |

X | |||||

|

8.Securitatea produsului pentru lucrator |

X | |||||

|

9.Securitatea produsului pentru client |

X | |||||

|

10.Perioada de asimilare a noului produs |

X | |||||

|

TOTAL PUNCTE | ||||||

Lista de puncte pentru produsul nr.6 MIXER

|

Caracteristici |

Scara de evaluare |

Ponderi |

Valoare ponderata |

|||

|

F.B. |

B. |

M. |

R. |

col.(2-5)xcol.6 |

||

|

1.Efectul ciclului de viata al produsului |

X | |||||

|

2.Efectul ciclului de viata al procesului |

X | |||||

|

3.Volumul vanzarilor |

X | |||||

|

4.Disponibilitatea resurselor umane |

X | |||||

|

5.Capacitatea de productie |

X | |||||

|

6.Calitatea produselor |

X | |||||

|

7.Riscuri tehnologice |

X | |||||

|

8.Securitatea produsului pentru lucrator |

X | |||||

|

9.Securitatea produsului pentru client |

X | |||||

|

10.Perioada de asimilare a noului produs |

X | |||||

|

TOTAL PUNCTE | ||||||

Cap2.Metoda indicelui valoric al produsului (sau metoda eficientei economice a produsului)

Pentru a selecta produsele dupa indicele valoric se va folosi urmatoarea relatie:

![]() = indicele valoric al produsului

= indicele valoric al produsului

![]() = probabilitatea de reusita tehnica (

= probabilitatea de reusita tehnica (![]() )

)

![]() =

probabilitatea de reusita comerciala (

=

probabilitatea de reusita comerciala (![]() )

)

![]() = volumul anual al vanzarilor

= volumul anual al vanzarilor

P = pretul unitar al produsului

![]() =

durata de viata a produsului (in ani)

=

durata de viata a produsului (in ani)

![]() =

cheltuielile totale de asimilare (dezvoltare) a produsului

=

cheltuielile totale de asimilare (dezvoltare) a produsului

O alta relatie a indicelui valoric al produsului este urmatoarea:

Costul dezvoltarii produsului (![]() ) se va incadra intre

200-800 mil ROL

) se va incadra intre

200-800 mil ROL

Durata de viata a produsului (![]() )se va incadra intre 1-5

ani

)se va incadra intre 1-5

ani

Volumul

anual al vanzarilor (![]() ) intre 400-2000 bucati

) intre 400-2000 bucati

Pretul unitar al produsului (p) se va incadra intre 1-10 mil ROL

Tabelul nr.2 Valorile parametrilor pentru calcului indicelui valoric al celor 10 produse

|

Denumirea produsului |

|

|

|

p (mil.) |

|

|

|

|

1.Aragaz | |||||||

|

2.Combina frigorifica | |||||||

|

3.Fier de calcat | |||||||

|

4.Frigider | |||||||

|

5.Masina de spalat | |||||||

|

6.Mixer |

|

36,4>32,1>29,7>27>24,2>20,7>19,5>19,3>17,6>15

Cele patru(4) produse in ordinea descrescatoare a punctajului sunt:

1.Frigider 2.Aragaz 3.Masina de spalat 4.Fier de calcat

1.2. Determinarea necesarului de echipament (utilaje) pentru realizarea productiei.

Se va considera ca cele 4 produse se realizeaza pe 6 categorii de utilaje (masini) si se vor lua in considerare timpii de prelucrare din tabelul urmator:

Tabelul nr.3

|

Produsul |

|

|

|

|

|

|

|

|

1. Frigider | |||||||

|

2. Aragaz | |||||||

|

3. Masina de spalat | |||||||

|

4. Fier de calcat |

Se lucreaza in schimburi pe zi a cate 8 ore fiecare. Timpul aferent opririlor tehnologice se va considera ca este in medie 20 de ore pe masina pe an.

Timpul aferent intreruperilor pentru reparatii si revizii programate se va considera 2% din timpul nominal sau de regim exprimat in ore.

Necesarul pe diferente de categorii de utilaje se va determina cu relatia:

![]()

Unde: ![]() - necesarul de masini de tipul "j"

- necesarul de masini de tipul "j"

![]() -

cantitatea din cele 4 produse

-

cantitatea din cele 4 produse

![]() -

timpul unitar de prelucrare a produsului "i" la utilajul "j"

-

timpul unitar de prelucrare a produsului "i" la utilajul "j"

![]() - timpul maxim disponibil de functionare a

utilajului "j" in decursul unui an.

- timpul maxim disponibil de functionare a

utilajului "j" in decursul unui an.

Timpul

maxim disponibil de functionare a unui utilaj ![]() in timp de 1 an se determina asfel: Aflam

timpul nominal in zile

in timp de 1 an se determina asfel: Aflam

timpul nominal in zile ![]() (in zile) si timpul nominal in ore (

(in zile) si timpul nominal in ore (![]() in

ore).

in

ore).

Timpul nominal in zile este dat de relatia:

(in

zile)![]() in care:

in care:

![]() (in zile)- timpul

nominal in zile

(in zile)- timpul

nominal in zile

![]() - timpul calendaristic

(365 zile)

- timpul calendaristic

(365 zile)

D - duminicile (52 zile)

S - sambetele (52 zile)

Sl - sarbatorie legale (7 zile)

Timpul nominal in ore este dat de relatia:

(in

ore) ![]() (in zile)

(in zile)

![]() - numar de schimburi (3)

- numar de schimburi (3)

![]() - durata unui schimb

- durata unui schimb

![]() (in zile) - timpul

nominal in zile (254 zile)

(in zile) - timpul

nominal in zile (254 zile)

![]() (in ore)=3x8x254=6096

ore

(in ore)=3x8x254=6096

ore

Timpul maxim disponibil de functionare este dat de relatia:

![]() in care:

in care:

![]() - timpul maxim

disponibil de functionare

- timpul maxim

disponibil de functionare

![]() - timpul nominal in ore

(6096 ore)

- timpul nominal in ore

(6096 ore)

![]() - timpul opririlor tehnologice (20 ore)

- timpul opririlor tehnologice (20 ore)

![]() - timpul pentru

reparatii si revizii (2%x6096)

- timpul pentru

reparatii si revizii (2%x6096)

![]() ore/utilaj/an

ore/utilaj/an

![]() -va fi luat in

considerare pentru toate cele 6 categorii de utilaje.

-va fi luat in

considerare pentru toate cele 6 categorii de utilaje.

Calculam pentru ficare masina, necesarul de utilaje:

![]()

![]()

![]()

![]()

![]()

![]()

CAPITOLUL 3 - Determinarea pragului de rentabilitate a punctului critic sau punctului de echilibru

Pragul de rentabilitate, punctul critic sau punctul de

echilibru (![]() )

sau (

)

sau (![]() )

reprezinta acel volum al productiei pentrucare volumul vanzarilor (

)

reprezinta acel volum al productiei pentrucare volumul vanzarilor (![]() )

sau cifra de afaceri din activitatea de baza este egala cu costul total de

productie(CT)

)

sau cifra de afaceri din activitatea de baza este egala cu costul total de

productie(CT) ![]()

Pentru o productie omogena pragul de rentabilitate se determina cu relatia

![]() unde:

unde:

CF - costuri fixe anual

CV - costuri variabile pe unitatea de produs

p - pret pe unitatea de produs

Daca avem o productie eterogena in care cantitatile din diverse produse nu pot fi insumate atunci pragul de rentabilitate se determina valoric sub forma cifrei critice de afaceri, fiind data de relatia:

unde:

unde:

![]() ponderea cifrei de afaceri aferenta produsului i in cifra de afaceri totala a firmei;

ponderea cifrei de afaceri aferenta produsului i in cifra de afaceri totala a firmei;

![]() -

ponderea costului variabil in pretul unitar al

produsului;

-

ponderea costului variabil in pretul unitar al

produsului;

CF - costul fix total

Ponderile

![]() si

si

![]() se

determina cu relatiile:

se

determina cu relatiile:

si

si  unde:

unde:

![]() -

cifra de afaceri aferenta produsului

-

cifra de afaceri aferenta produsului

![]() -

cifra de afaceri totala

-

cifra de afaceri totala

Firma in studiu avand o productie eterogena, pragul

de rentabilitate se va calcula valoric sub forma cifrei de afaceri critice

folosind a doua relatie (![]()

a) calcului cifrei de afaceri pe produse si pe total si

a ponderii "![]()

|

Produsul |

|

p(mil lei) |

CA (mil lei) |

|

|

1. Frigider | ||||

|

2. Aragaz | ||||

|

3. Masina de spalat | ||||

|

4. Fier de calcat | ||||

|

TOTAL |

b) determinarea profitului pe

unitatea de produs (![]() ) si a costului unitar

(c) plecand de la rentabilitatea profitului (

) si a costului unitar

(c) plecand de la rentabilitatea profitului (![]() ) aferenta fiecarui

produs in parte. Se va considera ca rentabilitatea profitului este cuprinsa

intre 9% si 20%. Rentabilitatea

profitului pe unitatea de produs se determina astfel:

) aferenta fiecarui

produs in parte. Se va considera ca rentabilitatea profitului este cuprinsa

intre 9% si 20%. Rentabilitatea

profitului pe unitatea de produs se determina astfel:

;

calculele fiind efectuate in tabelul urmator:

;

calculele fiind efectuate in tabelul urmator:

|

Produsul |

p(mil lei) |

|

|

c |

|

1. Frigider | ||||

|

2. Aragaz | ||||

|

3. Masina de spalat | ||||

|

4. Fier de calcat | ||||

|

TOTAL |

unde p - pretul unitar

![]() - rentabilitatea profitului

- rentabilitatea profitului

![]() - profit unitar

- profit unitar ![]()

c - cost unitar ![]()

c) determinarea costurilor variabile a costurilor fixe unitare si costurilor fixe totale. Admintem ca in costul unitar al produsului, costurile variabile reprezinta 70-80% iar diferenta pana la 100% o reprezinta costurile unitare fixe.

Calculele corespunzatoare se efectueaza in tabelul urmator:

|

Produsul |

c |

|

cv |

cf |

|

CF (mil lei) |

|

1. Frigider | ||||||

|

2. Aragaz | ||||||

|

3. Masina de spalat | ||||||

|

4. Fier de calcat | ||||||

|

Total costuri fixe (CF) |

unde: c - costul unitar care se masoara in lei pe bucata

![]() - ponderea

costului variabil

- ponderea

costului variabil

cv - costul variabil

unitar ![]()

cf - costul unitar fix cf=c-cv

![]() - cantitatea

- cantitatea

![]() - costuri fixe totale

- costuri fixe totale ![]()

d) determinarea pragului de rentabilitate

Valoarea

data de ![]() este

determinata in tabelul urmator:

este

determinata in tabelul urmator:

|

produsul |

|

|

|

| |

|

1. Frigider | |||||

|

2. Aragaz | |||||

|

3. Masina de spalat | |||||

|

4. Fier de calcat | |||||

|

|

Ca urmare vom avea

milioane lei

milioane lei

Ponderea cifrei de afaceri critica in cifra de afaceri totala:

![]()

Dupa

cum se observa ponderea ![]() in cifra de

afaceri totala este de 59,318%, ceea ce inseamna ca totalitatea costurilor

reprezinta 59,318% din cifra de afaceri .

in cifra de

afaceri totala este de 59,318%, ceea ce inseamna ca totalitatea costurilor

reprezinta 59,318% din cifra de afaceri .

CAPITOLUL 4- Determinarea necesarului de investitii

In evaluarea sistemelor de productie o problema importanta este determinarea investitiei initiale tinand seama de elementele de cheltuieli din care se compune. In general investitia initiala este compusa din mai multe categorii de costuri astfel:

costurile de conceptie a produselor si tehnologiilor

costurile aferente elaborarii diferitelor proiecte

costuri de achizitie a resurselor (masini, instalatii, echipamente)

costuri de instalare

costuri de formare a personalului

costuri pentru studii de piata

Valoarea

investitiei initiale (![]() )

se va determina astfel:

)

se va determina astfel:

![]() unde:

unde:

![]() - costul total al

dezvoltarii produsului

- costul total al

dezvoltarii produsului

![]() - costul utilajelor

- costul utilajelor

![]() - costul cladirilor

- costul cladirilor

![]() - cheltuieli de

instalare

- cheltuieli de

instalare

![]() - alte cheltuieli

- alte cheltuieli

![]() este valoarea adoptata

la selectarea produselor

este valoarea adoptata

la selectarea produselor

![]() in care

in care

![]() - numarul de utilaj

rezultat din calcului pe cele 6 categorii

- numarul de utilaj

rezultat din calcului pe cele 6 categorii

![]() - pretul unitar al unui

utilaj de tipul "i" si va fi adoptat cu valori cuprinse intre 500 si 800 de

milioane lei

- pretul unitar al unui

utilaj de tipul "i" si va fi adoptat cu valori cuprinse intre 500 si 800 de

milioane lei

Celelalte categorii de costuri se vor adopta astfel:

![]() =20%*

=20%*![]()

![]() =8%*

=8%*![]()

![]() =5%*

=5%*![]()

Admitand ca s-a obtinut o valoare la costul utilajelor egala cu 10 miliarde atunci vom avea:

![]() =10 miliarde lei

=10 miliarde lei

![]() =2 miliarde lei

=2 miliarde lei

![]() =800 milioane lei

=800 milioane lei

![]() = 500 milioane lei

= 500 milioane lei

De la subcapitol referilor la selectarea produselor se cunoaste ca:

![]() = 300 milioane lei

= 300 milioane lei

In aceste conditii investitia initiala totala va fi:

![]()

![]() =300+10000+2000+800+500(milioane)= 13,6 miliarde lei

=300+10000+2000+800+500(milioane)= 13,6 miliarde lei

CAPITOLUL 5 - Evaluarea economica a sistemului de productie proiectat (determinarea eficientei economice a noului sistem de productie)

In evaluarea economica a proiectelor de instalare a unor noi sisteme de productie pot fi utiliazate doua metode:

1.Metoda clasica traditionala

2.Metoda noua

1.In metodele clasice sau traditionale se incadreaza in principal doua metode:

a)metoda bazata pe timpul necesar pentru recuperarea investitiei initiale (pay back method)

b)metoda ratei de rentabilitate interna (internal rate of return)

a)Metoda timpului necesar (pay back method) sa metoda recuperarii investitiei initiale pentru rambursarea investitiei efectuate.

Numarul

de perioade (![]() )

sau termenul de recuperare a investitiei trebuie sa fie mai mic decat un numar

(T) de perioade astfel incat

)

sau termenul de recuperare a investitiei trebuie sa fie mai mic decat un numar

(T) de perioade astfel incat ![]() ,

unde

,

unde ![]() este fluxul de trezorerie sau cash-flow-ul in

cursul perioadei t care se calculeaza cu relatia:

este fluxul de trezorerie sau cash-flow-ul in

cursul perioadei t care se calculeaza cu relatia: ![]() unde

unde ![]() reprezinta ansamblul veniturilor in perioada t

iar

reprezinta ansamblul veniturilor in perioada t

iar ![]() reprezinta ansamblul cheltuielilor in perioada

t.

reprezinta ansamblul cheltuielilor in perioada

t.

Cash-flow-ul poate fi pozitiv sau negativ.

Un cash-flow negativ se inregistreaza de obicei in cursul primelor perioade. Acest cash-flow devine apoi pozitiv si continua sa creasca pana atinge maximum.

Modalitatea de evaluare a eficientei economice este urmatoarea:

-

se accepta un proiect daca ![]() unde

unde ![]() este un numar maxim de perioade elementare

fixate de specialistii in finante.

este un numar maxim de perioade elementare

fixate de specialistii in finante.

- daca

exista doua proiecte indentice sau concurente ![]() si

si ![]() se alege unul din cele 2 care satisface una

din relatiile:

se alege unul din cele 2 care satisface una

din relatiile:

![]() de pe

de pe ![]() se alege

se alege![]() in caz contrar se va alege

in caz contrar se va alege ![]() .

.

Exemple de calcul:

Din tabelul cu calcului cifrei de afaceri rezulta ca cifra de afaceri este de 34,220 miliarde lei.

Din tabelul aferent calculului costurilor unitare se iau valorile acestor costuri si cantitatile corespunzatoare pentru a putea calcula costul total anual redat in tabelul urmator:

|

Produsul |

Q |

c (costul unitar) |

ct (miliarde lei) |

|

1. Frigider | |||

|

2. Aragaz | |||

|

3. Masina de spalat | |||

|

4. Fier de calcat | |||

ct - costuri totale anuale pe fiecare produs si pe total produse, unde: ct=c*Q

![]() 5,399

5,399

Specialistii in finante apreciaza ca termenul necesar de recuperare a investitiilor de acest gen nu trebuie sa depaseasca 3 ani. Ca urmare vom avea:

![]() de aici

rezulta ca intestitia nu este eficienta d.p.d.v. economic.

de aici

rezulta ca intestitia nu este eficienta d.p.d.v. economic.

b)Metoda ratei de rentabilitate interna (internal rate of return)

Potrivit acestei metode se considera ca incasarile (cash-flow-ul) pierd din importanta lor pe masura ce se indeparteaza in timp (influenta factorului timp). Ca urmare se corecteaza cash-flow-ul cu un factor, numit fator de actualizare. Prin actualizarea valorilor se asigura comparatia in timp a acestora.

Rata de actualizare se alege tinand seama de urmatoarele criterii:

eficienta medie a fondurilor fixe si cirulante in ultimii 3-5 ani.

efieineta medie a sectorului sau ramurii din care face parte firma respectiva

rata dobanzii la credite bancare mai ales atunci cand va fi necesara obtinerea de credite

alta rata aleasa aleatoriu.

Fluxul net de trezorerie se calculeaza cu relatia:

![]()

Decizia privind varianta de investire in instalarea unui sistem de productie se alege in felul urmator:

se accepta un proiect daca FN<0

se va alege un

proiect intre ![]() si

si ![]() astfel:

astfel:

Daca

fluxul net pentru ![]() este mai mare decat fluxul net pentru

este mai mare decat fluxul net pentru ![]() se va alege

se va alege ![]() in caz contrar se va alege

in caz contrar se va alege ![]() .

.

Cunoscand fluxurile de trezorerie anuale situatia se prezinta in urmatorul tabel:

|

t | |||||

|

|

In

aceste conditii fluxul net de trezorerie va fi ![]() considerand rata de actualizare la un orizont

de timp de 5 ani si factorul de catualizare a=0,2 (a=rata de actualizare=20%)

astfel vom avea:

considerand rata de actualizare la un orizont

de timp de 5 ani si factorul de catualizare a=0,2 (a=rata de actualizare=20%)

astfel vom avea:

![]()

![]()

Concluzia: Invetitia este inveficienta si in cazul in care fluxurile de trezorerie anuale sunt actualizate deoarece fluxul net de trezorerie FN<0

CAPITOLUL6 - Determinarea amplasamentului optim pe baza minimizarii cheltuielilor de transport

5.1. Determinarea cantitatilor de materii prime si materiale necesare realizarii produselor

Pentru realizarea produselor din portofoliul stabilit se utilizeaza cinci categorii de materii prime si materiale. Consumurile de materiale sunt prezentatea in tabelul urmator:

|

Produsul |

Cantitatea (Q) |

Consumuri specifice de materii prime si materiale (Cs)kg/buc |

Total consum anual (Ca) kg |

|||||

|

m1 |

m2 |

m3 |

m4 |

m5 |

Total consum pe bucata (∑mi) kg/lei |

|||

|

Frigider | ||||||||

|

Aragaz | ||||||||

|

Masina de spalat |

|

|||||||

|

Fier de calcat | ||||||||

|

TOTAL | ||||||||

cs - consum specific fabricarii unui kg de produs (30-150kg)

ca - consum annual

Greutatea produselor finite se va considera 80% din totalul consumului de materiale pe bucata, restul de 20% reprezentand materialele refolosibile rezultate din procesul de fabricatie.

Ca urmare greutatea neta a produselor finite va fi cea redata in tabelul de mai jos:

|

Produsul |

Productia proiectata Q(buc./an) |

Greutatea unitarea neta (kg/buc.) 80% din consumul total de materiale |

Total greutate neta (kg) |

|

Frigider |

340x0,8=272 | ||

|

Aragaz |

360x0,8=288 | ||

|

Masina de spalat |

355x0,8=284 | ||

|

Fier de calcat |

350x0,8=280 | ||

|

TOTAL |

Pentru

asigurarea necesarului de materii prime si material, firma urmeaza sa se

aprovizioneze din 3 centre(surse): ![]() ,

,

![]() ,

,

![]() ,

in proportii de 30%, 30% si 40% din totalul de 1062120kg (adica 1062,12kg).

,

in proportii de 30%, 30% si 40% din totalul de 1062120kg (adica 1062,12kg).

Vanzarea

produselor se face prin intermediul a trei mari depozite situate in centrele de

consum ![]() ,

,

![]() si

si ![]() in proportie de respectiv 40%, 30% si 30% din

cantitatile aferente fiecarui produs.

in proportie de respectiv 40%, 30% si 30% din

cantitatile aferente fiecarui produs.

Ca urmare cantitatile de materii prime ce trebuiesc transportate de la centrele de aprovizionare catre locul de amploare vor fi:

De la ![]() : 1062120x0,3=318636

: 1062120x0,3=318636

De la ![]() : 1062120x0,3=318636

: 1062120x0,3=318636

De la ![]() : 1062120x0,4=424848

: 1062120x0,4=424848

5.2. Determinarea greutatii produselor finite ce trebuiesc transportate catre centrele de consum.

Cantitatile ce urmeaza sa fie transportate catre cele trei centre de consum sunt calculate in tabelul:

|

Produsul |

Productia proiectata Q (buc/an) |

Centre de desfacere |

||

|

|

|

|

||

|

Frigider |

0,4x1420=568 |

0,3x1420=426 |

0,3x1420=426 |

|

|

Aragaz |

0,4x1150=460 |

0,3x1150=345 |

0,3x1150=345 |

|

|

Masina de spalat |

0,4x770=308 |

0,3x770=231 |

0,3x770=231 |

|

|

Fier de calcat |

0,4x450=180 |

0,3x450=135 |

0,3x450=135 |

|

Ca

urmare cantitatea de produse finite ce trebuiesc transportate catre centrele de

desfacere ![]() ,

,

![]() si

si ![]() vor fi:

vor fi:

Catre

centru ![]() :

:

|

Frigider |

568buc x 272kg/buc= 154496kg |

|

|

Aragaz |

460buc x 288kg/buc= 132480kg |

|

|

Masina de spalat |

308buc x 284kg/buc= 87472kg |

|

|

Fier de calcat |

180buc x 280kg/buc= 50400kg |

|

|

TOTAL |

kg |

|

Catre

centrul ![]() :

:

|

Frigider |

426buc x 272kg/buc=115872kg |

|

|

Aragaz |

345buc x 288kg/buc=99360kg |

|

|

Masina de spalat |

231buc x 284kg/buc=65604kg |

|

|

Fier de calcat |

135buc x 280kg/buc=37800kg |

|

|

TOTAL |

kg |

|

Catre

centrul ![]() :

:

|

Frigider |

426buc x 272kg/buc=115872kg |

|

|

Aragaz |

345buc x 288kg/buc=99360kg |

|

|

Masina de spalat |

231buc x 284kg/buc=65604kg |

|

|

Fier de calcat |

135buc x 280kg/buc=37800kg |

|

|

TOTAL |

kg |

|

5.3.Determinarea coordonatelor de amplasament a firmei proiectate pentru a obtine o valoare minima a cheltuielilor de transport

Pentru

efectuarea calculelor se vor trasa axele de coordonate pe harta Romaniei,

fixandu-se originea intr-o anumita localitate bine determinata avand in vedere

regiunile istorice ale tarii:

Centrele de aprovizionare:

![]() = Miercurea Ciuc

= Miercurea Ciuc

![]() = Botosani

= Botosani

![]() = Vaslui

= Vaslui

Centre de consum (desfacere):

![]() =

=

![]() =

=

![]() =

=

Intreprinzatorul a incheiat un contrac cu o firma de transport cu auto-utilitare de 16 tone care asigura atat aprovizionarea cu materii prime cat si distributia produselor finite.

In acest contract este precizat faptul ca taxarea se face in lei pe tona-km, iar pretul este de 13000 lei/tona-km.

Greutatile de transport sunt urmatoarele:

![]() 318,636 tone

318,636 tone

![]() 318,636 tone

318,636 tone

![]() 424,848 tone

424,848 tone

![]() 424,848 tone

424,848 tone

![]() 318,636 tone

318,636 tone

![]() 318,636 tone

318,636 tone

Toleranta pentru determinarea amplasarii optime (parametrul T=5km)

Harta utilizata: Harta fizica a Romaniei

Scara hartii: 1:2250000

Asadar: 1km=1000m=1000000mm

Rezulta ca pe harta 1mm=2,25km; 1cm=22,5km.

Sistematizarea informatiilor privind centrele de aprovizionare si desfacere

|

Localitate |

Coordonate in mm |

Coordonate km |

|

Miercurea Ciuc |

| |

|

Botosani |

| |

|

Vaslui |

| |

|

|

| |

|

|

| |

|

|

|

1mm harta ....... 2,25 km reali

11mm

harta ....... ![]() =11x2,25=24,75

=11x2,25=24,75

22mm

harta ....... ![]() =22x2,25=49,5

=22x2,25=49,5

38mm

harta ....... ![]() =38x2,25=85,5

=38x2,25=85,5

89mm

harta ....... ![]() =89x2,25=200,25

=89x2,25=200,25

75mm

harta ....... ![]() =75x2,25=168,75

=75x2,25=168,75

34mm

harta ....... ![]() =34x2,25=76,5

=34x2,25=76,5

30mm

harta ....... ![]() =30x2,25=67,5

=30x2,25=67,5

50mm

harta ....... ![]() =50x2,25=112,5

=50x2,25=112,5

48mm

harta ....... ![]() =48x2,25=108

=48x2,25=108

31mm

harta ....... ![]() =31x2,25=69,75

=31x2,25=69,75

70mm

harta ....... ![]() =70x2,25=157,5

=70x2,25=157,5

61mm

harta ....... ![]() =61x2,25=137,25

=61x2,25=137,25

Pentru a determina coordonatele de amplasare in conditii de optim trebuie ca relatia cheltuielilor de transport S(x,y) sa fie optimizata, adica:

Pentru a afla valorile lui x si y care minimizeaza functia cele doua variabile S(x,y); se calculeaza derivatele partiale si se egaleaza cu 0, adica:

Acest sistem nu poate fi rezolvat pe cale analitica, de aceea se fac transformarile urmatoare:

Se aplica metoda aproximarilor succesive care permit sa ajungem la o solutie optima prin pasi succesivi.

Se pleaca de la o prima

aproximare a localitatii optime si se inlocuiesc valorile coordonatelor sale ![]() si

si ![]() aflate in membrul drept. In acest mod se obtin

in partea stanga noile valori ale lui x si y care reprezinta coordonatele unei

noi aproximari, mai buna decat precedenta.

aflate in membrul drept. In acest mod se obtin

in partea stanga noile valori ale lui x si y care reprezinta coordonatele unei

noi aproximari, mai buna decat precedenta.

In continuare se introduc din nou aceste valori in partea dreapta a sistemului de ecuatii si se obtin valori pentru x si y din partea stanga a sistemului de ecuatii. Se introduc deci de fiecare data in membrul din dreapta coordonatele furnizate de membrul stang, la precedenta iteratie.

Procesul este oprit in situatia in care diferenta

dintre ultima si penultima aproximare, atat pentru ![]() cat si pentru

cat si pentru ![]() este inferioara tolerantei T=5km.

este inferioara tolerantei T=5km.

Problema care se pune este gasirea unei aproximatii. Se adopta pentru aceasta prima aproximatie, coordonatele centrului de gravitate a sistemului care se calculeaza cu relatiile:

;

;

Ca urmare se vor calcula valorile:

![]() 318,636 x 13000=4142268

318,636 x 13000=4142268

![]() 318,636 x 13000=4142268

318,636 x 13000=4142268

![]() 424,848 x 13000=5523024

424,848 x 13000=5523024

![]() 424,848 x 13000=5523024

424,848 x 13000=5523024

![]() 318,636 x 13000=4142268

318,636 x 13000=4142268

![]() 318,636 x 13000=4142268

318,636 x 13000=4142268

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() =costurile

de transport pentru a transporta greutatile

=costurile

de transport pentru a transporta greutatile ![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() pe distanta de 1km. Se calculeaza prima aproximatie

folosind relatiile corespunzatoare:

pe distanta de 1km. Se calculeaza prima aproximatie

folosind relatiile corespunzatoare:

Elementul de calcul:

|

Gi |

t |

ai |

|

|

|

|

|

Total |

|

|

|

|

|

numarator x |

numarator y |

numitor |

|

TOTAL |

rezulta ca

solutia este optima

rezulta ca

solutia este optima ![]() ;

;![]()

CAPITOLUL 7 - Alegerea modului de amenajare si de organizare spatiala a

sistemului de productie

Exista patru tipuri de amenajare sau de organizare spatiala a productiei:

a) amenajarea functionala sau pe grupe emogene de masini, numita si amenajarea pe sectiuni functionale sau pe sectiuni omogene. Acestei forme ii corespund organizarea dupa sistemul in flux discontinuu sau sistemul job-shop;

b) amenajarea spatiala in linie sau dupa produsul fabricat careia ii corespunde organizarea dupa sistemul in flux continuu sau flow-shop;

c) amenajarea dupa pozitii fixe care este tot de tipul organizarii in flux discontinuu sau job-shop;

d) amenajarea celulara care apartine de asemenea organizarii in flux discontinuu sau job-shop.

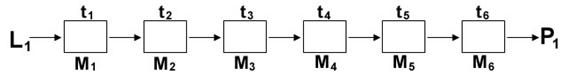

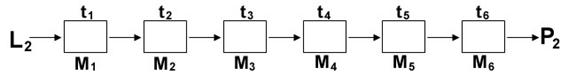

Intreprinderea

organizata realizeaza patru produse ce sunt prelucrate fiecare la 6 tipuri de

utilaje (![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() )

in aceeasi succesiune.

)

in aceeasi succesiune.

Ca urmare se pot adopta urmatoarele tipuri de amenajare spatiala si respectiv de organizare spatiala a productiei.

Amenajarea functionala sau pe grupe omogene de masini, respectiv organizarea in flux discontinuu sau job-shop. In functie de spatiul disponibil acesta se poate prezenta astfel:

![]() - mijloc de transport discontinuu

- mijloc de transport discontinuu

Se pot prelua simultan cele patru tipuride produse sau in mod succesiv, in functie de comenzile primite de la clienti.

Amenajarea celulara, respectiv organizarea productiei de atelier sau de sectie in celule sau echipe autonome (organizarea in "insulite" de productie)

Cele patru tipuri de utilaje pot fi grupate in 4 celule, in 3 celule, in 2 celule de fabricatie, astfel:

a) organizarea in 4 celule, fiecare fabricand un produs;

b) organizarea in 3 celule: 2 celule fabricand cate un singur produs si o celula care sa fabrice 2 produse;

c) organizarea in 2 celule, fiecare fabricand cate 2 produse.

De exemplu varianta c) ar putea arata in felul urmator:

Repartizarea masinilor pe celule ar trebui facuta in functie de cantitatile de productie care se fabrica anual si cu tipuri de prelucrare. Ar trebui sa se faca un calcul al necesarului de utilaje pe fiecare celule. In cadrul fiecarei celule trebuie aleasa ce mai buna amenajare a utilajelor.

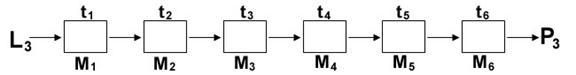

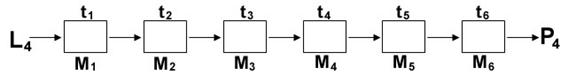

Amenajarea spatiala in linie sau dupa produsul fabricat, respectiv organizarea dupa sistemul in flux continuu sau flow-shop.

Pot fi organizate 4 linii de productie mono-obiect cu flux continuu sau discontinuu, care sa fabrice fiecare cate un singur produs. De asemenea se pot organiza 2 linii multi-obiect, fiecare prelucrand cate 2 produse cu fluxcontinuu, sau discontinuu si, in sfarsit se pot organiza o singura linie tehnologica multi-obiect cu flux discontinuu.

Admintand ca se organizeaza 4 linii tehnologice mono-obiect cu flux discontinuu, schema aranjarii arata in felul urmator:

Frigider:

Aragaz:

Masina de spalat:

Fier de calcat:

Determinarea parametrilor organizatorici de functionare a liniilor tehnologice:

Calculul tactului sau cadentei fiecarei linii tehnologice.

Se va considera ca liniile lucreaza intr-un singur schimb pe zi, a cate 8 ore. Durata schimbului 8 ore:

![]() ore / bucata ; in care:

ore / bucata ; in care:

![]() - timpul disponibil in

ore pe an de functionare a liniei

- timpul disponibil in

ore pe an de functionare a liniei

Q - productia anuala programata

![]() - tactul fiecarei linii

- tactul fiecarei linii

![]() ; in

care:

; in

care:

![]() - numarul de

schimburi/zi

- numarul de

schimburi/zi

![]() - durata unui schimb in

ore

- durata unui schimb in

ore

![]() - zile lucratoare/an

- zile lucratoare/an

k - procentul intreruperilor reglementate (pauze pentru odihna), (operatii de deservire tehnico-organizatorica), care se va considera 20%

![]() ore/an

ore/an

![]() ore/buc.

ore/buc.

![]() ore/buc.

ore/buc.

![]() ore/buc.

ore/buc.

![]() ore/buc.

ore/buc.

Numarul de masini sau numarul locurilor de munca

Frigider

![]()

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

; ![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

TOTAL 42,77 43 masini

Eficacitatea liniei:

![]()

![]() in care: ti - timpii unitari de prelucrare

in care: ti - timpii unitari de prelucrare

Tu - timpul de utilizare a locurilor de munca

Tu=Na.l.m.:tc unde:

Na.l.m = numarul total adaptat al locurilor de munca (al masinilor)

tc=tactul sau cadenta liniei

![]()

![]()

![]()

Aragaz

![]()

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

TOTAL 22,61 24 masini

![]()

Masina

de spalat ![]()

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

TOTAL 29,83 30 masini

![]()

Fier

de calcat ![]()

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

![]() ;

;![]() masini

masini

TOTAL 5,79 6 masini

![]()

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3000

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved