| CATEGORII DOCUMENTE |

| Alimentatie nutritie | Asistenta sociala | Cosmetica frumusete | Logopedie | Retete culinare | Sport |

Universitatea de Stiinte Agronomice si Medicina Veterninara

Facultatea de Medicina Veterinara Bucuresti

Specializarea Igiena Alimentelor si Sanatate Publica

AVANTAJUL IMPLEMENTARII SISTEMELOR DE SIGURANTA

ALIMENTARA INTR-O UNITATE

SPECIALIZATA DE PROCESARE A CARNII

CAPITOLUL 1

INTRODUCERE

Cea mai importanta problema pentru organizatii este monitorizarea si masurarea satisfactiei clientilor. Societatile trebuie sa stabileasca metodele cele mai adecvate pentru acest lucru, iar metoda cea mai buna este chestionarul, conceput de sectorul marketing, dat periodic spre completare clientilor si apoi analizat. Satisfactia ridicata sau scazuta a clientilor poate fi masurata prin numarul de complimente sau de reclamatii primite, dar o abordare mai dinamica este de a dezvolta impreuna cu clientii niste indicatori cheie de performanta si de a lua masuri. Acesti indicatori tipici din industria alimentara cuprind: dezvoltarea unui produs nou mai bun decat al concurentei, rapiditatea cu care se lanseaza produsul, planificarea si publicitatea, aderarea la standardele tehnologice cerute, calitatea produsului, receptivitatea la problemele aparute.

Scara de atingere a Calitatii Totale care inseamna de fapt calitatea produselor, proceselor, mediului, oamenilor are ca prima treapta intelegerea calitatii. Asa ca este nevoie de devotament si autoritate din partea managementului. Pentru ca temelia sistemului de Management al Calitaii Totale sa fie durabila este necesara o proiectare si o planificare a calitatii, masuratori, analize ale costurilor calitatii, utilizarea unor instrumente eficiente de imbunatatire, capabilitate, organizare, o buna comunicare munca in echipa si instruiri repetate in domeniul calitatii.

Organizatiile trebuie sa aiba un sistem de audit intern care sa asigure ca agenda pentru analiza produsului si managementului lansarii acestuia ia in considerare sistemul HACCP si datele de iesire asociate acestuia, deoarece sistemul de Management al Calitatii este utilizat pentru a conduce procesul HACCP. Daca aceste date de iesire din HACCP sunt integrate la baza sistemului de Management ala Calitatii, programul de audituri interne le va audita de asemenea prin verificarea functionarii efective a sistemului.

Planul calitatii identifica la organizatii, punctele de verificare pentru testarea materiei prime, a produselor in lucru si finite si a ambalarii. Analiza riscului este utilizata pentru a identifica punctele critice de control, prin testele bazate pe simturi ti testele speciale. Testele care se bazeaza pe simturi (vaz, miros, gust) trebuie sa combine urmatoarele elemente: detinerea de loturi standard de referinta, calificarea, examinarea, instruirea si reevaluarea personalului din organizatii care efectueaza testarea si proceduri pentru a se asigura consecventa pe termen lung. Testele speciale se fac pe esantioanele pastrate din produsele fabricate, in special pe perioade termenului de garantie. La testele organoleptice se fac si testari de laborator. Un alt punct comun care trebuie luat in seama este Controlul produsului neconform (ISO 9001/2000).

Produsul neconform trebuie identificat prin inspectie de responsabilii desemnati de organizatii, prin audituri interne sau ca rezultat al oricarui tip de audit (igiena, pastrarea in depozite). Pentru organizatii este foarte important sa depisteze problemele inainte de a o face clientul. Sistemul trebuie sa previna utilizarea unor astfel de produse, care ar putea prezenta vreun risc pentru sanatatea consumatorilor si trebuie luate masuri pentru a se asigura indepartarea acestora.

Pentru a putea realiza o imbunatatire continua organizatiile romanesti trebuie sa monitorizeze si sa analizeze toate datele obtinute despre performanta produselor (numar de neconformitati, reclamatii ale clientilor, date despre respingeri ale acestora). Transformarea acestor date in informatii utile necesita o analiza atenta si utilizarea unor metode adecvate care vor ajuta la procesul tehnologic.

Imbunatatirea continua a produselor traditionale romanesti este prioritate maxima pentru specialistii societatilor. Organizatiile trebuie sa-si imbunatateasca continuu eficacitatea sistemului de management al calitatii, prin utilizarea politicii referitoare la calitate, a obiectivelor calitatii, a rezultatelor calitatii, a analizei datelor, a actiunilor corective si preventive si a analizei efectuate de management. Organizatiile trebuie sa puna in practica sisteme pentru a asigura aplicarea actiunilor corective daca considera ca lucrurile nu merg asa cum ar trebui, pentru a inregistra actiunile intreprinse si pentru a preveni reaparitia sau aparitia problemelor. Cand se identifica o problema, nu este necesar numai sa se corecteze imediat situatia, ci trebuie sa se identifice cauza fundamentala, care odata identificata trebuie intreprinse masuri pentru a preveni reaparitia. Conceptul de actiune corectiva din metoda HACCP descrie prelucrarea produselor neconforme, precum si neconformitatile si corectarea situatiei. Conceptul de actiune corectiva din ISO 9001/2000 se bazeaza pe cercetarea cauzelor intr-o astfel de maniera incat sa conduca la eliminarea problemei chiar de la sursa neconformitatii.

Pentru eliminarea neconformitatii, organizatiile trebuie sa intreprinda actiuni pentru eliminarea cauzelor potentialelor neconformitati, cu scopul de a preveni aparitia acestora. Cauzele problemelor, atunci cand apar, sunt clar identificate si trebuie controlate si utilizate pentru procesele si procedurile de retehnologizare pentru a se preveni reaparitia neconformitatii. Aceste informatii pot fi utile pentru zonele predispuse la potentiale probleme si pentru modificarea practicilor de lucru pentru a se asigura ca nu apar probleme. Actiunea preventiva din cadrul organizatiilor va conduce la imbunatatirea

practicilor de lucru si la dezvoltarea sistemelor de calitate. Pentru imbunatatirea sistemelor este important ca acele informatii din actiunea preventiva sa constituie feed- back-ul pentru analiza efectuata de management.

Cand este cazul, utilizarea tehnicilor de analiza a riscurilor trebuie aplicata pentru a se indeplini aspectele de prevenire din ISO 9001/2000 . Din acest motiv, HACCP este un instrument prioritar cand se intreprinde actiunea preventiva. Actiunea preventiva trebuie utilizata de organizatii pentru a se asigura ca sistemul HACCP aduce imbunatatirea continua si de asemenea, ar putea sa fie corelata cu identificarea potentialelor riscuri, in special in timpul modificarii si dezvoltarii procesului de productie. Pentru ca sistemul de Management al Calitatii Totale (TQM) sa fie implementat cu succes angajatii din cadrul organizatiei trebuie sa fie constientizati in legatura cu politica si obiectivele calitatii si cu modul in care actiunile lor pot influenta performanta firmei in ceea ce priveste calitatea.

Prin implementarea unui sistem TQM , organizatiile au o serie de avantaje cum ar fi: organizarea unui sistem prin care se raporteaza nivelul calitatii la cerintele clientilor, personal bine pregatit la toate nivelurile, realizarea studiilor de piata si analiza calitatii concurentei, depasirea concurentilor, eliminarea risipei.

CAPITOLUL 2

2.1 POLITICA SIGURANTEI ALIMENTARE

Sistemul HACCP se refera la abordarea preventiva in ceea ce priveste siguranta alimentara si farmaceutica care se adreseaza pericolelor fizice, chimice si biologice. HACCP este utilizat in industria alimentara pentru a identifica potentialele pericole in ceea ce priveste siguranta alimentara, actiunea cheie, cunoscuta si sub numele de Punct Critic de Control (PCC), fiind utilizata pentru a reduce sau a elimina riscul producerii anumitor pericole. Sistemul este folosit in toate stadiile de productie a alimentelor si a proceselor auxiliare, care includ ambalarea, distributia etc. Implementarea sistemului HACCP se bazeaza pe principii tehnice si stiintifice care asigura siguranta alimentelor. Cel mai important aspect in ceea ce priveste sistemul HACCP este acela ca este un sistem de prevenire a potentialelor pericole. Prevenirea pericolelor nu poate fi realizata prin inspectarea produsului finit, deci controlarea procesului de productie cu ajutorul HACCP ofera cea mai buna abordare. Aplicarea sistemului HACCP este sistematica deoarece se realizeaza analiza si implementarea pe baza tipurilor de pericole.

Sistemul HACCP are doua mari componente: HA din HACCP, care reprezinta partea logica in ceea ce priveste analiza pericolelor si ofera raspuns unor intrebari de baza precum Unde ? si Cand ? in ceea ce priveste potentialele pericole. CCP din HACCP reprezinta punctele critice de control care ofera controlul proceselor si dovada acestui control. Obiectivul principal al HACCP este acela de a face produsul cat se poate de sigur si de a putea dovedi ca produsul a fost procesat in aceeasi maniera. Acest lucru nu inseamna ca HACCP ofera o asigurare de 100% in ceea ce priveste siguranta alimentara a consumatorilor, dar inseamna ca procesul de elaborare al produsului este cat se poate de bine organizat.

Carnea si preparatele din carne au constituit de multe ori cauza multor imbolnaviri ale consumatorilor, in special datorita prezentei microorganismelor patogene prezente atat in materia prima, cat si datorita proliferarii acestora, ulterior pe durata procesului tehnologic si chiar in conditiile manipularii inadecvate in servirea la consumator.

La fel ca si in alte sectoare ale industriei alimentare, respectarea bunelor practici de productie (GMP) si igiena (GHP) sunt cerinte preliminare esentiale, insa problema sigurantei alimentului nu poate fi rezolvata complet decat prin aplicarea sistemului HACCP care face posibila identificarea si tinerea sub control a riscurilor specifice domeniului vizat.

Adesea, in abatoare si in intreprinderile de procesare a carnii controlul sanitar-veterinar se asimileaza sistemului HACCP, ceea ce reprezinta de fapt o confuzie generata de regula de ignoranta celor care refuza sa accepte noile informatii si abordari promovate de un sistem de management al sigurantei alimentului. Rezulta de aici ca un control sanitar-veterinar eficient este o componenta a sistemului HACCP, dar nu se rezuma numai la aceasta, fiind mult mai complex, orientat pe abordarea de tip proces si supus imbunatatirii continue.

2.2 CONSTITUIREA SI ORGANIZAREA ECHIPEI HACCP

Echipa HACCP este structura operationala indispensabila implementarii sistemului HACCP. Este necesara crearea unei echipe pluridisciplinare formata din specialisti cu experienta. Acesta reuneste participantii dintr-o unitate de productie ce au dobandit cunostintele specifice si o experienta in controlul calitatii (managementul general, responsabilul de calitate, expertii tehnici, maistrii, muncitori etc.)

Echipa trebuie sa fie alcatuita din maximum 5-6 persoane, in functie de necesitati. Structura echipei trebuie sa fie functionala si absolut neierarhica. Echipa HACCP va colabora cu personalul de pe teren care se va ocupa de punerea in practica ulterior a sistemului HACCP. Valoarea studiului va consta in cunoasterea completa a produsului, procesului si a pericolelor luate in studiu.

Personalul selectat trebuie sa posede cunostinte de baza legate de: utilaje (echipamente utilizate in procesul de productie), aspecte practice ale operatiilor tehnologice si de mentenanta, fluxul tehnologic, aspecte legate de microbiologia alimentelor, principiile si tehnicile HACCP. Din echipa HACCP pot face parte si persoane din afara unitatii, in caz de nevoie.

Managerul general al unitatii stabileste responsabilul de program HACCP si impreuna cu acesta vor alcatui si coordona echipa HACCP, asigurandu-se aplicarea corespunzatoare a principiilor HACCP.

Managerul general impreuna cu responsabilul HACCP vor intreprinde urmatoarele actiuni:

organizarea Departamentului igiena-siguranta alimentului;

evaluarea si selectia personalului ;

organizarea echipei HACCP;

stabilirea responsabilitatilor si documentarea fiselor de post;

stabilirea regulamentului de functionare a echipei HACCP;

stabilirea programului de lucru si a planului de instruire;

Inainte de demararea lucrului in echipa este necesara o organizare initiala. Conducerea unitatii stabileste liderul echipei HACCP care alcatuieste si coordoneaza echipa HACCP, asigurandu-se de aplicarea corespunzatoare a conceptului. Echipa permanenta care are misiunea de a proiecta si de a implementa sistemul HACCP poate fi alcatuita din: liderul echipei HACCP - cu experienta in aplicarea HACCP (responsabilul calitate), un specialist in probleme de proces (inginer mecanic), un specialist in probleme de igiena, consultati externi.

Echipa defineste scopul si obiectivele studiului HACCP (analiza unei linii de fabricatie si a unui produs precum si considerarea unei categorii de pericole), apreciaza limitele critice de lucru si stabileste planul de lucru HACCP. Obiectivele trebuie sa fie bine definite. Se stabileste clar daca planul HACCP se limiteaza numai la securitatea clientului (pericole de ordin biologic, chimic, fizic) sau include si alte aspecte legate de specificatia produsului finit. Informatiile necesare (lista de materii prime, materiale, diagrama de flux, date despre produs/proces) in acest caz trebuie pregatite inaintea studiului.

Echipa HACCP va avea si un secretar.

Responsabilitatile si atributiile liderului echipei HACCP sunt urmatoarele:

selectarea membrilor echipei HACCP;

propunerea unor schimbari in echipa daca este nevoie;

coordonarea muncii echipei HACCP;

este reprezentantul echipei in relatiile cu managementul intreprinderii;

imparte responsabilitatile celorlalti membrii ai echipei HACCP;

asigura aplicarea corespunzatoare a conceptului HACCP;

asigura atingerea scopului implementarii sistemului HACCP;

prezideaza intalnirile echipei HACCP in cadrul carora membrii sa isi poata exprima deschis ideile.

urmareste aplicarea in practica a deciziilor echipei HACCP;

Secretarul echipei HACCP are urmatoarele responsabilitati:

o organizeaza intalnirile membrilor echipei;

o inregistreaza rezultatele intalnirilor membrilor echipei;

o inregistreaza deciziile luate de echipa HACCP.

Inaintea demararii lucrului in echipa liderul acesteia va realiza un program de pregatire a echipei HACCP care va contine:

prezentarea membrilor echipei HACCP;

prezentarea obiectivului general al implementarii HACCP;

prezentarea metodei HACCP (conceptul HACCP, principiile HACCP, etapele de implementare a sistemului HACCP);

stabilirea programului de lucru si a responsabilitatilor concrete pentru fiecare membru al echipei HACCP;

Documentele care rezulta in urma parcurgerii acestei etape:

decizia de numire a presedintelui echipei HACCP si a celorlalti membrii ai echipei, cu responsabilitatile aferente;

fisele posturilor actualizate, cu responsabilitatile care decurg si din cerintele sistemului HACCP.

CAPITOLUL 3

3.1 DESCRIEREA PRODUSULUI

Din punct de vedere tehnologic, prin termenul de ''carne'' se intelege carcasa mamiferelor in conditiile in care rezulta dupa sacrificarea animalelor, adica dupa indepartarea subproduselor comestibile si necomestibile si a partilor utilizabile in alte domenii de activitate decat industria alimentara.

Carnea reprezinta de fapt musculatura striata a carcasei impreuna cu toate tesuturile cu care vine in legatura naturala, adica impreuna cu tesutul conjunctiv, tesutul gras, tesutul osos, vase de sange si nervii care se gasesc in musculatura striata. Proportia acestor tesuturi in carne este diferita in functie de calitatea acesteia, care la randul ei este determinata de specie, rasa, varsta, sex, starea de ingrasare si regiunea anatomica considerata.

Comercializarea catre consumator a carnii se face insa sub forma transata, dezosata, portionata si ambalata. Pe tot traseul de sacrificare pana la consum, frigul artificial are un rol esential in conservarea carnii.

Clasificarea carnii

Dupa starea termica, carnea de bovine poate fi

calda;

zvantata;

refrigerata;

congelata

Carnea de porc si de ovine poate fi:

zvantata;

refrigerata;

congelata;

Carnea de pasare

Speciile de pasari cu valoare mai importanta in alimentatia umana sunt : gainile, curcanii, ratele si gastele. Dintre acestea, in consumul intern si mondial, ponderea cea mai mare o detin gainile.

Cea mai mare parte din productia de pasari conservate prin frig o reprezinta puii, in special cei de 9-12 saptamani.

Carnea de pasare, adica muschii care acopera scheletul, prezinta o serie de proprietati si o anumita compozitie chimica, dependente de specie, varsta, de gradul de ingrasare, de portionarea anatomica etc.

Subproduse comestibile

a) organe: limba, creier, inima, plamani, ficat, splina si uger;

b) subproduse propriu-zise: capete, picioare, urechi, cozi si sorici, burta, mure, ghemuri de la bovine, slung de la porcine, carne de pe beregati la bovine, mate de miel, sange ;

Organele au valoare alimentara foarte ridicata, datorita continutului in proteine si lipide, dar mai ales prin continutul in vitamine si minerale.

Carnea de bovina (STAS 2713-74)

Carcasele de carne de manzat si vita se impart in sferturi. Carcasele de carne de vitel se livreaza intregi sau impartite in jumatati (semicarcase).

Sferturile si semicarcasele trebuie sa fie fara cap, cu coada (sectionata intre prima si a doua vertebra si livrata impreuna cu carcasa), fara extremitatile membrelor de la articulatiile carpometacarpiene si tarsometatarsiene, fara resturi de organe interne, de uger si de grasime aderenta (seu de la rinichi si de la bazin) si fara regiuni anatomice depreciate sau lipsa.

Despicarea in jumatati trebuie sa se faca prin sectionarea corpului vertebrelor, astfel incat sa fie deschis canalul medular pe toata lungimea lui si sa fie scoasa maduva spinarii.

Suprafata carnii trebuie sa fie curata, nemurdarita de continut intestinal sau de alte impuritati, curatata de contuzii sau parti hemoragice.

Plaga de sangerare trebuie sa fie curatata, fara cheaguri de sange sau portiuni infiltrate de sange.

Sferturile si semicarcasele trebuie sa fie bine fasonate, fara sa aiba bucati de carne sau de grasime desprinse partial de suprafata.

Carnea de porcina (STAS 2443-74)

Semicarcasa trebuie sa fie fara cap , fara gusa si fara extremitatiile membrelor de la articulatiile carpometacarpiene si tarsometatarsiene.Semicarcasa trebuie sa fie fara coada (se admit maxim doua vertebre codale) , fara resturi de organe interne, fara osanza si fara portiuni anatomice depreciate sau lipsa.

Despicarea in jumatati se face prin sectionarea corpului vertebrelor, astfel incat sa fie deschis canalul medular pe toata lungimea lui si sa fie scoasa maduva spinarii; se admite frangerea coloanei vertebrale care nu depreciaza masa musculara adiacenta.

Suprafata carnii trebuie sa fie curata, fara cheguri, nemurdarita de continutul intestinal sau de alte impuritati, curatata de contuzii sau parti hemoragice.

Plaga de sangerare trebuie sa fie curatata, fara cheaguri de sange sau portiuni infiltrate cu sange.

La semicarcasele destinate fondului pietii si consumului colectiv stratul de slanina (inclusiv soricul) nu trebuie sa depaseasca 5 cm in dreptul vertebrelor 5 si 6.

Carnea de ovine si caprine (STAS 3275-75)

Carnea de oaie, berbec, batal si capra si carnea de miel ingrasat se prelucreaza in carcase intregi , cu capul, picioarele si coada detasate si fara organe interne.

Carnea de miel se prelucreaza in carcase intregi , ci capul nedetasat si cu picioarele si coada detasate; se livreaza cu organe interne aferente (ficat, plamani, rinichi, inima) gasite comestibile la examenul sanitar veterinar.

Detasarea extremitatilor membrelor se face la articulatiile carpometacarpiene si tarsometatarsiene.

Suprafata carnii trbeuie sa fie curatata, nemurdarita de continutul intestinal sau de alte impuritati, curatata de contuzii si parti hemoragice.

Placa de sangerare trebuie sa fie curatata, fara cheguri de sange sau portiuni infitrate de sange.

Carcasele trebuie sa fie astfel fasonate incat sa nu atarne bucati de sange sau grasime.

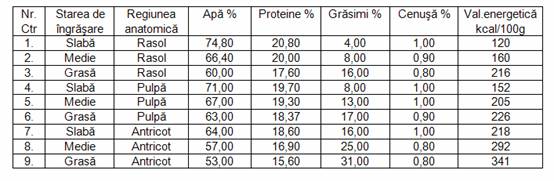

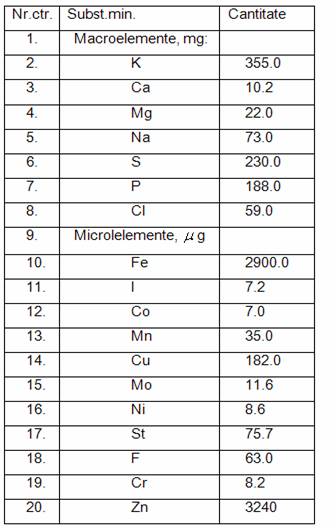

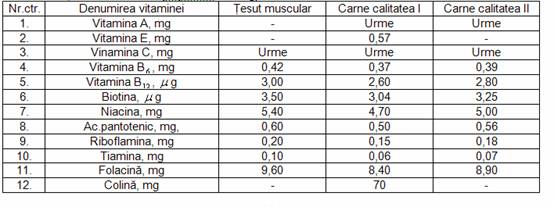

Compozitia chimica a carnii este determinata de proportia diferitelor tesuturi, proprotie care variaza in functie de varsta, specie, stare de ingrasare si regiunea anatomica.

La compozitia chimica a carnii, in afara de apa, proteine si lipide trebuie sa avem in vedere si continutul in substante minerale si vitamine.

Caracteristicile fizice ale carnii, in particular, greutatea specifica,au importan-

ta in determinarea spatiilor de depozitare.

Greutatea specifica a carnii fara os variaza in functie de starea de ingrasare si de portiunea anatomica considerata.

Carnea de vita slaba are greutatea specifica

de 1020-1077 kgf/![]() ,

cea cu stare de ingrasare medie are greutatea specifica 1020-1065 kgf/

,

cea cu stare de ingrasare medie are greutatea specifica 1020-1065 kgf/![]() ,

iar carnea de vita grasa are greutatea specifica 960-970 kgf/

,

iar carnea de vita grasa are greutatea specifica 960-970 kgf/![]() .

Carnea de porc grasa are greutatea specifica 940-970 kgf/

.

Carnea de porc grasa are greutatea specifica 940-970 kgf/![]() , iar cea cu ingrasare medie 1040-1080 kgf/

, iar cea cu ingrasare medie 1040-1080 kgf/![]() .

.

Carcasele si semicarcasele se depoziteaza in camere frigorifice agatate, in carlige, de membrele inferioare.

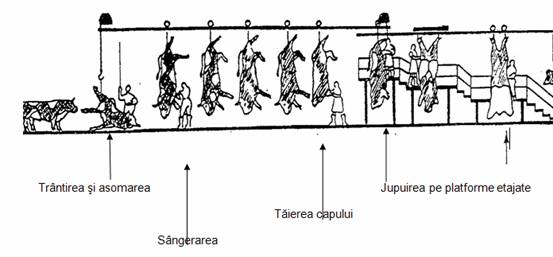

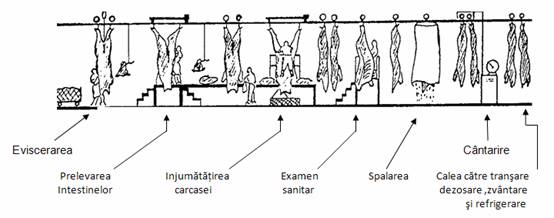

3.2 ELABORAREA DIGRAMEI DE FLUX TEHNOLOGIC

Transarea este operatiunea de sectionare a carcasei(intreaga, jumatate, sferturi) in portiuni anatomice mari in vederea dezosarii si alegerii pe calitati.

La transarea carnii de vita primita in sferturi anterioase si posterioare se obtin urmatoarele piese mari: din sfertul anterior se obtin spata, gatul, sternul, antricotul, grebanul, pieptul; din sfertul posterior se obtin coada, muschiul, vrabioara, pulpa.

Dezosarea este operatiunea de separare a carnii de oase.

Alegerea carnii este operatiunea prin care se indeparteaza grasimea si tesuturile cu valoare alimentara redusa, cunoscute sub denumirea de flaxuri)tendoane, fascii conjunctive, cordoane neuro-vasculare, cheaguri de sange, stampilele), realizandu-se si impartirea calitatii.

Carnea de vita este aleasa pe trei calitati, in functie de cantitatea de tesut conjunctiv pe care o contine:

calitatea I, care contine pana la 6% tesut conjunctiv;

calitatea a II-a, care contine pana la 20% tesut conjunctiv;

calitatea a III-a, care peste 20% tesut conjunctiv;

Depozitarea

Se realizeaza in depozite frigorifice la 2-4![]() C

si la o umiditate relativa de 85% pentru 24h (maximum 3 zile), incarcarea

specific fiind 50-150 kg/m

C

si la o umiditate relativa de 85% pentru 24h (maximum 3 zile), incarcarea

specific fiind 50-150 kg/m![]() suprafata

utila, respective 90-180 kg/m liniar, linie aeriana.Racirea depozitului se

realizeaza cu baterii de racire montate pe pereti.

suprafata

utila, respective 90-180 kg/m liniar, linie aeriana.Racirea depozitului se

realizeaza cu baterii de racire montate pe pereti.

![]()

auxiliare

auxiliare

![]()

![]()

![]() Apa Dejectii,cadavre

Apa Dejectii,cadavre

![]()

![]()

![]()

![]() Apa Sange,

apa

Apa Sange,

apa

reziduala

![]()

![]()

![]()

![]() Apa Par,

copite, capete

Apa Par,

copite, capete

![]() Apa

reziduala

Apa

reziduala

![]()

![]()

![]() Apa Organe,

viscere,

Apa Organe,

viscere,

burti, dejectii,

![]()

![]()

![]() Apa Grasimi

si resturi

Apa Grasimi

si resturi

De la fasonare, apa

![]()

![]()

![]()

![]() Apa Apa

reziduala

Apa Apa

reziduala

![]()

![]() Lazi din material

Lazi din material

plastic

![]()

![]()

3.3 IDENTIFICAREA PERICOLELOR POTENTIALE

|

Pericole potentiale biologice |

bacterian viral parazitar contaminare cu mucegaiuri toxicogene sau fungi |

|

Pericole potentiale chimice | |

|

Pericole potentiale fizice |

efecte angajat,inele,ace de par etc. pietre bucati metal sticla oase materiale plastice etc. |

a. Pericole potentiale biologice

I. Pericol bacterian

- apare in mod frecvent;

- sursele de contaminare a carnii si a preparatelor din carne: animalul bolnav, carne

contaminata in timpul sau la sfarsitul sacrificarii, rozatoare, praf cu microorganisme, contactul cu suprafetele contaminate, purtatori umani de germeni;

- dupa sacrificare, contaminarea carcaselor se face prin contact, de la carcasele deja contaminate;

-microorganisme patogene care contamineaza carnea cruda: Salmonella, E. coli enteropatogena, Stafilococus aureus (poate proveni de la diverse leziuni ale mainilor personalului iar toxina pe care o produce este termostabila, prezenta in alimente putand determina aparitia de toxiinfectii alimentare), Yersinia enterocalitica, Campylabacter jejuni, Clostridium botulinum (provoaca botulism). Contaminarea cu acestea poate fi prevenitv astfel:

Temperatura in salile de transare sa fie sub 10C, fapt care va opri multiplicarea microorganismelor existente pe suprafata de lucru sau pe carcase;

Introducerea la transare numai a carcaselor racite la temperaturi sub 6C.

Spalarea si dezinfectia salilor de transare dupa fiecare schimb de lucru.

- microorganisme patogene care contamineaza carnea congelata : Yersinia enterocolitica . Mentinerea in depozit a carnii congelate la temepraturi de

-5.-10 grade poate conduce la multiplicarea unor mucegaiuri patogene.Germenii patogeni din carnea congelata sunt aceiasi germeni existenti pe carne inaintea congelari, numai ca dupa congelare se reduc numeric.

Microorganisme patogene provenite de la animalul bolnav, posibil transmisibile prin carne la consumator

|

Bacteria |

Afectiune la animal |

|

|

Salmonella |

Salmoneloza |

Examen sanitar-veterinar inainte de |

|

sacrificarea animalului |

||

|

Antrax sau boala |

Confiscare; |

|

|

Bacillus antracis |

carbunoasa |

Dezinfectarea terenului cu solutie de |

|

KMn04 |

||

|

Confiscarea in cazul forme lor |

||

|

BacH Koch bovis |

Tuberculoza |

generalizate;Sterilizarea in formele |

|

localizate |

||

|

Brucella (Abortus, |

Sterilizarea prin fierbere, autoclavare, |

|

|

Bruceloza |

saramurare, Confiscarea organelor cu |

|

|

Melitensis) |

leziuni |

|

|

Sacrificarea interzisa, produsele se |

||

|

Actino Bacillus Mallei |

Morva |

confisca si se dezinfecteaza cu |

|

Sublimat |

||

|

Bacilul Erysipefothris |

In formele generalizate se confisca |

|

|

Insidiosa |

Rujetul porcului |

toata carnea, se confisca parti cu leziuni |

|

in formele localizate. |

||

|

Pasteurela Tularemia |

Tularemia |

Confiscarea produselor care se distrug |

|

prin fierbere. |

||

|

Confiscarea produselor cu semne |

||

|

Leptospire |

Leptospiroza |

icterice; deratizare permanenta in |

|

crescatoriile de porci. |

II. Pericol viral

v Febra aftoasa:

Afectine provocata de un virus prezent la bovine, ovine, porci, etc;

Omul se infecteaza prin contact cu continutul veziculelor de la animal, prin carnea sau organele consumate.

Virusul persista in carnea congelata timp de 6 luni, in produsele din carne, sarate 2-3 luni.

Aciditatea distruge virusul.

Carnea provenita de la animalele cu febra aftoasa este sterilizata prin fierbere si livrata industriei carnii.

v Febra Q

Afectiune provocata de Rickettsia burnetti.

Omul se poate infecta de la animale bolnave.

Animalele suspecte si bolnave se sechestreaza, se trateaza, apoi sunt sacrificate in abatorul sanitar.

Carnea si organele cu leziuni se elibereaza dupa sterilizare pentru industrializare tehnica.

III. Pericol parazitar

v Trichineloza:

Afectiune provocata de Trichinella spiralis, un nematod (vierme cilindric) de dimensiuni mici, 2-4 mm, greu vizibil macroscopic.

Boala evolueaza in trei stadii: faza intestinala (patrunderea larvelor in intestin odata cu carnea infestata, transformarea acestora in adulti si depunerea de noi larve. Simptome: tulburari digestive, dureri abdominale, greturi, varsaturi, diaree), faza de diseminare musculara (raspandirea pe cale Imfatica a larvelor spre muschi si alte tesuturi care devin dureroase si tumefiate. Simptome: slabiciuni si dificultati in mers, la masticatie, inghitire, respiratie, eruptii urticariene, pruriginoase), faza de convalescenta (inchistarea larvelor, disparitia treptata a manifestarilor clinice).

Prevenirea bolii: examen trichineloscopic.

v Cistircercoza:

Afectiune produsa de larvele de Taenia solium si Taenia saginata

Infestare prin ingestie de carne, legume, fructe, salate nespalate si contaminate cu oua de tenii.

Cisticercii se localizeaza in tesutul cutanat sau muscular. Formele cele mai grave apar atunci cand se localizeaza la nivel cerebral, la nivel cardiac sau hipofizar.

Masuri preventive: depistarea si tratarea bolnavilor, controlul obligatoriu al carnii, spalarea fructelor, legumelor, evitarea utilizarii in agricultura a apelor contaminate pentru irigatie, distrugerea oualelor si cisticercilor prin fierbere si oparire.

Pericolul de contaminare cu mucegaiuri toxicogene sau fungi

Mucegaiurile toxicogene produc intoxicatii denumite micotoxicoze cu 0 perioada de incubare prelungita incat este dificila asocierea imbolnavirii cu alimentul incriminat.

Micotoxinele fungice au 0 toxicitate ridicata si concentratia maxima admisa pentru prod- use mucegaite, pentru a fi acceptate in consum, este foarte redusa (CMA = 5 - 30 JJg/kg produs alimentar).

Majoritatea micotoxinelor actioneaza prin inhibarea actiunii enzimelor implicate in sinteza de proteine, pot produce modificari in structura acizilor nucleici si efectul se manifesta printr-o inmultire anarhica a celulelor cu aparitia tumorilor maligne.

Deoarece aceste micotoxine nu contin azot molecular, ele nu pot fi inactivate pe cale termica, fiind deosebit de termostabile.

Nu se cunosc metode eficiente pentru eliminarea totala a micotoxinelor din alimente.

Calea unica pentru evitarea formarii lor este prevenirea dezvoltarii mucegaiurilor pe alimente.

Genul Aspergillus - reprezentantii genului produc aflatoxine denumite astfel de la specia Aspergillus flavus; se cunosc 12 aflatoxine dintre care cele mai toxice sunt: 81,82, G1, G2.

Alte micotoxine: sterigmatocistine, produse de Aspergillus versicolor, A. nidulans, A. rugulosum, pot avea actiune cancerigena; ochratoxine, elaborate de A. ochraceus, dau imbolnaviri la nivelul rinichilor; clavacina, produsa de A. clavatus au o toxicitate mai redusa, cu o toxicitate mai mica sunt: fumagilina, gliotoxina si acidul helvolic produse de A. fumigatus, acidul tereic, teracina si flavipirina (A. terreus), candidulina, acidul kojic (A. candidum) si nidulina (A. nidulans).

b. Pericole potentiale chimice

Substante chimice adaugate intentionat

- pesticide;

- ingrasaminte chimice;

- erbicide;

- fertilizatori;

- antibiotic;

- conservanti;

- agenti coloranti;

- medicamente de uz veterinar ;

- lubrifiantii echipamentelor;

- poluanti ai mediului inconjurator;

- metale grele;

- substantele folosite pentru igienizare si aditivii folositi in procesare;

Substantele care apar in mod natural

pot exista intr-o varietate de plante (ciuperci), de animale (moluste) sau pot fi produse de microorganisme (bacterii si mucegaiuri).

- Fitohematglutinine

- Fenoli policlorurati

c. Pericole potentiale fizice

Pericolele fizice mai frecvente, asociate alimentelor

|

Corpuri straine |

Efecte asupra |

Surse | ||||||||

|

consumatorului | ||||||||||

|

Efecte angajat, inele, brose, |

Ranire, |

intepaturi, |

spargerea |

Personalul operator | ||||||

|

ace de par, ace de siguranta |

dintilor | |||||||||

|

Pietre |

Spargerea danturii |

Perete cladire | ||||||||

|

Bucati metalice |

Taieturi, rupere danturi, |

infectii |

Utilaje, |

ustensile, |

vase |

|||||

|

la locul contactului |

deteriorate | |||||||||

|

Insecte, par animale, unghii |

Fenomene alergice, leziuni de |

Din mediul de lucru | ||||||||

|

contact de obicei infectate | ||||||||||

|

Oase |

Leziuni |

bucale, |

leziuni |

Prelucrare |

neatenta |

la |

||||

|

esofagiene, rupere dantura |

transare | |||||||||

|

Sticla |

Leziuni bucale, leziuni digestive |

Sticle, corpuri de iluminat |

||||||||

|

superioare, rupere dantura |

neprotejate, ferestre, etc |

|||||||||

|

Materiale plastice |

Rupere |

dantura, |

leziuni |

prin |

Ambalaje, |

utilaje, |

||||

|

intepare |

ustensile depreciate | |||||||||

3.4 EVALUAREA RISCULUI POTENTIAL

|

Etapa |

Pericol(e) |

Actiuni preventive/masuri de control |

|

|

Tip |

CR |

||

|

1.Receptie |

Biologic -microorganisme patogene |

-selectarea furnizori -certificat sanitar veterinar -GMP, GHP -instruire personal |

|

|

Chimic -micotoxine -antibiotice si hormoni -reziduri de pesticide |

-selectare furnizori -buletine de analiza -certificat sanitar -instruire personal |

||

|

Fizic -corpuri straine -fire de par -insecte |

-selectare furnizori -instruire personal -GMP |

||

|

2.Depozitare |

Biologic -microorganisme patogene |

-GMP, GHP -monitorizare parametri de mediu |

|

|

Chimic -agent de racire |

-mentenanta echipament -instruire personal |

||

|

3.Alegere (Transare) |

Biologic -microorganisme patogene |

-GMP, GHP -monitorizare parametri de mediu -instruire personal -teste sanitatie |

|

|

Chimic -reziduri detergenti |

-GHP -control daunatori -instruire personal |

||

|

Fizic -insecte -obiecte personal -aschii de lemn |

-GMP -control daunatori -instruire personal |

||

|

4.Racire |

Biologic -microorganisme patogene |

-GHP, GMP -instruire personal -respectare parametri proces |

|

|

Chimic -agent de racire |

-GMP -mentenanta echipament -instruire personal |

||

|

Fizic -insecte -praf |

-GHP, GMP -control daunatori |

||

|

5.Depozitare |

Biologic -microorganisme patogene |

-GHP, GMP -monitorizare parametri de mediu -instruire personal |

|

|

Chimic -agent de racire |

-GMP -mentenanta echipament -instruire personal |

||

|

Fizic -insecte -praf |

-GHP, GMP -control daunatori -instruire personal |

||

|

6.Livrare |

Biologic -microorganisme patogene |

-GMP, GHP -temperatura mijloacelor de transport -igiena mijloc de transport -control vizual -instruire personal |

|

3.5 DETERMINAREA PUNCTELOR CRITICE DE CONTROL

|

Etapa proces |

Pericol important |

Intrebari din arborele de decizie |

PCC/PC |

||||

|

CR |

Q1 |

Q2 |

Q3 |

Q4 | |||

|

1. Receptie |

B - bacterii psihotrofe, Mycobacterium tuberculosis |

DA |

NU |

DA |

DA |

PC1 |

|

|

C - micotoxine |

DA |

DA |

PCC1 |

||||

|

2. Depozitare |

B - bacterii psihotrofe |

DA |

DA |

PCC2 |

|||

|

3. Portioare |

B - bacterii psihotrofe |

DA |

DA |

PCC3 |

|||

|

4. Spalare |

B - bacterii psihotrofe |

DA |

NU |

DA |

PC2 |

||

|

5. Legare |

B - bacterii psihotrofe |

DA |

NU |

PCC5 |

|||

|

6.Racire |

B - bacterii psihotrofe |

DA |

DA |

PCC6 |

|||

|

7.Ambalare |

DA |

DA |

PCC7 |

||||

|

8. Depozitare |

B - bacterii psihotrofe |

DA |

DA |

PCC8 |

|||

|

9. Livrare |

B - bacterii psihotrofe |

DA |

NU |

NU |

PC5 |

||

3.6 STABILIREA LIMITELOR CRITICE

Dupa identificarea Punctelor Critice de Control, folosind "Arborele decizional' stabilit de Codex Alimentarius, vor trebui stabilite limitele critice pentru parametri care urmeaza sa fie monitorizati. De mentionat ca un PCC poate fi caracterizat de unul sau mai multi parametri, astfel incat vor trebui stabilite limitele critice pentru acestia.

Prin limita critica se intelege valoarea recomandata, precisa a unui parametru al produsului sau procesului tehnologic, intr-un Punct Critic de Control, a carui depasire sau nerespectare ar pune in pericol mentinerea inocuitatii alimentului si implicit starea de sanatate a consumatorului. Se poate spune ca limitele critice separa zona acceptabila de cea inacceptabila pentru produs sau proces.

Stabilirea corecta a limitelor critice pentru parametri fiecarui PCC revine echipei HACCP care bazandu-se pe o buna documentare si o cunoastere a produsului si procesului aflat in studiu, va trebui ulterior sa valideze aceste limite. Sursele de informare pentru stabilirea acestor valori sunt reprezentate de: literatura de specialitate, standarde, norme tehnice, inregistrari si date de la furnizori, de la experti in tehnologie alimentara, igiena, legislatia specifica, Codex Alimentarius.

La stabilirea limitelor critice pentru parametrii PCC se va tine seama de valorile de la care (sau sub care) produsul ar putea afecta sanatatea consumatorilor. Daca astfel de valori nu sunt prevazute in surse bibliografice, sau se are in studiu un produs nou, echipa HACCP va trebui sa efectueze cercetari si experimentari proprii pentru stabilirea lor, urmata de validare (ex. prin teste ale produsului finit).

Este responsabilitatea fiecarei firme sa se asigure ca limitele critice fixate sunt in masura sa tina sub control pericolele identificate.

Parametri frecvent utilizati pentru a tine sub control un PCC si pentru care in consecinta se vor stabili limite critice sunt: timpul, temperatura, umiditatea relativa a aerului (in depozite de ex.), activitatea apei (aw), pH-ul, continutul in aditivi, etc. De altfel, in unele situatii este necesar de fixat ca limite critice si parametri senzoriali cum sunt: aspectul vizual al alimentului, structura, culoarea, mirosul,etc. in aceste situatii trebuie elaborate instructiuni de lucru foarte precise si instruit personalul care va realiza monitorizarea acestor PCC.

In cazul unor parametri de proces oscilanti, se recomanda definirea unor nivele de siguranta (alerta), sau 'target level', al caror rol semnificativ este acela de a ne asigura ca limitele critice vor fi respectate si deci nu depasite. Aceste nivele de siguranta sunt bineinteles mai restrictive decat limitele critice si-i permit operatorului sa inteleaga tendinta 'periculoasa' a unui parametru, de a iesi din limitele critice, putand interveni cu o actiune corectiva, inainte de depasirea limitelor critice din PCC si inainte de fabricarea unui produs alimentar neconform.

Rezulta si din acest mod de operare caracterul preventiv al sistemului HACCP cat si eficienta acestuia (ex. reducerea costurilor generate de aparitia produsului neconform).

Dupa ce limitele critice au fost stabilite, echipa HACCP va trebui sa le inregistreze in planul HACCP, corespunzator fiecarei etape din fluxul tehnologic in care au fost identificate Punctele Critice de Control, cu mentionarea pericolului care va fi tinut sub control.

La stabilirea limitelor critice se va tine seama de asigurarea inocuitatii (calitatea igienica) produsului si nu de considerentele de ordin tehnologic sau altfel spus nu se va trece la fabricarea unui produs alimentar daca parametrii tehnologici ai procesului nu vor asigura inocuitatea produsului.

3.7 STABILIREA SISTEMULUI DE MONITORIZARE

Monitorizarea sau supravegherea reprezinta o secventa planificata si documentata de masuratori si/sau observatii a unor parametri semnificativi pentru prevenirea, eliminarea sau reducerea la un nivel acceptabil, a unui risc relevant pentru inocuitatea alimentului avand un dublu rol:

a evalua daca limitele critice sau cele de siguranta sunt respectate si deci a stabili daca un PCC este sub control;

a furniza o serie de inregistrari si documente care vor fi folosite ulterior in procesul de verificare;

Monitorizarea reprezinta de fapt o verificare prin teste sau analize, a faptului ca procedurile de prelucrare, manipulare etc. in fiecare PCC respecta normele prestabilite.

Asa cum a fost mentionat la stabilirea limitelor critice si a celor de siguranta (alerta), monitorizarea poate indica tendinta de pierdere a controlului in PCC, situatie in care procesul poate fi readus sub control inainte de fabricarea unui produs neconform, lipsit de inocuitate. Rezulta astfel ca, prin implementarea sistemului HACCP, monitorizarea reprezinta o parte esentiala a autocontrolului managerial.

Este posibil insa, ca uneori si dupa punerea in practica a unei actiuni corective, atunci cand parametrul monitorizat are tendinta sa depaseasca limitele critice, controlul sa nu fie restabilit si astfel, prin depasirea acestor valori sa se obtina un produs neconform, care va trebui tratat conform procedurii 'Controlul Produsului neconform', ceea ce va determina desigur aplicarea unei corectii si actiuni corective .

Definirea unui sistem de monitorizare presupune documentarea unor aspecte care sa raspunda la urmatoarele intrebari: ce? cum? unde? cand? cine?

Ce? Definirea parametrilor critici pentru fiecare PCC care va fi supus monitorizarii.

Cum? Definirea metodei prin care parametri critici urmeaza sa fie masurati sau observati.

Ca metode de monitorizare ale parametrilor din PCC se practica: controlul vizual, aprecierea senzoriala, masurarea caracteristicilor fizice, analizele chimice si cele microbiologice.

Unde? Definirea documentului in care se vor inregistra rezultatele monitorizarii.

Cand? Definirea frecventei de monitorizare, cu mentiunea ca ideala ar fi o monitorizare continua (ex. la procesele automatizate). Daca nu este posibil acest lucru, frecventa de monitorizare ar trebui sa fie realizata pe baza unui plan de esantionare, asigurat statistic.

Pentru fiecare PCC determinat, echipa HACCP intocmeste un plan de control.

Aspectul esential al acestei intrebari este acela ca frecventa stabilita de echipa HACCP va trebui sa asigure tinerea sub control a riscurilor relevante pentru inocuitatea produselor alimentare.

Cine? Definirea responsabilitatii pentru monitorizarea si inregistrarea rezultatelor obtinute. Sarcina echipei HACCP este de a stabili responsabilul si responsabilitatile celor care vor monitoriza parametrii critici din PCC.

Pentru fiecare situatie, responsabilii cu monitorizarea vor trebui instruiti referitor la metoda de monitorizare, scopul si importanta activitatii desfasurate. Echipa HACCP va trebui sa se orienteze in primul rand catre operatorii direct implicati in acel proces si care au o vasta experienta profesionala.

O caracteristica fundamentala a responsabilului cu monitorizarea este autoritatea care-i trebuie conferita, pentru a intreprinde actiuni corective, atunci cand se constata o tendinta de pierdere a controlului in PCC. De asemenea, rolul sau este si de a identifica lotul sau produsul care nu a respectat specificatiile, care a fost obtinut in afara limitelor critice cat si de a intreprinde actiuni corective adecvate. Responsabilul cu monitorizarea are sarcina de a raporta (inregistra) corect masuratorile si observatiile efectuate in PCC, in formulare de inregistrare adecvate, in care va semna, asumandu-si responsabilitatea pentru realitatea valorilor inregistrate.

Formularele cu inregistrari ale rezultatelor monitorizarii vor fi puse la dispozitia responsabilului 'calitate' din unitatea de productie, cat si a autoritatilor competente in materie de control oficial.

Inregistrarile rezultate vor servi la documentarea aplicarii sistemului HACCP. Ele trebuie sa fie clare, usor de gasit, pastrate o anumita perioada de timp (cel putin cat termenul de valabilitate al produsului), in spatii care sa impiedice pierderea sau deteriorarea (conform procedurii Controlul inregistrarilor).

3.8 STABILIREA ACTIUNILOR CORECTIVE

O deviatie intr-un PCC, este definita ca o nerespectare a limitelor critice (depasirea lor) stabilite. Planul de actiuni corective reprezinta o serie de interventii predeterminate si documentate care vor fi adoptate atunci cand se manifesta o depasire a acestor limite critice. Definirea anticipata a acestor actiuni corective, garanteaza decizii ponderate si rationale, excluzand improvizatiile generate de urgenta momentului care s-ar putea dovedi mai mult paguboase, chiar daca par ca ofera avantaje imediate.

Obiectivele care stau la baza determinarii actiunilor corective sunt urmatoarele:

identificarea destinatiei produselor obtinute in perioada in care s-a inregistrat o deviatie, adica atunci cand PCC a fost scapat de sub control. Aceasta reprezinta de fapt "corectia';

identificarea cauzelor care au generat deviatia si corectarea cauzelor pentru readucerea sub control a PCC, adica "actiunea corectiva' propriu-zisa;

obtinerea si mentinerea inregistrarilor actiunilor intreprinse;

In general, monitorizarea parametrilor din PCC ai unui proces poate evidentia doua situatii diferite: tendinta unui anumit parametru specific PCC de a depasi limitele critice specificate sau chiar depasirea acestor limite critice. Activitatile de realizat in cele doua cazuri sunt evident diferite: in primul este vorba de a adopta "interventii' corective adecvate pentru a tine sub control PCC, inainte ca pericolul sa devina real; in al doilea caz insa, este necesar de intreprins actiuni corective astfel incat sa fie readus sub control acel PCC si de a lua masuri pentru produsul obtinut in conditii de lipsa a inocuitatii.

Astfel, echipa HACCP are sarcina de a individualiza si descrie o serie de actiuni corective care sa permita elaborarea unui plan de interventii, aplicabil la timp, atunci cand se manifesta deviatii in oricare din PCC identificate pe flux.

Este necesar ca acest plan sa cuprinda :

desemnarea responsabilitatii pentru actiunea corectiva;

descrierea mijloacelor de utilizare si a instructiunilor de urmat pentru corectarea deviatiei manifestate;

corectia de realizat, pentru produsele obtinute atunci cand PCC era in afara controlului (destinatia acestor produse);

inregistrarea corectiei si actiunilor corective intreprinse.

Actiunile corective - realizare si responsabilitati

Persoana responsabila cu realizarea actiunii corective coincide, in general cu cea care face monitorizarea. Aceasta determina ca cerintele la care trebuie sa raspunda primul sa fie valabile si pentru al 2-lea.

Astfel, instruirea, trebuie sa le furnizeze toate competentele pentru a actiona prompt, pentru a adopta, dintre actiunile corective, pe cele adecvate deviatiei manifestate si pentru a aplica toate procedurile predispuse.

Echipa HACCP trebuie sa dispuna de o procedura de inregistrare a tuturor deviatiilor manifestate pe flux si a fiecarei actiuni corective intreprinse pentru a o corecta.

Aceasta documentatie este parte integranta a Planului HACCP si trebuie mentinuta in unitate cel putin cat termenul de valabilitate al produsului.

3.9 STABILIREA PROCEDURILOR DE VERIFICARE

Echipa HACCP, prin activitatile realizate pana acum referitor la Planul HACCP, a identificat toate pericolele aferente procesului/produsului studiat, a determinat PCC, a stabilit limitele critice pentru fiecare parametru specific PCC, a definitivat sistemul de monitorizare si actiunile corective pentru a restabili controlul in PCC. De altfel, garantia functionarii corecte a Sistemului HACCP poate fi data prin definirea de catre echipa HACCP, a unei proceduri adecvate de verificare care va cuprinde: validarea si auditul intern.

Verificarea se face pentru prima oara la implementarea sistemului HACCP, odata cu validarea planului HACCP. De asemenea validarea se impune si dupa orice revizuire.

Verificarea este reprezentata de totalitatea metodelor, procedeelor si testelor utilizate, in plus fata de monitorizare, pentru evaluarea conformitatii Sistemului HACCP si al Planului HACCP stabilit de echipa. Mai precis, obiectivele urmarite de echipa HACCP in acest demers sunt in principal urmatoarele:

evaluarea conformitatii limitelor critice fixate pentru fiecare PCC, prin procedee si metode avand caracter stiintific si tehnic;

confirmarea actiunilor corective stabilite pentru eventualele deviatii care s-au manifestat in PCC;

asigurarea eficacitatii functionarii Planului HACCP elaborat pentru procesul/produsul aflat in studiu, ceea ce inseamna a garanta ca toate operatiile care trebuie realizate pentru buna functionare a Planului si activitatile conexe sunt si continua sa fie indeplinite intr-o maniera adecvata.

Sarcina mai dificila revine echipei HACCP mai ales la primele doua obiective: in majoritatea cazurilor problema verificarii validitatii limitelor critice si a actiunilor corective conexe fiecarui PCC, solicita realizarea de studii si analize specifice specialistilor cu experienta in diferite sectoare. De altfel, aceasta faza are o importanta fundamentala pentru a garanta ca pericolele evidentiate sunt efectiv sub control.

Echipa HACCP are sarcina de a specifica ce metode si procedee vor fi urmate pentru realizarea obiectivelor mentionate mai inainte, frecventa si responsabilitatile agreate. Dintre metodele aplicabile se mentioneaza:

luarea de probe pentru analize (pe flux sau chiar la produsul finit);

observatii si analize aferente acelor puncte critice care au o incidenta majora asupra sigurantei produsului;

analize la materiile prime pentru a verifica conformitatea cu datele din documentele de insotire;

verificari ale conditiilor de depozitare, distributie si vanzare ale produsului finit, cat si ale utilizarii efective de catre consumatori etc.;

In ceea ce priveste procedeele, acestea pot cuprinde:

inspectii referitoare la modul de efectuare a operatiilor;

evaluari ale sistemului de monitorizare;

validarea limitelor critice;

evaluari ale deviatiilor, ale interventiilor aplicate atunci cand s-au manifestat tendinte de depasire ale limitelor critice;

verificari ale inregistrarilor efectuate in PCC ale documentelor referitoare la precedentele inspectii;

verificari care certifica conformitatea Planului HACCP;

examinarea completa a Planului HACCP realizat, etc..

De exemplu, daca operatiunile de curatenie si dezinfectie a suprafetelor dintr-o unitate sunt efectuate cu o frecventa orara, procedura de verificare poate consta in organizarea de inspectii neprogramate pe durata carora persoane responsabile de la compartimentul "Calitate' vor analiza desfasurarea corecta a activitatilor aferente si vor efectua teste de sanitatie pentru a evalua eficacitatea actiunilor intreprinse.

Operatiunile de verificare: frecventa si documentatia aferenta

Frecventa operatiunilor de verificare trebuie astfel fixata, incat sa garanteze ca sistemul HACCP nu isi pierde eficacitatea in timp si trebuie deci sa fie in masura sa asigure prevenirea totala a tuturor pericolelor referitoare la siguranta alimentara. Operatiunea de verificare poate fi realizata periodic sau fara un preaviz, dar ori de cate ori produsul a generat toxiinfectii alimentare sau atunci cand organele competente, abilitate, solicita acest lucru.

Documentatia care rezulta din procedeele de verificare trebuie sa cuprinda informatii referitoare la:

prezenta personalului responsabil de corecta gestionare a Planului HACCP;

starea inregistrarilor asociate PCC;

certificarea verificarii metrologice a aparatelor de masura;

rezultatele analizelor aferente probelor din PCC;

procedeele si nivelul de instruire a personalului responsabil de monitorizarea PCC;

Odata stabilite procedurile de verificare, echipa HACCP trebuie sa treaca la realizarea unui sistem de gestionare a documentatiei, atat a celei constituite pana acum, cat si a celei care va rezulta din aplicarea Planului HACCP in practica.

3.10 STABILIARE DOCUMENTATIEI SI A INREGISTRARILOR

Aplicarea Sistemului HACCP, solicita pe de o parte disponibilitatea unor date adecvate si corecte, iar pe de alta parte pastrarea acestor documente.

Obiectivele fundamentale care stau la baza realizarii acestei etape sunt:

- pregatirea si mentinerea Planului HACCP, in general sub forma de document scris;

- pastrarea tuturor inregistrarilor si documentelor care rezulta din aplicarea sistemului HACCP in firma.

Existenta unui sistem de stocare a inregistrarilor determina satisfacerea uneia dintre cele mai importante cerinte ale sistemului: 'trasabilitatea produselor'. Aceasta reprezinta posibilitatea reconstituirii traseului urmat de un produs in orice etapa a fabricatiei, cu ajutorul inregistrarilor efectuate, care reprezinta de altfel dovada modului in care functioneaza sistemul. Astfel, la verificarea functionalitatii acestuia, inregistrarile reprezinta elemente de baza.

Parcurgerea etapelor de implementare a sistemului HACCP, incepand cu descrierea produsului si incheind cu actiunile corective, reprezinta de fapt realizarea Studiului HACCP, care se finalizeaza cu Planul HACCP, document de baza al acestui sistem. Structura unui plan HACCP este de regula urmatoarea:

|

Etapa din flux |

Risc important |

Masuri de control |

PCC/PA Nr. |

Limite critice |

Monitorizare |

Actiuni corective |

Inregistrari |

Resp. Actiune corectiva |

||

|

Resp. |

Metoda |

Frecventa |

||||||||

Planul HACCP trebuie sa contina toate datele referitoare la pericolele evidentiate pentru fiecare proces/produs sau categorie de produse, toate informatiile care duc la identificarea sistemului de monitorizare, a actiunilor corective si documentele de inregistrare aferente.

Documentele necesare desfasurarii studiului HACCP care vor fi incluse in Manualul HACCP trebuie sa cuprinda:

lista cu membrii echipei HACCP si responsabilitatile fiecaruia;

descrierea produsului si a utilizarii sale intentionate;

diagrama de flux a procesului tehnologic, cu indicarea tuturor PCC;

identificarea pericolelor potentiale aferente fiecarui PCC si a masurilor preventive adoptate;

evaluarea riscurilor potentiale;

identificarea PCC;

limitele critice;

sistemul de monitorizare (metoda, frecventa, responsabilitate, formula de inregistrare);

actiunile corective adecvate, impuse de depasirea limitelor critice.

Conform cerintelor Standardului DS 3027E/ 2002, adoptat ca referential in Romania pentru certificarea sistemului HACCP, procedurile documentate, obligatorii sunt:

Controlul documentelor;

Controlul inregistrarilor;

Controlul produsului neconform;

Controlul echipamentelor de masura;

Actiuni corective ;

Comunicare cu echipa HACCP ;

Notificare si rechemare ;

Verificarea sistemului HACCP ;

Curatenie si igienizare ;

Controlul daunatorilor;

Ghidul Bunelor Practici de Productie - GMP.

O lista cu documente rezultate din aplicarea practica a Planului HACCP ar trebui sa cuprinda:

1. referitor la materiile prime:

evaluarea conformitatii documentatiei materiilor prime achizitionate de la furnizor, cu specificatiile cerute de client;

inregistrarile verificarilor efectuate, pentru a analiza conformitatea materiilor prime cu specificatiile mentionate;

inregistrarile temperaturii de depozitare a materiilor prime sensibile la acest parametru;

inregistrarile timpilor de depozitare a materiilor prime care au o durata de valabilitate limitata.

2. referitor la proces:

inregistrarile provenite de la fiecare PCC;

inregistrarile verificarilor referitoare la gradul de conformitate a procedurilor operationale;

3. referitor la ambalaj:

inregistrarile referitoare la conformitatea specificatiilor materialelor de ambalare;

4. referitor la produsul finit:

date si inregistrari care sa garanteze eficacitatea "barierelor' fixate pentru siguranta produsului;

date si inregistrari suficiente pentru a stabili durata de viata a produsului care-i garanteaza siguranta igienico-sanitara;

documentarea conformitatii Sistemului HACCP, consemnata de organele oficiale de control, abilitate;

5. referitor la depozitare si distributie:

inregistrarile temperaturilor pe durata depozitarii;

inregistrari care garanteaza ca nici un lot de produse nu a fost livrat dupa expirarea termenului de valabilitate;

6. referitor la actiunile corective:

inregistrari ale validarii Planului HACCP ca urmare a reviziilor aprobate si/sau ale eventualelor modificarii facute aceluiasi plan, in urma schimbarilor de materii prime, a retetelor, a ambalajelor si modului de distributie al produsului;

7. referitor la instruirea personalului:

inregistrari din care sa rezulte ca personalul responsabil cu realizarea planului HACCP, cunoaste riscurile aferente produsului si procesului, masurile de control adecvate si procedurile aferente procesului/produsului pentru care a fost realizat sistemul HACCP.

In general, specificarea datelor si documentelor ce vor fi arhivate se realizeaza in majoritatea cazurilor de catre echipa HACCP inainte sau in acelasi timp cu procedura de verificare.

Odata incheiata aceasta etapa, echipa HACCP va trebui sa continue cu transpunerea in practica si revizuirea Planului HACCP.

CAPITOLUL 4

Am ales pentru exemplificare Implementarii sistemului HACCP intr-o unitate de procesare a carnii, drept o sectie de fabricare a salamurilor fierte si afumate.

![]()

4.1 DESCRIEREA PRODUSULUI - SALAMURI FIERTE AFUMATE

|

CARACTERISTICI |

DESCRIERE |

|

1. Tipul procesului/ produsului: |

Produsele fac parte din categoria produselor fierte si afumate cu structura. |

|

2. Caracteristici importante ale produsului (Aw, Ph, Conservanti) - Ingrediente: |

Aspect exterior: -suprafata curata, nelipicioasa, fara mucegai sau corpuri straine, de culoare specifica sortimentului, de culoare specifica membranei utilizate ; -nu se admit aglomerari de suc, gelatina si grasime sub membrana; -membrana sa fie aderenta la compozitie, nedeteriorata; Aspect in sectiune: -pasta omogena, compacta si/sau mozaicata; -nu se admit bucati de flaxuri si goluri mai mari de 3 mm; -la taiere trebuie sa se pastreze integritatea feliei, in cazul produselor in membrana; -fara corpuri straine, fragmente de os, aglomerari de grasime si de condimente. Batoane cilindrice, forme in functie de sortiment (cilindrice, paralelipipedice). Gust si miros: placut, specific componentelor si condimentelor folosite. Consistenta: elastica . Caracteristici fizico-chimice: apa max 66%; grasime max 30%; proteina min 11%; raport colagen/proteina max. 20 sare max. 3%; azot usor hidrolizabil max.45mg/100g; reactia hidrogen sulfurat - negative; reactia kress - negativa. Proprietati microbiologice: salmonella/25 g absent. Listeria monocytogenes max 100 ufc/g |

|

3. Modul in care va fi utilizat: |

Se consuma ca atare fara o alta prelucrare termica. |

|

4. Ambalaj: |

- Membrane poliamidice (impermeabile); - Membrane colagenice (semipermeabile); - Membranele protejeaza fizic, chimic si microbiologic produsul. |

|

5. Conditii de depozitare: |

- t= 2 4OC (preparate in membrana poliamidica), t= 8 10OC (preparate in membrana colagenica), Ur=75-80%; τ=15-30 zile in functie de sortiment; - Depozite corespunzatoare din punct de vedere igienic; |

|

6. Unde va fi vandut: |

Piata interna, reteaua proprie de magazine pentru produse alimentare. |

|

7. Control special al distributiei: |

- la distributie se urmareste mentinerea lantului frigorific de la producator la consumator. Se utilizeaza vehicule inchise, prevazute cu instalatii frigorifice; - se urmareste mentinerea starii de igiena a navetelor din plastic si a vehiculelor cu care se transporta; - se va respecta principiul "primul intrat - primul iesit" |

![]()

|

NR. CRT. |

INGREDIENT ETAPA A PROCESULUI TEHNOLOGIC |

POTENTIALI FACTORI DE RISC INTRODUSI, CONTROLATI SAU EXTINSI IN ACEASTA ETAPA |

EXISTA PROBABILITA-TEA DE MANIFESTA- RE? |

JUSTIFICAREA DECIZIEI LUATE |

MASURI DE CONTROL PENTRU A PREVENI, ELIMINA SAU REDUCE RISCUL LA NIVELURI ACCEPTABILE |

GRAD DE CON-TROL |

|

a) Receptie calitativa si cantitativa materii prime |

|

DA |

Pot fi existente in materia prima sau pot sa apara in urma unei manipulari necorespunzatoare. |

selectarea furnizorilor; - efectuarea periodica de analize microbiologice; - O buna igiena a personalului; Declaratii de conformitate; Diagrama de temperatura pe perioada transportului; Certificat sanitar veterinar de la furnizor. |

PCC |

|

| ||||||

| ||||||

|

b) Receptie calitativa si cantitativa apa + gheata |

Bact.coliforme totale Esch.coli Enterococi NTG la 22 si 37 OC |

Da |

Se poate contamina sursa; Se poate contamina pe traseul de conducte. |

-Controlul clorinarii Efectuarea periodica de analize microbiologice de laborator; |

PC |

|

Azotati, azotiti, cloruri, NH3mg/l conf.L apei 311. |

Da |

Din tratamente necorespunzatoare ale apei (clorinare) si infiltratii. |

Efectuarea periodica (lunar) de analize fizico-chimice |

PC |

||

|

c) Receptie calitativa si cantitativa aditivi, sare, condimente |

|

Da |

Microorganismele in stare sporulata rezista la tratamente termice de uscare, iar in contact cu celelalte ingrediente acestea pot trece in stare vegetativa. |

- Achizitionare de aditivi si condimente de calitate de la furnizori de incredere; Depozitare in conditii corespunzatoare t=15-18 OC, umiditate scazuta; Buletine de analiza periodice si selectarea furnizorilor. |

PC |

|

|

-Da |

Se pot doza incorect. |

Controlul documentelor, Selectarea furnizorilor Verificarea periodica prin analize de laborator |

PC |

||

- corpuri straine. |

Nu |

Inregistrarile unitatii arata ca nu s-au sem-nalat incidente cauzate de corpuri straine. |

-Evaluarea si selectarea furnizorilor |

PC |

|

Depozitare a) materii prime |

R.Biologice: -microorganisme patogene. Salmonella E.coli |

Da |

Multiplicarea microorganismelor daca nu se respecta regimul de temperatura stabilit. (elaborarea de toxine) |

- respectarea temperaturii de depozitare (max.4OC); igienizarea regulata a depozitului, conform SSOP respectarea principiului rotatiei stocurilor:"Primul care expira-Primul Iesit" |

PCC |

|

|

2. R.Chimice: Nu | ||||||

|

3. R.Fizice: Nu | ||||||

|

b) aditivi, sare, condimente: |

1. R.Biologice: Nu |

Conform instructiunilor de lucru. | ||||

|

2. R.Chimice: Nu | ||||||

|

3. R.Fizice: Nu |

Nu | |||||

|

Dezambalare |

1. R.Biologice: |

Da |

Contaminare de la personal |

Bune practici de lucru ale personalului. |

PC |

|

|

2. R.Chimice: |

Nu | |||||

|

3. R.Fizice: |

Nu | |||||

|

Decongelare |

1. R.Biologice: |

Da |

Contaminare de la personal, apa. |

Bune practici de lucru ale personalului. Controlul potabilitatii apei |

PC |

|

|

2. R.Chimice: |

Nu | |||||

|

3. R.Fizice: |

Nu | |||||

|

Cuterizare |

1. R.Biologice: |

Da |

Contaminarea compozitiei de la utilaj. Contaminarea cu microorganisme sporulate provenite de la condimente. |

Igienizarea corecta si regulata a utilajului. Respectarea temperaturii de cuterizare. |

PC |

|

|

2. R.Chimice: |

Da |

Dozarea incorecta a aditivilor; la dozare excesiva de nitrit se formeaza nitrozamine (cancerigene) in timpul tratamentului termic. |

Dozarea corecta a aditivilor. Verificarea metrologica a cantarelor. Buletine de analiza. |

PC |

||

|

3. R.Fizice: |

Nu | |||||

|

Preparare bradt |

1. R.Biologice: |

Da |

Contaminarea compozitiei de la utilaj. Contaminarea cu microorganisme sporulate provenite de la condimente. |

Igienizarea corecta si regulata a utilajului. Respectarea temperaturii de cuterizare. |

PC |

|

|

2. R.Chimice: |

Da |

Dozarea incorecta a aditivilor; la dozare excesiva de nitrit se formeaza nitrozamine (cancerigene) in timpul tratamentului termic. |

Dozarea corecta a aditivilor. Verificarea metrologica a cantarelor. Buletine de analiza. |

PC |

||

|

3. R.Fizice: |

Nu | |||||

|

Saramurare |

1. R.Biologice: |

Da |

Contaminarea prin microorganismele existente in saramura |

Respectarea masurilor de igiena la prepararea saramurii. |

PC |

|

|

2. R.Chimice: |

Da |

Depozitarea incorecta a aditivilor, suprado-zarea nitritului. |

Bune practici de lucru, Verificarea metrologica a cantarelor Respectarea retetei de fabricatie Buletine de analiza |

PC |

||

|

3. R.Fizice: |

Nu | |||||

|

Maturarea pulpei |

1. R.Biologice: |

Da |

Multiplicarea exce-siva a microflorei daca nu se respecta temperatura si durata de maturare. Contaminarea prin nerespectarea condi-tiilor de igiena. |

- Respectarea regimului termic; - Respectarea duratei de maturare; - Respectarea conditiilor de igiena. |

PC |

|

|

2. R.Chimice: |

Nu | |||||

|

3. R.Fizice: |

Nu | |||||

|

Preparare compozitie |

1. R.Biologice: |

Da |

Contaminarea de la utilaj, mediu, personal; Multiplicarea microflorei datorita incalzirii in timpul malaxarii. |

- Igienizarea corecta si la timp a malaxorului si a sectiei; - Bune practici de lucru ale personalului. |

PC |

|

|

2. R.Chimice: |

Da |

Dozarea incorecta a aditivilor (cantitate excesiva de azolit, cu formarea de nitroza-mine in timpul trata-mentului termic) |

- Dozarea corecta a aditivilor; -Verificarea metrologica a caantarelor; - Buletine de analiza. |

PC |

||

|

3. R.Fizice: |

Nu | |||||

|

Umplere, clipsare |

1. R.Biologice: |

Da |

Contaminarea de la utilaj; Contaminarea de la membrane. |

-Igienizarea corecta si la timp a utilajului; -Membrane de calitate corespunzatoare, pastrate in conditii igienice; -Buletine de analiza microbiologica pe loturi. |

PC |

|

|

2. R.Chimice: |

Nu | |||||

|

3. R.Fizice: |

Nu | |||||

|

Maturare- Zvantare |

1. R.Biologice: |

Da |

Multiplicarea exce-siva a microflorei daca nu se respecta temperatura si durata de maturare (formarea de toxine). |

- Respectarea conditiilor de maturare prescrise, tempera-tura si durata. |

PC |

|

|

2. R.Chimice: |

Nu | |||||

|

3. R.Fizice: |

Nu | |||||

|

Tratament termic: -fierbere; -afumare. |

1. R.Biologice: |

Da |

Distrugerea microflo-rei nu se face eficient (pot supravietui unele microorganisme peri-culoase daca nu se respecta regimul de pasteurizare). |

Determinarea corecta a combinatiei temperatura-timp si respectarea regimului prescris. |

PCC |

|

|

2. R.Chimice: |

Da |

Continut mare de hidrocarburi policicli-ce aromatice din fum. |

- Respectarea modului de realizare a afumarii; - Utilizarea esentelor de lemn admise. |

PC |

||

|

3. R.Fizice: |

Nu | |||||

|

Racire |

1. R.Biologice: |

Nu | ||||

|

2. R.Chimice: |

Nu | |||||

|

3. R.Fizice: |

Nu | |||||

|

Depozitare |

1. R.Biologice: |

Da |

Multiplicarea micro-florei remanente daca nu se respecta lantul frigorific. Contaminarea de la depozit. |

respectarea temperaturii de depozitare (0 4OC); - respectarea duratei de pastrare; igienizarea corecta si la timp a depozitelor. |

PCC |

|

|

2. R.Chimice: |

Nu | |||||

|

3. R.Fizice: |

Nu | |||||

|

Etichetare- Ambalare |

1. R.Biologice: |

Da |

Contaminare de la navete |

Igienizarea corecta si la timp a navetelor din PVC |

PC |

|

|

2. R.Chimice: |

Nu | |||||

|

3. R.Fizice: |

Nu | |||||

|

Livrare - Transport |

1. R.Biologice: |

Da |

Multiplicarea florei remanente daca nu se respecta lantul frigorific si timpul de livrare. |

- Respectarea lantului frigorific. - Verificarea agregatelor frigorifice |

PC |

|

|

2. R.Chimice: Nu | ||||||

|

3. R.Fizice: Nu |

4.2 Avatajele implementaii HACCP

CONCLUZII

Acest sistem HACCP presupune identificarea, controlul si monitorizarea punctelor critice ale proceselor, unde ar putea fi compromisa calitatea produselor alimentare. Trebuie sa se aplice intregului lant de productie: incepand cu cresterea plantelor si a animalelor pana la produsul finit, cumparat si consumat de client.

In final intelegem despre calitatea alimentului ca nu se poate separa de siguranta alimentului; in aceasta sfera de cuprindere intra cerintele legale si de reglementare cu scopul de protectie a consumatorului. Tot la fel de greu este de separat siguranta alimentara de normele generale, specifice de securitate ocupationala (fosta /protectia muncii). Toate actiunile pe linia sanatatii si securitatii alimentare sunt legate de actiuni de igiena alimentara si ,evident de actiuni de bun simt ca spalatul mainilor, de bune practici in domeniul alimentar, iar inaintea implementarii HACCP trebuie respectate:

- Codul bunelor practici de igiena-GHP;

- Codul bunelor practici de productie-GMP;

- Cerinte referitoare la siguranta alimentului;

Se spune ca, de fapt prima veriga a lantului alimentar ar trebui sa fie familia, scoala, deoarece cu "cei sapte ani de acasa" in igiena personala sunt "bunul simt" comun pe care trebuie sa-l aiba fiecare angajat din domeniul alimentar. Mai tarziu e prea tarziu oricate diplome ai dobandi (cultura, civilizatie este ceea ce dobandesti fara diploma).

Desigur, intreprinzatorii mici si mijlocii sunt dezavantajati de multe aspecte tehnice si, in special, financiare, ceea ce la scade interesul pentru astfel de probleme care si asa le par prea sofisticate. Din acest motiv ei trbuie ajutati, atat financiar, cat si cu cunostintele necesare, pentru a constientiza faptul ca HACCP va deveni vital pentru existenta lor.

Pentru realizarea cu succes a obiectivelor propuse este necesar ca inainte de a se ajunge la o imbunatatire de durata a calitatii produselor sa se produca o schimbare de amploare a atitudinii fata de munca, iar managementul intreprinderii sa fie de o calitate incontestabila.

Bibliografie

Ø Ardelean D., Merceologia Alimentelor, Editura Bion, Satu Mare, 2000;

Ø

Ø Banu, C. - Suveranitate, securitate si siguranta alimentara, ed. Asab, Bucuresti, 2007;

Ø Banu, C. - Tratat de industrie alimentara, ed. Asab, Bucuresti, 2009;

Ø Chira Adrian, Revista Calitate si Management in Industria Alimentara, nr. 2, 3, 2005 ;

Ø Ciobanu E., Olaru M., - 'Incursiune in trecutul si viitorul certificarii calitatii', Revista Tribuna Calitatii, nr. 1-2, Bucuresti, 2000;

Ø Ciocodeica M., - 'Standardizarea si rolul acesteia in asigurarea calitatii produselor si serviciilor in contextul integrarii europene ', in 'Managementul calitatii si protectia consumatorilor', vol. I, ASE Bucuresti, 1997;

Ø Dinu V., - 'Modalitatii de certificare si acreditare in tari din Uniunea Europeana', Revista Tribuna Calitatii, nr. 3, Bucuresti, 1999;

Ø Dobre V., - 'Cu privire la noul standard ISO 9001:2000 (CD2)', Revista Tribuna Calitatii, nr. 1-2, Bucuresti, 2000;

Ø Draghici C-tin, Osipov H., Bratu V., 'Managementul calitatii', Vol. I-II, Editura Scrisul Romanesc, Craio, 1999;

Ø Froman B., 'Manualul calitatii: instrument strategic al abordarii calitatii', Editura Tehnica, Bucuresti, 1998.

Ø Harrington J., Harrington H., "Management Total in firma secolului 21", Ed. Teora, Bucuresti, 2001.

Ø Mencinicopschi Gheorghe, Revista Calitate si Management in Industria Alimentara, nr. 3 pg. 3-12, nr. 4 pg. 19-25, nr.5 pg. 10-17, nr. 6 pg. 24-28 , 2005;

Ø Savu, C - Igiena si controlul produselor de origine animala, ed. Semne, Bucuresti, 2008;

Ø Teo Gabriela Rotaru, Carmen Moraru, "Industrie alimentara - HACCP -calitate, Analiza riscurilor, puncte critice de control", Editura Academica, Galati, 1997;

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 5735

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved