| CATEGORII DOCUMENTE |

| Alimentatie nutritie | Asistenta sociala | Cosmetica frumusete | Logopedie | Retete culinare | Sport |

Macinarea cerealelor

Scopul prelucrarii cerealelor in subproduse pentru consum este separarea endospermului de invelisul sau.

Macinarea reprezinta operatia de distrugere a integritatii fiecarui bob de cereale pentru a se separa apoi particulele de endosperm de cele de invelis, dupa care, prin zdrobire, sa fie transformate in faina.

Clasificarea macinisurilor dupa gradul de complexitate poate fi:

* simpla - rezulta un procent mare de faina de calitate inferioara

* complexa- rezulta faina de calitate superioara

o macinis semiinalt folosit pentru obtinerea fainurilor de extractie directa

o macinis inalt folosit pentru obtinerea fainurilor de calitate superioara, cu randament maxim

Principalele operatii ale procesului tehnologic de macinis

Prelucrarea graului se desfasoara dupa o schema de sfaramare treptata, din utilaj in utilaj, a bobului de grau si a sfaramaturilor rezultate din el. Fiecare faza de sfaramare este urmata de o faza de sortare prin cernere deoarece, in procesul de sfaramare, rezulta o gama variata ca marime de sparturi de bob. Prin cernere se obtin cateva grupe de particule care, in functie de marimea lor, sunt dirijate separat pentru prelucrare, cu exceptia fractiunii de faina care se dirijeaza la depozit.

Repetarea ciclului macinare-sortare variaza intre 2-8 ori pentru macinisul scurt, 8-14 ori pentru macinisul mediu si 14-30 ori pentru cel inalt.

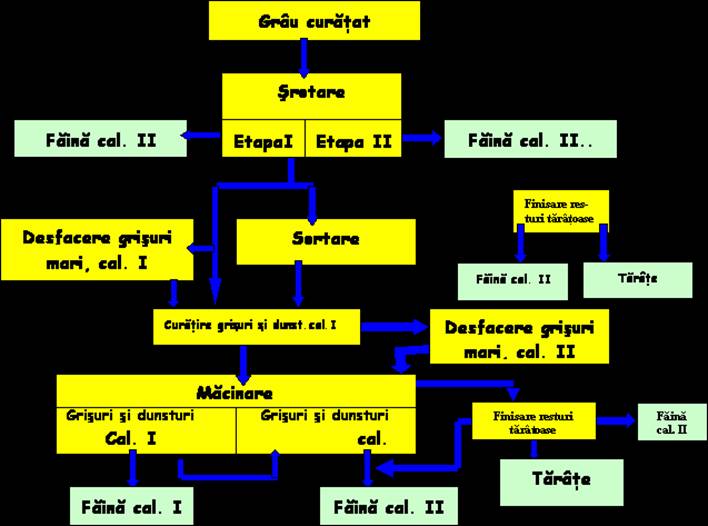

Macinisul dezvoltat grupeaza urmatoarele faze tehnologice:

Srotuirea este faza tehnologica care are ca scop fragmentarea bobului de grau in particule de dimensiuni diferite si detasarea endospermului de invelis. Pe masura repetarii srotuirii se vor obtine produse cu granulatie din ce in ce mai mica, cantitatea de faina alba scade iar invelisul bobului ajunge la penultima si ultima treapta in stadiul de tarata.

Numarul de trepte de srotuire variaza intre 3 - 5 pentru macinisul mediu si 6 - 7 pentru macinisul lung. Sfaramarea se realizeaza cu valturi iar sortarea cu masini de cernut (site).

Granulozitatea fractiunilor de produse rezultate la srotuire

|

Denumirea produsului |

Diametrul granulei microni |

Numarul sitei prin care trece |

Numarul sitei care refuza |

Srot mare 3500-2240 5 10

Srot mic 2240-1240 10 18

Gris mare 1240-675 18 32

Gris mijlociu 675-495 32 44

Gris mic 495-386 44 55

Dunst aspru 385-275 55 V

Dunst fin 275-110 V VII

Faina - VIII XVI

Primul refuz incepand cu srotul I si pana la srotul IV inclusiv, se dirijeaza de la un srot la altul. Primul refuz de la sroturile V, VI si VII se dirijeaza pentru terminare la pasaje de dislocatoare (finisoare de tarata).

Refuzul al doileaisi urmeaza drumul de srotuire treapta cu treapta pana la terminarea fazei. Celelalte refuzuri si cernuturi sunt dirijate in functie de granulatie si calitate spre alte faze tehnologice.

Terminarea srotuirii se realizeaza cu dislocatoare. Particulele mari de invelis rezultate ca refuzuri de la sroturile IV. V si VI mai contin parti din endosperm care pot fi extrase dar nu prin macinare cu valturi ci cu ajutorul dislocatoarelor (finisoarelor) de tarate. Produsele obtinute ca cernut de la finisoare contin o importanta cantitate de faina de calitatea a doua care se adauga la cresterea extractiei totale.

Sortarea grisurilor si a dunsturilor

Prin sortare se intelege impartirea amestecului rezultat din macinare in fractiuni de produse, care se incadreaza dimensional intre anumite limite. Prin cernere se separa un amestec de produse dupa marimea particulelor. Ca rezultat al cernerii se obtin doua fractiuni - o fractiune care trece prin orificiile sitei care se numeste cernut si o fractiune care nu trece - aluneca pe suprafata sitei si se numeste refuz.

Pentru sortarea amestecului rezultat din macinare se folosesc mai multe procedee si tipuri de utilaje. Utilajele de cernut efectueaza sortarea produselor macinate prin suprafete confectionate din diferite tesaturi numite site.

Dintre procedee, cele mai folosite sunt :

* sortarea prin cernere ;

* sortarea pneumatica.

Grisurile si dunsturile rezultate la srotuire constituie un amestec de produse a caror granulatie se situeaza intre limite mari (cernutul sitei de sirma nr. 18 si refuzul sitei de matase nr. X). La pasajele de cernere ele sunt fractionate in trei grupe mari. Prima grupa cuprinde grisurile intre numerele 18 si 32( K = 18/32), a doua intre 32 si 50 (K = 32/50) si a treia intre 50 si VIII (K = 50/VIII). Aceste grupe nu pot fi transformate in faina alba asa cum se prezinta din faza de srotuire, ele fiind foarte variate ca granulatie si continand in acelasi timp cantitati importante de faina si invelis sub forma libera (tarata). Din acest motiv intreaga cantitate de grisuri si dunsturi se supune unor noi operatii de sortare. Prin acestea se mareste si numarul de fractiuni, se elimina o parte din faina si tarata continuta si se face o mai buna pregatire pentru operatiile tehnologice viitoare Sortarea grisurilor si a dunsturilor se efectueaza cu site plane ale caror pasaje, poarta numele de sortire primele doua sortire primesc grisurile si dunsturile de la sroturile I, II si III, care produc grisuri si dunsturi de calitatea a intiia, iar sortirul trei, sorteaza dunsturile de calitatea a doua de la srotul IV. Fractiunea de dunsturi de la srotul IV se poate dirija si direct la macinat, la unul din pasajele cu produse de calitatea a doua.

Curatirea grisurilor

Curatirea grisurilor constituie faza. tehnologica in care cea mai mare parte a produselor intermediare sunt pregatite pentru a fi transformate in faina de calitate superioara.

Grisurile rezultate in fazele tehnologice anterioare, contin in masa lor o anumita cantitate de faina si invelisuri sub forma de particule independente, ce trebuie eliminate si dirijate in alte puncte corespunzator calitatii lor. Simultan cu eliminarea acestor particule se efectueaza si o divizare a masei de gris in grupe de produse cu granulatii mai apropiate. Divizarea grisurilor in grupe apropiate ca granulatie usureaza prelucrarile in fazele tehnologice ulterioare.

Divizarea masei de grisuri in grupe cu granulatie apropiata se realizeaza prin cernere. Suprafata de cernere a masinilor de gris este formata de obicei din patru site cu orificii diferite, asezate in ordine descrescatoare a numerelor.

Granulatia grisurilor pentru consum direct este uniforma, aceasta fiind rezultatul cernerii prin sitele 24-26 si are un continut de cenusa cuprins intre 0,55 si 0,60%.

Opinii actuale cu privire Ia curatirea grisurilor. In dorinta de a simplifica procesul tehnologic de transformare a griului in faina se incearca eliminarea din flux a unor faze tehnologice clasice. Una dintre acestea este si cea de curatire a grisurilor. Ea a putut fi eliminata partial sau total numai in morile care fabrica faina neagra sau semialba. La unele mori care folosesc la cernere site patrate s-a reusit sa se scurteze considerabil faza de curatire a grisurilor chiar la mori care fabrica faina alba in extractie mare (72-75%).

Faza tehnologica de curatire a grisurilor este necesara atata vreme cat sitele plane isi pastreaza actualul principiu de functionare si nu preiau functiile masinilor de gris.

in cazul fabricarii fainii grifice faza de curatire a grisurilor cu masini specifice, are o si mai mare importanta deoarece ele nu numai ca pregatesc grisurile pentru macinat, ci produc dupa curatire, insusi produsul finit - faina grifica.

Desfacerea grisurilor

O parte din grisurile mari si mijlocii provin din partile periferice ale boabelor de grau, pastrand de aceea pe suprafata lor importante cantitati de invelis. Desi aceste grisuri au suferit anterior diferite prelucrari (sortare, curatire) ele continua si dupa aceasta sa contina fragmente de invelis, care nu pot fi indepartate decat prelucrandu-se intr-o faza tehnologica numita 'desfacerea grisurilor'. Unii autori considera aceasta faza ca facand parte dintr-o faza ultima numita macinare. Avand in vedere insa scopul ei si anume acela de a indeparta invelisurile remanente printr-o fragmentare a granulelor de gris si de a produce cat mai putina faina, ea poate fi considerata ca o faza tehnologica intermediara si distincta.

Desfacerea se realizeaza printr-o actiune usoara a tavalugilor asupra granulelor de gris. Indepartarea invelisurilor prin desfacere are Ia baza diferenta de rezistenta ce exista intre granula de gris provenita din endosperm si invelisul rupt din bob odata cu fragmentul de endosperm. Datorita acestei diferente de rezistenta, partea provenita din endosperm se fragmenteaza dand nastere la grisuri mici si dunsturi iar partile provenite din invelis raman in marea lor majoritate la dimensiunile initiale. Grisurile nou rezultate sunt de calitate superioara (0,35-0,50% cenusa) iar faina separata este de calitatea I. Invelisurile dislocate se elimina prin cernere.

Prin practicarea unui regim larg de desfacere, grisurile au dimensiuni mai mari, iar particulele de invelis desfacute isi pastreaza in marc parte dimensiunile initiale.

Macinarea grisurilor mici si a dunsturilor

Macinarea grisurilor mici si a dunsturilor constituie faza tehnologica de macinis in care se produce transformarea totala a acestora in faina iar resturile de invelis raman sub forma de tarate. Aceasta transformare se face in mod treptat aplicand un numar de 4-8 operatii la macinisul semiinalt si 8-14 operatii la macinisul inalt. Macinarea grisurilor mici si a dunsturilor mai poarta si numele de macinare propriu-zisa sau simplu : macinare.

In macinarea propriu-zisa spre deosebire de celelalte faze, actiunea suprafetelor tavalugilor, este mult mai activa. Macinarea se produce datorita presarii produselor intre tavalugi si intr-o mai mica masura si datorita frecarii dintre tavalugi si produse. Suprafata tavalugilor este neteda. Se urmareste a se obtine numai faina ca produs finit si unul sau doua refuzuri pentru operatiile urmatoare de macinare.

Particulele de faina rezultate din operatiile de macinare au dimensiuni mici, ele fiind cuprinse intre l si 180u. Finetea fainii este rezultatul efectului combinat dintre macinarea produsa de tavalugii valturilor si cernerea efectuata cu site plane sau pneumosite. Limita superioara a finetii este determinata intotdeauna numai de sita. O faina cu finete optima pentru panificatie, este aceea care contine circa 45% particule cu diametrul cuprins intre l si 50 microni iar restul pana la 180 microni.

Separarea germenilor

Separarea germenilor are la baza urmatoarele motive: faina isi mareste timpul de conservare; germenii extrasi pot constitui materie prima in industria farmaceutica pentru extragerea vitaminei E sau pot fi folositi ca atare la furajarea unor specii de animale pentru stimularea reproducerii.

Datorita particularitatii lor, germenii pot fi separati la pasajele de desfacere a refuzurilor mari provenite de la desfacatoarele de grisuri de calitatea intai. Pentru obtinerea unui grad mai mare de puritate, se poate folosi o schema tehnologica speciala in care tavalugii valtului au suprafete netede si viteze de rotire egale (l : 1).

Prelucrarea produselor de la filtre

Aerul folosit in procesul de macinis la aspiratie si transport pneumatic mai retine pana la filtre, particule cu dimensiuni si greutati mici. Aceste particule ajunse la filtre sunt colectate si redirijate la un pasaj de cernere, unde se separa faina de particulele de tarate. Pasajul de cernere poate fi un compartiment de sita plana sau o pneumosita.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 4187

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved