| CATEGORII DOCUMENTE |

| Agricultura | Asigurari | Comert | Confectii | Contabilitate | Contracte | Economie |

| Transporturi | Turism | Zootehnie |

| Navigatie |

CAPITOLUL DETERMINAREA CARACTERISTICILOR TEHNICE ALE MECANISMELOR INSTALATIEI PORTUARE DE 12,7 tf.

1. SISTEMUL DE RIDICARE A SARCINII.

2. CALCULUL CELORLALTE MECANISME ALE MACARALEI.

3. DIMENSIONAREA INSTALATIEI HIDRAULICE A MACARALEI.

In conditile in care manipularea marfurilor generale impune existenta unei multitudini de echipamente si instalatii portuare de operare o analiza primara releva ca o instalatie portuara mobila cu capacitatea intre 9-15 tf satisface pe deplin cerintele impuse de traficul portuar.

In acest sens in cele ce urmeaza vom analiza o instalatie portuara de operare mobila de 12,7 tf.

1. SISTEMUL DE RIDICARE A SARCINII.

Date initiale: sarcina de ridicare Q = 12.7 tf; viteza de ridicare v = 17.5 m / min; inaltimea de ridicare h = 28 m; grupa de functionare M

1.1. Calculul transmisiei prin cablu al sistemului de ridicare.

Acest calcul trebuie sa tina seama de influenta urmatorilor factori: conditiile de functionare ( grupa de functionare); solicitarile din cablu si materialul cablului.

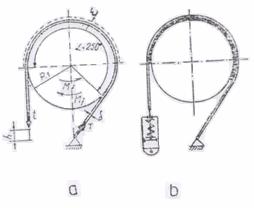

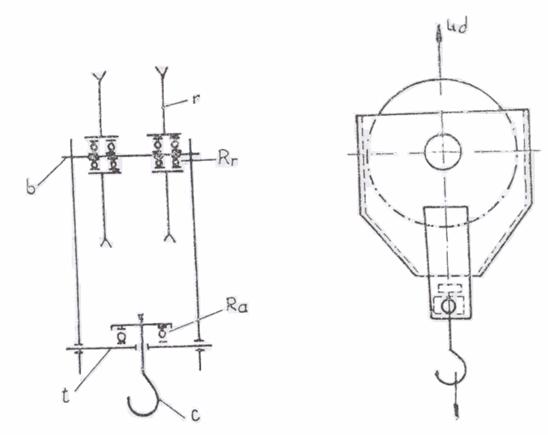

Pentru schema de infasurare a cablului s-au considerat doua variante: 1o - mufla pe doua fire ( fig. 1, a); 2o - mufla pe patru fire (fig. 1, b).

Fig.1. a)

Fig. 1. b)

In ambele variante, determinarea randamentului transmisiei prin cablu se face conform STAS 7526 - 79 (rezultatele sunt date in tabelul 1.)

ηtr = ηr ί ηp;

ηtr - randamentul transmisiei;

- numarul de role fixe intre toba si mufla;

ηr - randamentul uneirole de cablu;

ηp - randamentul palanului:

ηp = 1/n X 1- ηrn / 1- ηr;

n - numarul de ramuri de cablu ale palanului.

Tabelul 1.

|

Denumirea |

Varianta I |

Varianta II |

|

Numarul de ramuri |

n = 2 |

n = 4 |

|

Numarul de role fixe |

i = 1 |

i = 1 |

|

Randamentul rolei |

ηr = 0,98 |

ηr = 0,98 |

|

Randamentul palanului |

ηp1 = 0,99 |

ηp2 = 0,97 |

|

Randamentul transmisiei prin cablu |

ηt1 = 0,97 |

ηt2 = 0,95 |

|

Sarcina nominala [ daN] |

Q = 12.500 |

Q = 12.500 |

|

Tensiune de cablu de ridicare [ daN] |

T1 = 6.521 |

T2 = 3.342 |

|

Diametrul cablului [mm] Se adopta cablu normal |

d = 22,61 23-6 X 19-160 / 8 - S / Z STAS 1583 - 80 |

d = 16,19 17-6 X 19-160 / 8 - S /Z STAS 1583 - 80 |

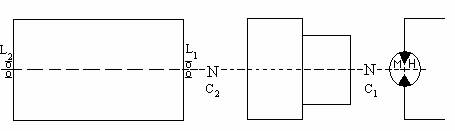

Schema cinamatica de principiu a mecanismului pentru ambele variante de infasurare a cablului este indicata in figura 2, in care s-au facut urmatoarele notatii:

MH - motor hidraulic;

R - reductor planetar in doua trepte;

T - toba;

C1 - cuplaj elastic de bolturi;

C2 - cuplaj dintat;

L1; L2 - lagarele tobei.

Fig. 2.

ηt = ηC1ηRηC2ηT;

ηC1 - randamentul cuplajului cu bolturi; ηC1 = 0,99;

ηR - randamentul reductorului planetar; ηR = 0,96;

ηC2 - randamentul cuplajului dintat; ηC2 = 0,99;

ηT - randamentul tobei; ηT = 0,98.

Deci randamentul troliului va fi ηt = 0,92.

Randamentul total al sistemului de ridicare este:

ηTOTAL = ηtrηt.

Din calcule rezulta pentru varianta 1o ηTOTAL = 0,89 si pentru varianta 2o ηTOTAL = 0,87.

Pentru ambele variante de infasurare a cablului, alegerea cablului se va face conform STAS 7526 - 79 cu relatia d = q √ T;

q - coeficient functie de grupa de functionare si de tipul cablului;

d - diametrul cablului [mm];

T - tensiunea maxima in cablu [ daN].

Pentru grupa de functionare M4 si cablul normal q = 0,280

T = Q + Gm / n X ηtr:

Q - sarcina maxima de ridicare;

Gm - greutatea muflei(estimata);

n - numarul de ramuri de cablu;

ηtr - randamentul transmisiei prin cablu.

Pentru cele doua variante rezultatele sunt date in tabelul IV.1. Pentru ambele variante se alege carligul din STAS 1944 - 80, functie de grupa de functionare M4, sarcina de ridicare Q = 12,5 tf si materialul carligului (clasa de rezistenta P), carlig:

S 14 X 374 - P STAS 1944 - 80.

Determinarea diametrelor rolelor de calcul se face conform STAS 7526 - 79:

Dr ≥ ( h1 X h2 - 1 ) d ;

h1 - un coeficient fuctie de grupa de functionare si de tipul cablului;

h2 - un coeficient functie de infasurarea cablului;

d - diametrul cablului.

Pentru cele doua variante avem: (1o) h2 = 1,12 si (2o) h2 = 1,25, iar h1 = 18 pentru ambele variante.

Rezulta deci: DR1 = 450 mm si DR2 = 355 mm.

Diametrul minim al tobei de cablu se calculeaza dupa aceeasi relatie conform STAS 7526- - 79, in care pentru variantele 1o si 2o h2 = 1.

Deci : DT1 = (16X1- 1)X 23 = 345 mm

DT2 = (16X1 -1)X 17 = 255 mm

Diametrul tobei se va stabili cionstructiv si se va standardiza conform STAS 3208 - 72. Acesta va fi impus de diametrul reductorului planetar montat in toba.

1.2 Puterea necesara de antrenare a mecanismului. Pentru ambele variante puterea de regim este:

Q + Gm = 12.700 daN; V = 17,5 m / min si ηTOTAL = 0,87 (pentru varianta cea mai defavorabila 2o).

Rezulta: Pnec ≥ 41,7 kW. Se alege din catalog o unitate cu pistoane axiale tip Ex 720-25o, cu urmatoarele caracteristici nominale: presiunea nominala 300 bar; debitul nominal 87,5l /min; turatia nominala 1.450 rot/min; puterea nominala 67,5 CP = 49,63 kW.

Puterea necesara reductorului planetar. Conform catalogului de reductoare planetare marimea constructiva Pa a reductorului se determina astfel incat sa rezulte urmatoarea putere posibila de transmis:

Pa ≥ Pe (puterea echivalenta); Pe = Pn / fsfd [kW];

Pn - puterea nominala de transmis la functionarea in plina sarcina;

fs - factorul de serviciu dependent de parametrii functionali ai transmisiei si de durata de functionare pe z ;

fd - factorul de durata;

fs = 0,85 din tabele;

fd = 1,1 ( din monograma catalogului de reductoare planetare Baia Mare);

Pe = 44,39 kW, Pnec reductor = 45 kW.

Analizand cotele de gabarit ale reductoarelor cu putere de P = 45 kW din catalog, rezulta ca ,entru montarea in interiorul tobei, diametrul necesar al tobei trebiue sa fie DT = 560 mm.

1.3 Determinarea turatiei tobei. Aceasta se face cu formula:

nT = ipV / (DT + d);

nT - turatia tobei; ip - raportul de transmitere a palanului; V - viteza de ridicare; DT - diametrul tobei; d - diametrul cablului.

Pentru cele doua variante de calcul rezulta:

nT1o = 19,32 rot / min; nT2o = 38,64 rot / min.

1.4 Raportul de transmitere al reductorului:

iR = nm / nT;

Rezulta: iR1o =1450 / 19,32 = 75,05; iR2o = 1450/ 38,64 = 37,53.

Tinand cont ca pentru raportul de transmitere 75,05 (in catalog iR = 79), puterea maxima a reductoarelor care se fabrica este de 30 kW, se va adopta pentru varianta 2o un reductor planetar in doua trepte. 2P 67/32, marimea 67 cu iR = 35 si Pn = 45 kW.

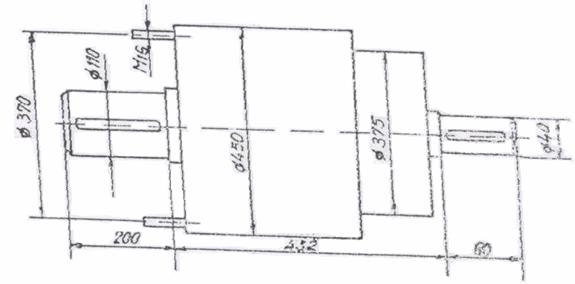

Varianta orizontala a reductorului planetar cu prindere prin prezoane este prezentata in figura 3.

Fig.3

1.5 Turatia nominala si presiunea necesara la intrarea hidromotorului:

nnec motor = iRnT = 35X38,64 = 10352 rot /min.

Presiunea necesara la intrarea motorului hidraulic este:

p nec = Px Qnec /612η ;

P - puterea necesara [kW],

Qnec - debitul necesar al pompei [ l / min];

p nec - presiunea necesara [ daN / cm2];

- randamentul pompei; η = 0,86.

Rezulta : pnec = 41,7x 612x 0,86 / 82 = 265 daN / cm2.

Deci avem: nnec = 1352 rot / min; pnec = 265 daN / cm2; Qnec = 82 l / min.

1.6 Determinarea lungimii necesare a tobei. Se considera o prima varianta in care pe toba cablul se infasoara intr-un singur strat (toba canelata). Astfel:

LT = t[Hxip / (DT + d) + nSs+ nSr];

H - inaltimea de ridicare;

i p - numarul de ramuri de cablu;

DT - diametrul tobei;

d - diametrul cablului;

t = d = 19 mm;

n Ss - numarul spirelor de siguranta; n Ss = 2

n Sr - numarul spirelor de rezerva; n Sr =2

t - pasul canelurii.

Din calcule rezulta : LT = 1254, deci LT / DT = 1254 / 560 = 2,24 > 2.

Lungimea tobei se va reduce la ≈ 725 mm lungime, in functie de gabaritul constructiv al reductorului si cuplajelor montate in toba. In aceasta situatie cablul se infasoara pe toba in doua straturi.

Viteza de ridicare pentru stratul 2 de cablu este:

Vr = nTx Π(DT + 3d) / ip = 38,64x3,14x0,594 / 4 = 18,02 m / min.

Abaterea de viteza pentru stratul 2 de cablu este:

ε [%] =(Vr - V / V)x100 = (18,02- 17,50 / 17,50)x100 = 2,03 < 5%.

1.7 Stabilirea schemei constructive. Aceasta se va face in functie de posibilitatile de montaj a elementelor adoptate conform schemei din figura IV.4, unde:

MH - motor hidraulic;

C2 - cuplaj dintat;

RP - reductor planetar;

L2 - lagar cu rulment oscilant cu role butoi;

C1 - cuplaj cu bolturi;

T - toba _Ø 560;

L1 - lagar cu rulment cu role cilindrice;

F - frana cu banda.

Fig.

1.8 Alegerea cuplajelor. Cuplajul cu bolturi C1 se alege conform STAS 5982 - 79 ( figura 5, a), cu relatia Me = Ma x K1x K2;

Me - momentul echivalent cu regim de lucru linistit necesar a fi transmis [daN m];

Ma - momentul care actioneaza timp indelungat asupra cuplajului, in [daN m];

K1 - coeficient de importanta a transmisiei (vezi tabelul IV.I);

K2 - coeficientul regimului de functionare:

Ma = 975x( Pn / nm) = 975x(42/1352) = 30,3 daN m;

Me = 30,3x2x1,3 = 78,8 daN m.

Se alege din STAS 5892 - 82 cuplaj cu bolturi marimea 6 cu M n = 85 daN m > Me. CE 6 - C 35/ 40 STAS 5982 - 79.

Determinarea cuplajului dintat se face conform STAS 6589 - 79, figura IV.5 b) , cu relatia:

M = MaK1K2;

M - momentul necesar al cuplajului;

Ma - momentul care actioneaza timp indelungat asupra arborilor cu plati;

K1 - coeficient de importanta al transmisiei ;

K2 - coeficient care tine seama de conditiile de functionare.

Fig. 5

Momentul maxim la toba este:

Ma = Tmax Rmax = 3 342 x 0,297 = 992,57 daNm;

Tmax - efortul maxim in cablu;

Rmax - raza maxima.

Rezulta : M = 992,57 x 2 x 1,3 = 2 581 daNm.

Din catalogul de cuplaje dintate se alege cuplaj dintat marimea 9. CD9 - Cf 110 STAS 6589 - 79.

1.9 Determinarea grosimii peretului tobei. Toba este o constructie sudata din tabla de otel roluita OL37. Grosimea peretului tobei este:

δ = 0,02DT + (6 - 10) mm = 0,02 x 0,56 + 6 = 20 mm

si se verifica la compresiune:

τef = Tmax / δt x A ≤ τac;

Tmax - efortul maxim din cablu [daN];

δ - grosimea peretelui tobei [mm];

τac - efortul admisibil la compresiune ; τac = 1 500 daN / cm2;

t - pasul canelurii; t = 19 mm;

A - un coeficient pentru doua straturi de cablu:

A = 1+ 1 / 1+λ ;

= EcAc / EtAt;

Ec - modulul de elasticitate al cablului : Ec = 10 000daN / mm2;

Et - modulul de elasticitate a materialului tobei: Et = 2,1x102 daN / mm2;

At - suprafatasectiunii peretelui tobei pe lungimea unui pas:

At = δt;

Ac - suprafata sectiunii transversale a cablului: Ac = 108 mm2;

λ = 10 000 x 108 / 21 000 x 380 = 0,135;

A = 1 + 1 / 1 + 0,135 = 1,74;

τef = 3 342 x 1,74 / 19 x 20 = 1 530 daN / cm2 < 1 600 daN / cm2.

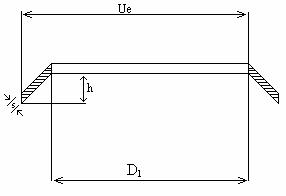

1.10 Calculul franei de siguranta ( v.figura 6).

a) Determinarea momentului de franare :

Mf = KMT;

Mf = Tc DTη / 2i - momentul static de franare;

K-coeficientul de siguranta la franare (conform prescriptiilor tehnice ISCIR R1-82) functie de grupa de functionare M4: K = 1,5;

i - raportul de transmitere dintre tamburul franei si toba: i =1;

Tc - tensiunea maxima din cablu: Tc = 3 340 daN;

DT - diametrul tobei : DT = 577 mm;

- randamentul transmisiei : η = 1:

Mf = 1,5 x 3 340 x 0,577 x 1 / 2 x 1 = 1 445 daN m.

Calculul eforturilor in banda franei ( T ; t ) se face astfel:

T = Mf / (eμα - 1) R1; T = Mf eμα / (eμα - 1) R1 ;

- coeficientul de frecare otel pe ferodou: μ = 0,35;

- unghiul de infasurare al franei pe tambur: α = 250o;

R1 - raza tamburului: R1 = 0,6 m.

Rezulta : t = 660 daN;

T = 3 068 daN.

Fig. 6

b) Calculul cursei h :

h = ε x α;

h - cursa [mm]; ε - deplasarea radiala a benzii fata de tambur; ε = 1,5 mm (recomandat); α = 4,4 rad.

Rezulta : h = 1,5 x 4,4 = 6,6 mm.

c) Latimea benzii franei. Aceasta se determina din conditia:

Pmax ≤ pa;

pa = (6 - 8) daN / cm2 (recomandat).

Latimea benzii B este :

B ≥ Mf eμα / pa R12(eμα - 1) = 1 445 x e0,35x4,4 x 109 / 8 x 6002 ( e0,35 x 4,4 - 1 ) = 64 mm.

Se adopta B = 65 mm.

a) Verificarea la incalzire. Aceasta se face pentru presiunea medie Pm. Considerand cu destula exactitate ca presiunea medie se afla la jumatatea unghiului α, rezulta:

pm = Mf e0,5μα / BR2( eμα - 1) ; pm = 3,65 daN / cm2.

Tinand cont de valorile admisibile ale produsului (pv), este necesar ca:

pm V ≤ ( pV)a;

pm - presiunea medie dintre tambur si frana [daN / cm2];

V - viteza periferica a tamburului : V =1,3 m/s.

Pentru franele de oprire pV ≤ 50 daN / cm2 s:

pm V = 3,65 x 1,3 = 4,74 daN / cm2 s < (pV)a.

b) Grosimea benzii de frana. Aceasta se determina din conditia de rezistenta la tractiune:

τef = T / ( B - id)δ ≤ τat ;

T - efortul maxim in banda;

δ - grosimea benzii;

d - diametrul niturilor care se adopta;

i - numarul de nituri intr-o sectiune transversala a benzii;

τat - 1 650 daN / cm2 pentru OL 52.

Frana de servici cu banda este o frana normal inchisa de tip simplex cu servoactiune avand unul din capete fix, iar celalalt actionat de un cilindru hidraulic cu arc.

Frana este normal cuplata decuplandu-se automat in momentul comenzii de ridicare-coborare a sarcinii.

In caz de avarie (spargerea conductelor din circuitul de ridicare-coborare etc.) se comanda automat franarea prin actiunea arcului din circuitul hidraulic, care se poate destinde si actioneaza asupra benzii franei apropiind-o de tambur (v. Fig.6 ).

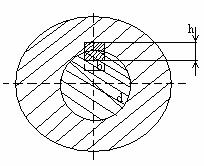

c) Calculul arcurilor cilindrului de frana. Pentru arcurile cilindrului de frana se adopta arcuri disc conform STAS 8216 - 68 arc 71/36 : D = 71mm; d = 36 mm; S = 2,5 mm; Le = 4,5 mm; f = 1,5 mm (fig. 7).

Se utilizeaza pachete de cate doua arcuri disc, notate cu: n - numarul arcurilor suprapuse intr-un pachet; i - numarul pachetelor suprapuse. Consideram n = 2; i = 1

Fig. 7

Efortul unitar maxim corespunzator cu sageata f este:

σmax = 4E / (1-γ2)K1 x (S/D)2 x f/S[K2(h/S -f/2S) + K3];

- coeficientul lui Poisson : γ = 0,3;

K1 ; K2 ; K3 - coeficienti admisibili dependenti de raportul D/d:

K1 = 6 / Π lnD/d x ( 1- 1/D/d)2; K2 = 6 / Π lnD/d x (D/d-1 / ln D/d - 1); K3 = 3(D/d - 1) / ln D/d ;

E = 2,1 x 104 daN / mm2; D/d = 71/36 = 1,97 ; K1 = 0,683 ; K2 = 1,213 ; K3 = 1,366 ; f/S = 0,6 ; S/D = 0, 0352 ; h/S = 0,8.

σmax = 198,16 daN / m2.

Efortul total pentru franare in tot pachetul este:

Ptot = np1;

n = 2 ; P1 = Ptot / 2 = 700 / 2 = 350 daN.

Sageata necesara unui pachet de arcuri pentru franare este:

f350 = 1 - γ2 / 4E x (D / S)2 x K1 / S x P1 ; f350 = 0,832 mm.

Sageata necesara franarii in cazul i - 14 pachete este:

ftotal = i f350 = 14 x 0,832 = 11,661 mm.

Sageata pentru defranare este:

ftot defranare ≥ ftot + 7 = 11,661 + 7mm =18,661 mm.

Forta necesara utilizarii sagetii de 18,661 mm este:

Pdefranare = 4E / (1-γ2) x S4 / K1D2 x fdefranare / S = 781,6 daN.

Forta totala de defranare este:

Ptot defranare = 781,6 x 2 = 1 563 daN.

d) Calculul presiunii efective in cilindrul de frana :

pe = P /Ai = 1 563 / 44,17 = 36 daN / cm2;

pe - presiunea efectiva [daN / cm2];

P - efortul total pentru defranare [daN / m];

Ai - aria interioara a cilindrului de frana [cm2].

Diametrul interior al cilindrului de frana s-a considerat Ø 75mm. Supapa de siguranta din circuitul franei se va regla la 40 bar. Pentru circuitul de franare Qf = 14 l / min:

pnec = 36 daN / cm2 , pr = 40 daN / cm2;

Pn este presiunea de refulare a supapei de siguranta.

Viteza tijei cilindrului:

V = Qf / Ap = 14 x 103 / 60 x 44,17 = 5,32 cm / s;

V - viteza tijei;

Qf - debitul efectiv;

Ap - aria pistonului.

1.11. Verificarea rulmentilor.

Rulmentul lagarului L1 dreapta, are diametrul mai mare, din motive constructive. Se adopta rulmentul cu role cilindrice simbol 134769 cu capacitatea dinamica C = 14 900 daN.

Situatia cea mai defavorabila pentru lagar este cand cablul se afla in partea dreapta a tobei, cand forta radiala maxima Pr este:

Pr = Tmax = 3 342 daN.

Sarcina dinamica echivalenta este:

P = Pr fz fd = 3 342x 1,2 x 1,2 = 4 812 daN;

fz - factorul supraunitar care depinde de calitatea elementelor de antrenare;

fd - factorul suplimentar pentru trolii :

fz = 1,2 ; fd = 1,2.

In functie de raportul C/P = 14 900 / 4 812 = 3,10 si turatia tobei n1o = 30.82 rezulta din catalog de rulmenti, durabilitatea Lh = 16 000 ore de functionare.

Rulmentul lagarului L2 este incarcat maxim de efortul dinamic din cablul de ridicare care apare la regim tranzitoriu de franare. Eforturile care actioneaza in ramurile franei cu banda se compun si dau forta totala de franare Ff care se insumeaza cu efortul din cablul T , rezultand Ttotal = 6 450 daN: P0 = Ftotal = 6 450 daN; Conec = fs P0 = 1,2 x 6 450 = 16 150 daN;

fs - un factor de siguranta; fs = 1,2 2,5;

P0 - incarcarea maxima in lagar [daN].

Se alege functie de Conec un rulment radial oscilant cu role seria 22220 clasa 1 de utilizare ci Co = 24 350 daN > Conec.

Presiunea dinamica echivalenta P este:

P = Pr fz fh = 3 342 x 1,2 x 1,2 = 4 812 daN;

Pr - forta din cablu [daN];

fz ; fd - factori suplimentari care depind de calitatea elementelor de antrenare: fz = fd = 1,2.

In functie de C/P = 22 200 / 4 812 = 4,55 si turatia tobei nT = 38,82 rot / min , se determina din catalogul de rulmenti durabilitatea rulmentului in ore de functionare : Lh = 63 000.

1.12. Verificarea penelor (fig. 8.).

Fig. 8

a. Pana motorului hidraulic. Pana paralela A 10 X 8 X 56 OL 60.

Verificarea la strivire

Pas = 4Mr / hlpd ;

Mr - momentul de rasucire transmis;

lp - lungimea penei;

h - inaltimea penei;

b - latimea penei;

d - diametrul arborelui;

pas - presiunea admisibila la strivire:

Pas = 4 x 3 030 / 0,8 x 5,6 x3,6 = 765 daN / cm2 < pas

OL 60 = 850 daN / cm2.

Verificarea la forfecare:

τ f = 2Mr / dblp < τ af OL 60;

τ f = 2 x 3 030 / 3,5 x 1,0 x 5,6 = 309 daN / cm2 < τ af OL 60 = 350 daN / cm2.

b. Pana arborelui de intrare al reductorului. Pana paralela A 12 x 8 x 70 OL 50.

Verificarea la strivire:

pas = 4 x 3030 x 0,8 x 4,0 x 7,0 = 540 daN / cm2 < pa OL 50 = 700 daN / cm2 .

Verificare de forfecare:

τ f = 2 x 3 030 / 4,0 x 1,2 x 7,2 = 181 daN / cm2; τaf OL 50 = 300 daN / cm2.

c. Pana arborelui de iesire. Pana paralela A 32 x 18 x 200 OL 70.

Verificarea la strivire:

pas = 4 x 90 900 / 18 x 20 x 11 = 910 daN / cm2 < pas OL 70 = 950 daN / cm2.

Verificarea la forfecare :

τf = 2 x 90 900 / 11 x 3,2 x 20 = 258 daN /cm2 < τaf OL 70 = 450 daN / cm2.

d. Calculul muflei. Calculul

muflei se face prin regimul tranzitoriu demarare la sarcina Qd =

ψQ , unde coeficientul dinamic la ridicarea sarcinii ψ = 1,1 + 0,0025 Vr (fig.9).

2. CALCULUL CELORLALTE MECANISME ALE MACARALEI.

2.1. Mecanismul de rotire

a. Actiunea vantului. Pe langa fortele de grutate si de inertie, actiunea vantului asupra macaralei trebuie sa fie luata in considerara la calculul de actionare, stabilitate si de rezistenta a macaralelor care lucreaza in aer liber. Actiunea vantului pentru macarale se considera ca actiune temporara variabila, conform STAS 10101/ OA - 77 si se face distinctie asupra macaralelor in stare de repaus. Evaluarea incarcarilor date de vant asupra macaralei servesc la calculul dispozitivelor de franare ale mecanismelor de translatie, rotire si basculare brat, a dispozitivelor de siguranta contra deplasarii macaralei, elementelor de rezistenta ale bratului, turnului etc. si la stabilitatea proprie a macaralei.

Evaluarea incarcarilor de vant se face cu relatia:

pv = Kgv [kN/m2]; (1)

g v - presiunea dinamica de baza : qv =ρ V2conv / 2 [kN /m2];

- densitatea aerului [t /m2] ;

Vconv - viteza conventionala a vantului.

Daca ρ = 1 225 x 10-3 t / m3 , care corespunde pentru o presiune atmosferica de 100 1 232,5 N / m2, atunci se ia :

g v = V2conv / 1 630 [kN / m2].

Pentru calculul static al constructiei metalice, mecanismelor si stabilitatii se vor lua conform STAS 2843 / 83 urmatoarele valori:

g v = 0,25 kN / m2 exceptie facand macaralele turn pentru care gv = 0,15kN / m2 .

Pentru calculul numai al actionarilor si mecanismelor gv = 0,08 kN / m2.

In stare de repaus valorile presiunilor dinamice de baza gv conform STAS 10101 /20 - 78 sunt date in tabelul 2.

Tabelul 2.

|

Inaltimea deasupra solului |

gv [kN / m2] |

La macaralele sensibile la actiunea dinamica a vantului la calculul stabilitatii se va tine seama si de efectele dinamice ale presiunii vantului, inmultind pc = K gv cu un coeficient dinamic β conform STAS 10101 / 20 - 78.

In cazul efectuarii calculului automat pentru trasarea diagramei de sarcina stabilitate etc., se admite sa se determine presiunea dinamica de baza cu relatia :

gHv = g10v (H/10);

gHv - presiunea dinamica de baza la inaltimea H deasupra solului;

g10v - presiunea dinamica de baza la inaltimea de 10m deasupra solului, conform STAS 10101 / 20 -78 pentru zonele A,B,C, D, si conform tabelului IV.II. pentru zona E;

α - exponent ales astfel , incat valorile obtinute cu ajutorul relatiei de mai sus la limita superioara a segmentelor de cate 10m sa nu fie inferioara celor indicate in tabelul 2.

Efectul vantului asupra macaralei si sarcinii se determina luand in considerare suprafata maxima care ar putea fi expusa actiunii vantului Av.

Pentru sarcini < 25 tf, la care nu se cunoaste suprafata expusa la vant, se poate lua orientativ 1 m2 / tf pentru sarcini pana la 5 tf si 0,5 m2 / tf pentru sarcini de 5 -25 tf.

Rezultanta actiunii vantului pe un element al instalatiei de ridicat sau pe sarcina este:

Re = pv Ac;

pv - presiunea vantului [kN / m2

Ac - aria de calcul in m2 pentru element sau sarcina.

Rezultanta totala a actiunii vantului pe instalatia de ridicat Rt se obtine prin insumarea rezultantelor pe fiecare element, inclusiv sarcina de ridicat.

Coeficientul de presiune K al suprafetei (relatia 1) se ia :

K = 1,6 ; 1,4 ; 1,3 si 1,2 pentru grinzi cu inima plina (in functie de raportul l /h =20);

K = 1,2 pentru cabina , contragreutati(carucior);

K =0,7 , respectiv K = 1,2 pentru elemente tubulare cu diametrul d( dv ≥ 0,1 si dv < 0,1);

K = 1,2 pentru cabluri;

K =1 pentru sarcina de ridicat.

In cazul grinzilor cu zabrele realizate din bare cu profil aerodinamic diferit, coeficientul K este:

K = i ;

Ki - corespunde profilului aerodinamic al barei;

Ai - aria de calcul a tuturor barelor cu acelasi profil aerodinamic.

In acest caz, coeficientul de presiune K se ia:

K = 1,6 pentru corniere si profile U;

K = 1,4 pentru teava patrata;

K = 1,2 pentru teava normala.

Aria de calcul a unui element de constructie Ac se considera proiectata pe planul perpendicular pe directia vantului. La elementele cu inima plina sau la grinzile cheson, aria de calcul este aria limitata de conturul elementului. La grinzile zabrelite se ia aria limitata, din care se scade suprafata golurilor. Astfel :

Ac = A ρ( 1- η);

- coeficientul de goluri : ρ = Ai / A ;

- B/h ; B - latimea ; h - inaltimea elementului.

Valorile coeficientului η functie de B/h si ρ sunt date in tabelul 3.

Tabelul 3.

|

B/h ρ | ||||||

|

½ | ||||||

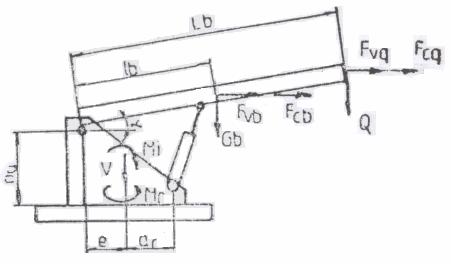

b. Determinarea incarcarilor pe rulmentul de sprijin - rotire. Pentru determinarea incarcarilor pe rulmentul de sprijin - rotire se va considera bratul retras complet la unghiul de basculare maxim αmax, lungimea Lb [m] ; greutatea totala a bratului Gb [daN] si greutatea maxima a sarcinii Qmax [daN], (fig.10 a). Viteza unghiulara a platformei rotitoare pentru turatia de lucru n[rot/min] este ω = Πn / 30[rad / s] .

Rotirea platformei se poate face concomitent cu ridicarea sarcinii sau bascularea bratului. Conform STAS 82900 - 83 sarcinii Q i se aplica un coeficient dinamic ψ, care se calculeaza cu relatia ψ = 1,1 + 0,0025 Vr [m / min], unde Vr este viteza de ridicare a sarcinii.

Fig. 10 a)

Forta verticala care actioneaza asupra coroanei la ridicarea sarcinii este:

V = ψQ + φBb + Gp1 + Gcg ;

Gb ; Gp1 ; Gcg - fortele de greutate ale bratului, platformei rotitoare si contragreutati;

- coeficientul dinamic pentru constructia metalica care se alege conform STAS 8290 - 83.

Fortele orizontale care actioneaza asupra echipamentului de lucru la rotire sunt:

H = Fvb + Fcb + FvQ + FcQ ;

Fvb ; FvQ - fortele de vant care actioneaza pe directia bratului, respectiv pe sarcina de lucru a macaralei, care se vor calcula conform indicatiilor de mai sus ;

Fcb ; FcQ - fortele centrifuge care actioneaza asupra bratului, respectiv asupra sarcinii de lucru, calculate cu relatiile:

Fcb = G2b/g x (lb cos αmax - e) ; FcQ = Q2/g x (Lb cosαmax - e) , se poate considera ca lcb ≈ Lb / 2.

Momentul incovoietor care actioneaza in planul bratului este dat de momentul capabil de lucru, plus momentul de rasturnare dat de vant care actioneaza asupra sarcinii si bratului.

c. Alegerea rulmentului de sprijin - rotire. Aceasta operatie se va face in functie de incarcarea verticala V[daN] si de momentul Mi [daNm]. Este indicat sa se aleaga un rulment de sprijin - rotire cu angrenare interioara, cu capacitatea statica Co [daN], masa totala m [kg] si diametrul Dext [mm].

Momentul de frecare al rulmentului este:

Mfr = μ(4,5 Mi + VD)/ sin β ;

- coeficientul de frecare echivalent : μ = 0,0050,01;

β - unghiul de inclinare fata de verticala directiei reactiunii bilei :

β = 45o.

La macaralele de teren, panta terenului se poate aprecia la α = 15o.

Momentul maxim dat de panta terenului este:

Mp max = (QL + Gl) sin α sin φ [daN] ;

G - greutatea bratului impreuna cu elementele de pe platforma rotitoare;

Q - sarcina ;

l ; L - distanta de la centrul de greutate al echipamentului, respectiv a sarcinii, la axa de rotire a macaralei.

Pentru calculul momentului de rezistenta la rotire dat de vant,avem:

Mv = Mvb + MvQ [ daNm];

Mvb = Fvb hvb ; MvQ = FvQ hQ ;

Fvb si FvQ - se calculeaza conform instructiunilor date mai sus;

hvb ; hQ - inaltimea centrului de presiune al bratului, respectiv a sarcinii , in raport cu solul .

Momentul de rezistenta total la rotirea platformei este:

Mr = Mfr = Mpmax + Mv [daNm].

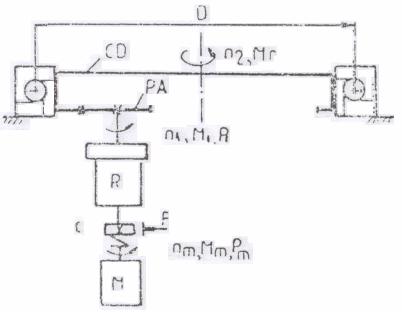

d. Alegerea transmisiei si a motorului de actionare. Schema cinematica a mecanismului de rotire este prezentata in figura IV.10.b. Se observa ca motorul, cuplajul, frana si reductorul sunt montate pe sasiul macaralei. Mecanismul trebuie sa asigure urmatorul raport de transmitere total:

i = iTE x iR ;

iTE - raportu;l de transmitere dintre coroana de rotire si pinionul de atac:

iTE = Zc / Zp -1 ;

iR - raportul de transmitere al reductorului:

iR = nm / np = nm / n x i TE;

nm - turatia motorului hidraulic de actionare [rot / min];

np - turatia pinionului de atac [rot / min].

Alegerea reductorului se va face in functie de raportul de transmitere iR si de momentul de rasucire la arborele de iesire:

Mr1 = Mr / iTE.

Din STAS 11462 - 80 si din catalogul IMMUM Baia Mare se va alege un reductor planetar in trei trepte, cu flansa de prindere si momentul de rasucire mai mare decat Mr1.

Alegerea motorului se va face pe baza momentului de rasucire redus la arborele motorului. Astfel :

Mr m = Mr1 / iR [daNm],

Iar pe baza acestuia se calculeaza puterea motorului la functionarea mecanismului in regim stabilizat. Astfel :

P = Mr m ωm / 102ηtotal [kW].

Fig.10 b)

3. DIMENSIONAREA INSTALATIEI HIDRAULICE A MACARALEI.

Pentru calculul instalatiei hidraulice la macaralele cu brate telescopice s-a ales o macara hidraulica de 12,5 tf montata pe un autocamion ROMAN 1925 DF.

Actionarea hidrostatica a macaralei se face pentru urmatoarele mecanisme: mecanismul de ridicare - cobor a sarcinii; mecanismul de rotire al platformei de lucru; mecanismul de basculare al bratului; mecanismul de telescopare ( extindere si retragere al bratului format din trei tronsoane, la care tronsonul de varf este telesopat prin cablu, concomitent cu cel intermediar) si mecanismul de calare.

Calarea macralei consta in extinderea cilindrilor hidraulici verticali plasati la capetele picioarelor de calare pentru realizarea unui poligon de sprijin in vederea efectuarii ridicarii sarcinii de lucru. Cilindrii hidraulici pentru calare fata au cursa de 650 mm. In timpul functionarii macaralei, cilindrul este adus prin intermediul unui alt cilindru orizontal de serie usoara in pozitie " stransa" , fiind atasat lateral sasiului fata.

Cilindrii de calare pe spate sunt montati special pe turnul fix al macaralei, asigurand o stabilitate buna la fuctionarea acesteia. Cilindrii hidraulici au o cursa de 1300 mm, iar tijele sunt prevazute cu placi de sprijin.

Circuitul hidraulic pentru calare este manevrat din blocul de distributie montat pe turnul macaralei printr -un distribuitor central si sase distribuitoare cu comanda electrohidraulica, care au rolul de a pune in functiune cilindrii respectivi.

In continuare se va face dimensionarea circuitelor hidraulice de lucru pentru mecanismele macaralei pe baza valorilor stabilite din calculul mecanic al fiecarui mecanism in parte, urmarind ca apoi sa se adopte motoarele hidraulice pentru ridicarea si rotirea sarcinii si cilindrii hidraulici pentru bascularea, telescopare si calare macara. Se vor calcula apoi presiunile si debitele necesare de lucru.

3.1 Dimensionarea circuitului hidraulic al mecanismului de ridicare.

Acest circuit este echipat cu motorul hidraulic rotativ EX 720 - 25o ale carui caracteristici sunt aceleasi ca la mecanismul de rotire. Sarcina este dirijata prin intermediul tobei. Reglarea vitezei la coborare se realizeaza prin drosel, iar ridicarea se produce simultan cu defranarea cilindrului, montat in schema.

Pozitia de coborare se face prin intrarea motorului in regim de pompa, asigurarea coborarii franate prin droselul si supapa de sens, obtinand o defranare lenta si o franare rapida a troliului.

Puterea rezultata din calculul acestui mecanism a condus la valoarea de 41, 5CP in urma careia s-a ales motorul EX 720 -25o.

Calculul momentului necesar al motorului:

Pnec = Mnec ω / 75η ; Mnec = Pnec 75η / ω;

ω = Π n / 30 = 3,14 x 1450 / 30 = 151,84 rad /s;

Mn = Mnec = 41,5 x 75 x 0,98 / 151,84 = 19, 67 daNm.

Calculam debitul de intrare in motorul hidraulic:

Qi = Vm nm / ηv x m = 0,063 x 1450 / 0,96 = 95,15 l /min;

Qe = Q1 ηv = 91,35 l / min.

Presiunea specifica pe circuitul mecanismului de ridicare:

Psp = Δpi + Δpe + Δpm .

Caderea de presiune inregistrata pe motorul hidraulic :

Δpm = mη / 1,59 Vm η m η h = 19,67/1,59 x 0,063 x 1,98 = 200,46 daN/cm2 .

Presiunea pe circuitul de intrare in motor :

Δpm = pi - Δpe;

Pi - presiunea pe circuitul de intrare:

Δpe = Δpel + ΔpeL;

Δpel = (0,069Qil)/d4 = 0,069 x 95,15 x 11 x 0,4 x 0,9/24 = 1,62 daN/cm2;

Rezulta: Δpe = 1,62 + 3,75 = 5,37 daN/cm2.

Presiunea pe circuitul de intrarein motor va fi:

Pi = Δpm + Δpe = 200,46 + 5,37 = 205,83 daN/cm2.

Pierderi de presiune pe circuitul de intrare, similar:

Δ pil ≈ pel = 1,62 daN/cm2 ;

Pierderile de presiune pe circuitul de intrare:

Δpi=2,57 + 1,62 = 4,17 daN/cm2.

Presiunea specifica pe acest circuit:

Psp = pi + Δpi = 205,83 + 4,17 = 210 daN/cm2.

Supapa de supra presiune conectata in sistem se ca regla la o presiune de 210 daN/cm2.

3.2 Dimensionarea circuitului hidraulic al mecanismului de rotire

Turnul rotir este montat prin suruburi la sasiul automacaralei. La partea superioara se gaseste montat rulmentul pentru rotirea platformei pe care se gasesc sudate la baza placile de sustinere si montaj ale bolturilor cilindrilor de telescopare si basculare.

Tot pe carcasa turnului seunt prevazute placile de articulatie ale calajelor si aparatajul hidraulic de manevra.

Calculu de determinare al momentului necesar rotirii platformei superioare se face tinand cont ca la axul motorului hidraulic se reduce momentul provenit din incarcarile bratului care solicita turnul si implicit rulmentul cu coroana dintata.

Intre motorul hidraulic si coroana dintata este montat reductorul cu raportul sau de transmitere.

Raportul total de transmitere intre motor si platforma:

itot = nM / nplatf = ired x ifinal ;

nM - turatia motorului [rot /min];

n - turatia platformei [rot /min].

Momentul necesar la axul motorului devine:

MM = MR / it ηt + Mp ;

it - raportul de transmitere pinion - coroana de rotire;

Mp - momentul necesar compensarii pierderilor din motor.

Momentul dat de rezistenta aerului la rotire

Ma = 0,0014 ρi3 n2 [daN m];

Ai - suprafata laterala [m2];

ρi - distanta de lacentrul de greutate al suprafetei i la axul de rotire [m];

n - turatia platformei superioare [rot / min].

Momentul de inertie dat de fortele de inertie ( redus la arborele motorului hidrostaic);

Mi = 2Π ( n2 - n1) / 60 tv n x Σ Jk (ωp / ωM)2 = Jε;

n2 - n1 - variatia turatiei ;

tv n - timpul in care are loc variatia turatiei;

Jk - momentul de inertie al elementului k calculat in raport cu axa de rotatie a platformei superioare [daN ms2];

ωp - viteza unghiulara a platformei superioare ;

ωM - viteza unghiulara a motorului .

In timpul franarii momentul de franare necesar admitand aceleasi valori ale acceleratiei de franare:

Mf = Mi' - MR / it' x βηt ;

it' - raportul de transmitere intre arborele pe care se monteaza frana si platforma;

ηt - randamentul transmisiei ;

β = 1,11,3 - coeficientul de siguranta al franei..

Din calculele mecanice efectuate anterior in capitolul destinat mecanismului de rotire al macaralei a rezultat o valoare a momentului la nivelul arborelui motorului de transmitere a miscarii de 6,04 daN m.

Pompele ci pistoane avizate pot functiona in regim de motor hidrostatic rotativ. In acest regim de lucru ele transforma energia hidraulica pe care o primesc de la pompa de alimentare in energie mecanica cedata la arborele pentru asigurarea masinii de lucru.

Transformarea mentionata este insotita in motorul hidrostatic rotativ de urmatoarele pierderi energetice:

η = ηm x ηv x ηh :

Energia hidrostatica (de presiune) cedata de catre fluidul de lucru motorului este transformata de catre acesta in energie mecanica dezvoltata la arbore si energia necesara compensarii pierderilor mecanice, hidraulice si volmetrice.

Debitul unei pompe este dat de produsul dintre turatia n1 cu care este antrenata si volumul de lichid V1 livrat la o rotatie completa a acesteia:

Q = n1 x V1.

Reglarea debitului, in cazul antrenarii cu motor cu ardere interna, se realizeaza prin varierea turatiei, modificand debitul gazelor combustibile care patrund in cilindrul motorului termic de antrenare.

Este posibil sa se efectueze reglarea automata a debitului livrat de pompa, pentru compensarea automata a pierderilor volumetrice ale pompei, datorita cresterii presiunii sau variatiei vascozitatii lichidului; pentru comanda pistonului de reglare a debitului pompei, se utilizeaza un regulator de debit cu trei cai.

Datorita maselor mari care sunt manevrate de motorul hidraulic la rotire, momentul dinamic are tendinta de a deveni moment motor, tinzand sa pastreze miscarea.

Momentul M dezvoltat de motor la demarare:

M = Ms + Md = Ms + J dω / dt;

Ms - momentul static in perioada de regim;

Je - momentul de inertie echivalent al maselor in miscare redus la arborele motorului [ daN m2].

Momentul de inertie echivalent redus la arborele motorului se obtine din conditia egalizarii energiilor cinetice. Astfel:

momentul de inertie echivalent al maselor in miscare de rotatie:

J =MR Rmed2;

MR - partea rotitoare formata din greutatea bratului si a sarcinilor atasate pe acesta:

MR = 3 500 + 12 500 = 16 000 daN.

Sub un unghi de 75o sarcina maxima este ridicata la o raza de lucru de ≈ 3 m. Considerand Rmed = 1,5 m, rezulta :

J = 16 000 x 1,52 = 36 000 daN m2

Momentul care se dezvolta la demarare:

Md = Je ε = J dω / dt.

Considerand ca viteza unghiulara in perioada de regim este nr= 3 rot / min rezulta:

ω = 2Πn / 60 = 2Π x 3 / 60 = Π/ 10 = 0, 314 rad / s.

Considerand perioada regimului tranzitoriu 0,2 s, rezulta :

ε = 0,314 / 0,2 = 1,57.

Momentul dinamic:

Md = 36 000 x 1,57 = 56 520 daN m.

Raport total de transmitere:

itot = nmotor / nplatforma = 1 450 / 3 = 483,3.

Momentul dinamic redus la axul motorului :

Md / ax = Md / it = 56,520 / 483,3 = 11,69 daN m.

Momentul solicitat motorului hidrostatic, cu valoare furnizata de momentul static din calculul efectuat anterior:

Mm = Ms +Md = 6,04 + 11,69 = 17,73 daN m.

Cu aceasta valoare a momentului se alege motorul de actionare a platformei rotitoare de tip MX - 720 cu urmatoarele caracteristici:

volumul geometric: 63 cm3 / rot = 0,063 l / min;

presiunea nominala: 300 daN / cm2 ;

turatia nominala: 1 450 rot / min;

debitul nominal: Qn = 87,5 l / min;

cuplul maxim: 33,3 daN m;

puterea pentru Qn : Pn = 67,5 CP;

turatia maxima: 3 000 rot / min;

debitul la turatia maxima; 189 l /min;

puterea pentru Qmax : Pn = 140 CP;

masa: 31 kg.

Cu valorile anterioare calculam:

Debitul de intrae in motorul hidraulic

Qi = Vm nm / ηvm = 0,063 x 1 450 / 0,96 = 95,15l /min;

Qe = Qi ηv = 91,35 l / min.

Diametrul nominal corespunzator:

DNcr = 4Qi / ΠRe υ = 4,95 x 15 x 1 000 /Π x 60 x 2 320 x 0,4 = 2,17 cm;

Se adopta DN =20.

Presiunea specifica pe circuitul de rotire:

psp = Δpi + Δpe + Δpm.

4)Caderea de presiune inregistrata pe motorul hidraulic:

Δpm = Mm / 1,59Vm ηm ηh = 17,73 / 1,59 x 0,063 x 0,96 = 184,37 daN / cm2:

Δpm = pi - Δpe ; pi - presiunea pe circuitul de intrare;

Δpe - pierderile de presiune inregistrate pe circuitul de iesire formate din pierderi liniare pe conducta (considerand lungimea acestore de 8 m) si locale, la nivelul coturilor (≈ 5), piederi in distribuitor si in filtru:

Δpe = ΔpL + Δpl;

Δpl = 0,069Qi l γ / d4 = 0,069 x 95,15 x 8 x 0,4 x 0,9 / 24 = 1,18 daN / cm2;

5) Presiunea pe circuitul de intrare in motor:

pi = Δpm + Δpe = 184,37 + 4,93 = 189,3 daN / cm2.

6) Pierderile de presiune pe circuitul de intrare se calculeaza analog. Astfel:

Δpi = Δpil + ΔpiL ;

Δpil ≈ ΔpiL = 1,18 daN /cm2;

ΔpiL = pd + ξtot ( 2,88 Qi / d2)2 x γ / 10 = 2,57 daN / cm2;

Δpi = 2,57 + 1,18 = 3,75 dan / cm2.

7) Presiunea specifica pe circuitul de rotire:

psp = 184,37 + 1,18 + 4,93 + 3,75 = 194,23 dan / cm2.

Luand in considerare efectele fortelor de inertie, ale celor date de vant, care pot aparea in functionarea macaralei, supapa de suprafata pe circuitul mecanismului se fixeaza la o presiune de 210 daN / cm2, limitata si de buna functionare a aparaturii hidraulice. De asemenea, se monteaza blocul de supape de sens inseriate cu rol de bloc anticavitational, care intra in functiune la crearea unei depresiuni posibile pe circuitul hidraulic de intrare sau de iesire dinn motor, care vor determina deschiderea uneia din supapele de sens cu aspiratie a lichidului, direct din rezervorul hidraulic.

3.3 Dimensionarea circuitului hidraulic de basculare.

Circuitul hidraulic de basculare cuprinde supapa de sens deblocabila, care asigura circulatia lichidului in sens direct la extinderea tijei cilindrului. Coborarea bratului si respectiv introducerea tijei in cilindru se realizeaza prin comanda de deblocare a supapei, iar reglarea vitezei la coborare se realizeaza prin droselul de cale.

Mecanismul de basculare aflandu-se pe partea rotitoare a macaralei, conductele de la rezervor si de la pompa de aspiratie vor trece obligatoriu prin racordul rotitor care face legatura intre conductele aflate pe sasiu si conductele situate in orice pozitie a turnului rotitor al macaralei.

3.3.1 Cilindrul de basculare. Acesta este un cilindru cu piston, functinand pana la presiunea nominala de 250 bar; este un tip de cilindru utilizat frecvent pentru mecanismul de basculare al automacaralelor, cu diametru exterior de 240 mm, din teava de otel laminat.

Calculul de rezistenta al cilindruli, considerat ca un recipient inchis, trebuie sa satisfaca relatia intre diametrul D si grosimea δc al cilindrului. Astfel:

δc = paD / 2σa = 200 x 20 / 20 x 800 = 2,5 cm;

σa = 500800 daN / cm2; presiunea admisibila in cilindru este de maximum 200 daN /cm2.

Pistorul este infiletat pe o portiune la tija cilindrului. Este fixat intre doua rondele inelare fixate cu surub, avand prevazut in partea dinspre tija un inel Ø 79,5 x 3. Etansarea se face cu mansete cu inele de protectie care lucreaza cu bune performante si la presiuni ridicate, precum si la stagnarea indelungata a fluidului in camere de lucru. Tija se monteaza sudat la piston prin intermediul unei piese de legatura.

Capacul realizeaza inchiderea si etansarea cilindrului, si permite alimentarea cu fluid a motorului prin spatii si cai de curgere prevazute in el in acest scop.

Tija realizata transmite miscari la organul de lucru respectiv la bratul macaralei. Intre cele doua puncte de prindere, tija traverseaza capacul motorului in care este prevazuta calea de trecere impreuna cu etansarea necesara, deoarece in cele doua camere ale cilindrului exista presiuni diferite. Etansarea tijei la capac se realizeaza prin mansetele in V si piulite speciale prevazuta cu inel raclor. Tija trebuie sa fie verificata la tractiune, respectiv compresiune si flambaj.

Din calculele mecanice efectuate rezulta:

Fbmax = 51 261 daN;

tija este confectionata din otel de calitate aliat, care trebuie sa aiba σa = 2 000 daN /cm2. Astfel:

σef = Fbmax / A = Fbmax / = 51 261 / = 1 507 daN /cm2 < σa.

Rezistenta la flambaj a tijei cilindrului (verificare necesara pentru L/d >10) se verifica cu conditia:

I ≥ Fbkf Lr2 / Π2 E ;

Lr [cm] - lungimea coloanei de referinta dintre articulatiile cilinrului la ambele capete, considerand si cursa de 1 160 cm a cilinrului; rezulta Lr = 281 cm;

Kf - coeficientul de siguranta la flambaj: kf = 3,55,0; la cilindrii tipizati in R.S.R ; kf = 4;

I [cm4] - momentul de inertie al tijei.

Pentru tija inelara cu de - diametrul exterior si di - diametrul interior, momentul de inertie are formula :

I = d2/20 (d2-di2);

E [daN / cm2] = 2,1 x 106 modulul de elasticitate al materialului tijei.

Relatia de verificare la flambaj:

d4 - di2d2 ≥ 20 Fbkf / ΠE x Lr2 ; 114 - 112 x 7,52 ≥ 20 x .

Rezulta 7 834,75 > 4 908.

3.4 Calculul in regim dinamic tranzitoriu. Fortele rezistente care trebuie invinse de cilindrul hidraulic in regim dinamic la extinderea tijei pistonului de basculare care conduce la miscarea de rotire a bratului cu unghiul q rezulta din schema indicata in figura 11.

Fig. 11

Modelul matematic al regimului tranzitoriu pentru mecanismul de basculare poate fi descris de ecuatia:

Ftot =

m(r/ro) - masa redusa la axul tijei;

- acceleratia unghiulara impusa;

Fr - fortele reduse la axa longitudinala a bratului.

CALCULUL PRACTIC AL FORTELOR DE INERTIE:

Momentul de inertie dat de forta de inertie in timpul demararii:

Mi = Fid;

d - distanta dintre articulatia bratului si articulatia cilindrului de basculare.

Momentul de inertie masic produs la bascularea bratului:

J = MR2 ;

M = masa bratului + masa sarcinii = 1 250 + 320 = 1 570 daNs2 / m ;

R - distanta masurata de la articulatia bratului pana la urechea de prindere a cilindrului.

Rezulta : J = 1 570 x (2,02)2 ≈ 6 406,2 daNms2.

Acceleratia unghiulara:

ε = dω / dt = ω - ω0 / t - t0 = ω /td .

Viteza unghiulara se deduce din viteza da calcul a cilindrului:

ω = V /R = 3,86 cm / s/ 202 ≈ 0,019 s-1.

Pentru timpul de demarare td = 0,3 s rezulta:

ε = 0,019 / 0,3 = 0,063s-2.

Momentul de inertie: Mi = Jε = 64 060 x 0,063 = 403,59daNm:

Fi = Mi / d = 403,59 / 0,38 = 1 062,08 daN.

Valoare in functie de care se determina presiunea dinamica ce apare ,in circuit. Avand date :

Forta maxima pe care trebuie s-o asigure cilindrul de basculare rezulta din calculele mecanice anterioare:

Fbmax = 51 262 daN.

Timpul de ridicare si respectiv de coborare se considera:

tr = 5050s ; tc = 4060s.

Caracteristicile cilindrului hidraulic : D = 20cm; d = 11cm; c = 116cm.

Rezulta ca viteza impusa pistonului va fi :

Vp ridicare = c / tr = 116 / 30 = 3,86 cm /s;

Vp coborare = c /tc = 116 /40 =2,90 cm /s.

Debitul necesar cursei de ridicare:

Qi = (Ai Vpr) x 1/ηv .

Ariile de lucru ale cilindrului hidraulic sunt:

La extindere :

Ai = Π D2/4 = 3,14 x 202/4 = 314,15 cm2.

La retragere:

Ae = Π(D2 - d2) /4 = 3,14(202 - 112)/4 = 219,12 cm2.

Debitul la intrare in cilindru:

Qi = 314,15 x 3,86 / 0,98 = 1 237,36 cm3/s = 74,24 l/min.

Debitul pe circuitul de iesire:

Qe = Aevr + Qi(1 - ηv) = 219,12 x 2,9 + 1 237,36 x 0,02 = 660,19 cm3/s =39,6 l/min.

CALCULUL DESCHIDERII NOMINALEDN A CIRCUITULUI DE TRNSPORT SI A APARATELOR HIDRAULICE MONTATE PE ACESTA

Lichidul de lucru se caracterizeaza prin vascozitatea cinematica ν = 0,4 cm2/s si γ =0,9 daN/dm2.

Rezulta:

DNcr = 4Qi / Π Reν = 4 x 73,08 x 1 000/60 x 3,14 x 2 320 x 0,4 = 1,67 cm.

Conform STAS se adopta DN = 20.

CALCULUL PRESIUNII DE INTRARE PE CIRCUITUL POMPA - CILINDRU HIDRAULIC

Din ecuatia de bilant a fortelor reduse la nivelul pistonului rezulta:

pi Ai = (F +ΔPe Ae) x 1/ηmηh; pi = F + ΔPeAe /Ai x 1/ ηmηh, caz in care trebuie sa calculam pierderile pe circuitul de iesire in cilindrul hidraulic:

ΔPe= ΔPe1 + ΔPeL,

ΔPe1 - pierderi de presiune liniare in lungul conductei de la pompa la cilindrul hidraulic. Se calculeaza cu relatia:

ΔPe1 = = 0,61daN/cm2, in ipoteza ca lungimea circuitului hidraulic este de 10m;

ΔPeL - pierderile de presiune locale inregistrate la nivelul coturilor racordurilor flexibile, distribuitor, racord rotitor si filtre:

ΔPeL = ΔPd + ΔPc + ΔPrf + ΔPf ; ΔPd = 2daN /cm2 pentru distribuitor.

Aproximam urmatoarele date: numarul coturilor 6 si numarul racordurilor flexibile 2.

Corespunzator avem coeficientii pierderilor de sarcina:

ξc = 0,984; ξrf =0,16; ξf = 10.

Coeficientul total:

ξt= ncξc + nrfξrf +ξf = 6 x 0,984 + 2 x 0,16 + 10 = 16,22.

Caderea de presiune:

ΔPeL = ξt(2,88Qe /d2)2 x γ/10.

Inlocuiind rezulta:

ΔPeL = 2 + 16,22(2,88 x 39,6 / 60 x 22)2 x 0,9 /10 = 2,32 daN /cm2.

Caderea de presiune pe circuitul de iesire:

ΔPe = ΔPel + ΔPeL = 0,61 + 2,32 = 2,93 daN/cm2 = 3 daN /cm2.

CALCULUL PRESIUNII NECESARE CARE TREBUIE FURNIZATA DE POMPA PENTRU CILINDRUL HIDRAULIC DE

BASCULARE

Presiunea specifica pentru circuitul de iesire devine:

psp = pi + Δpi + Δpe + Δpf,

relatie in care trebuie calculata pierderea de presiune pe circuitul de intrare similar circuitului de iesire.

Δpi1 = 0,069QiνγL /d4 = 0,069 x 74,24 x 0,4 x 0,9 x 10/24 = 1,15 daN/cm2.

Pentru pierderile de presiune locale se aproximeaza un numar de 8 coturi si 2 racorduri flexibile. Astfel :

ΔpiL = ΔpLd + Δpc + Δpr-f + Δps-s.

Coeficientul pierderilor de sarcina:

ξt = ncξc + nrfξrf + ns-sξs-s = 8 x 0,984 + 2 x 0,16 +2 x 8 = 24,19.

Inlocuind rezulta:

ΔpiL = 2 + 24,19 (2,88 x 74,24 / 60 x 22)2 x 0,9/10 = 3,73 daN/cm2.

Presiunea necesara invingerii fortelor de frecare de la nivelul cilindrului:

Pf = Ff /Ai [daN/cm2].

Forta de frecare:

Ff = Fm + Fp + Fa [daN] ;

Fm - forta de frecare intre piston si cilindrul in cazul etansarii cu manseta de policlorura de vinil:

Fm = Π Dlpμ ;

D - diametrul pistonului cilindrului D = 20 cm;

l - lungimea de etansare: l = 3,2 cm;

p - presiunea uleiului din cilindru : p = 165,2 daN/cm2;

μ - coeficientul de frecare : μ = 0,08.

Inlocuind rezulta:

Fm = 3,14 x 20 x 3,2 x 165 x 0,08 = 2 654 daN.

Forta de frecare intre tija pistonului si presetupa:

Fp = Πdlu;

d - diametrul tijei pistonului: d = 11 cm;

l - lungimea presetupei : l = 11 cm;

u = 2,2 daN/cm2 .

Inlocuind rezulta:

Fp = 3,14 x 11 x 11 x 2,2 = 836,29 daN.

Forta la piston necesara invingerii frecarilor din articulatia manerului la brat:

Fa = (1/ηa - 1)F;

ηa - randamentul unei articulatii : ηa = 0,98;

Forta maxima solicitata cilindrului de basculare

F = 51 262.

Inlocuind rezulta:

Fa = ( 1/ 0,98 - 1) x 51 262 = 1 046 daN.

Inlocuind in relatia lui pf obtinem:

pf = 2 654 + 826,29 + 1 046,14 / 314,15 = 14,4 daN /cm2.

Presiunea specifica solicitata pompei in circuitul de basculare:

PspB = 165,2 + 4,88 + 3 +14,4 = 187,48 daN/cm2.

3.5 Droselul de cale. Droselul de cale este format dintr-o rezistenta hidraulica reglabila (drosel), folosita pentru reglarea debitului. Cuprinde si o supapa de ocolire pentru trecerea libera a lichidului in sensul invers celui strangulat.

Legarea in circuit a droselului se face intre doua conducte, cu ajutorul a doua racorduri cu stut cu filet metric. Se monteaza cu sageata indreptata in sensul de curgere care trebuie strangulat.

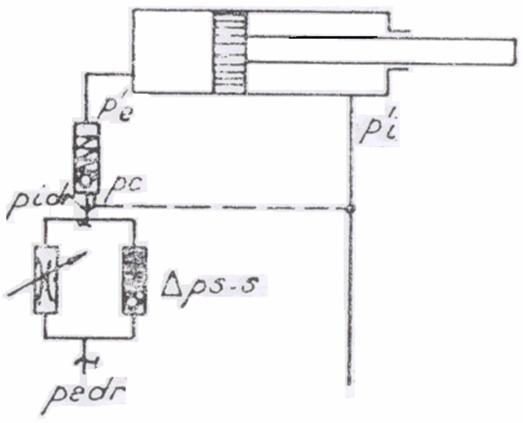

Droselul de cale sigura coborare franata a bratului sub influenta fortei exterioare Fb si furnizarea presiunii de lucru pi, pe circuitul invers (figura 12).

Fig. 12

Pentru calcularea sectiunii de droselizare se determina caderea de presiune inregistrata pe drosel si anume:

Δ Pdr = pidr - pedr

Presiunea la intrarea in drosel va fi:

pidr = p'e - Δpcil-dr;

p'e - presiunea de iesire din cilindrul hidraulic;

Δpcil-dr - pierderea de presiune pe circuitul de intrare in drosel.

Presiunea de iesire din cilindrul hidraulic:

p'e = F/Ai x ηmηd = 51 262 / 314,15 x 0,94 = 153,38 daN/cm2.

Pierderea de presiune pe circuitul de intrare in drosel:

Δpcil-dr = Δp1 + ΔpL.

Aproximam lungimea circuitului lc = 5 m; numarul coturilor nc = 3; numarul racordurilor flexibile nrf = 2. Rezulta:

Δp1 = 0,069 x 5 x 54,66 x 0,4 x 0,9/24 = 0,42 daN/cm2, relatie in care debitul de iesire din cilindrul hidraulic la retragerea tijei pistonului este dat de:

Q'e = Ai vretr = 314,15 x 116/10 = 911 cm3/s = 54,66 l/min.

Pierderile locale de presiune:

ΔpL = ξt,t (2,88Q'e/d2)2 x γ/10 = (3 x 0,984 + 2 x 0,16 + 8) x (2,88 x 54,66/ 60x 42)2 x 0,9 / 10 = 0,43 daN / cm2.

Pierderea de presiune pe circuitul de intrare in drosel :

Δpcil-dr = 0,42 + 0,43 = 0,85 daN /cm2.

Presiunea la intrarea in drosel va fi:

pi dr = p'e - Δpcil-dr = 153,38 - 0,43 = 152,95 daN/cm2.

Presiunea la iesire din rdosel trebuie sa asigure pierderile liniare si locale ale traseului hidraluic pa la rezervor. Astfel :

Pe dr Δpdr rez = Δp1 + ΔpL.

Considerand lungimea circuitului hidraulic lc - 6 m si numarul de coturi nc = 6, pierderile liniare devin:

Δp1 = 0,069 x 6 x 58,66 x 0,9 x 0,4 / 24 = 0,54 daN/cm2.

Pierderile de presiune locale:

ΔpL = ( 6 x 0,984 + 10) x (2,88 x 54,66 / 60 x 22)2 x 0,9 / 10 + 2 = 2,61 daN / cm2.

Rezulta presiunea la iesirea din drosel:

pe dr = 2,61 + 0,54 = 3,15 daN/cm2.

Caderea de presiune inregistrata pe drosel va fi:

Δpdr = pi dr - pe dr = 152,95 - 3,15 = 149,80 daN / cm2.

Calculul sectiunii de droselizare: se calculeaza utilizand

Qdr = cdr Sdr Sdr = ;

cd - coeficientul de debit : cd = = = 0,353;

ρ - densitatea lichidului de lucru.

Inlocuind rezulta:

Sdr = = 0,141 cm2.

Se pot calcula sectiunile maxime si minime de deschidere ale droselului, functie de vitezele maxime si minime ale cilindrului de basculare, tinand cont de:

Qdr min = Ai Vmin; Qdr max = Ai Vmax.

In paralel cu droselul este montata o supapa de sens unic, care are rolul de a inchide circulatia fluidului in sensul de retragere a tijei pistonului cilindrului de basculare, respectiv de coborare a bratului si de a deschide pe celalalt sens (de ridicare) cu o pierdere cat mai mica de presiune.

Forta maxima a arcului supapei de sens:

Fa max = pi dr Ss-s ;

Ss-s - sectiunea supapei de trecere = sectiunea efectiva de trecere a fluidului prin supapa.

Relatia de calcul a sectiunii necesare supapei de sens:

Ss-s = ,

Unde pierderea de presiune in interiorul supapei se calculeaza cu pierderea de presiune locala cu formula:

Δp s-s = ξs(2,88 Qs-s/d2)2 x γ/10;

Qs-s - debitul pe circuitul de intrare:

Qs-s = Qi = 73,08 l/min.

Inlocuind rezulta

Δp s-s = 8(2,88 x 73,08 / 60 x 42)2 x 0,9 / 10 = 0,68 daN /cm2;

Ss-s= = 2,84 cm2.

Diametrul de intrare in supapa:

d1===1,9 cm.

Se observa ca acest diametru este apropiat de DN = 20.

Forta maxima ce trebuie asigurata de caracteristica arcului este:

Fa max = pi drSs-s = 152,95 x 2,84 = 434,37 daN.

Diametrul d2 al corpului supapei :

d2 = ;

σak - rezistenta admisibila la contact pe scaunul supapei = 187 daN/cm2.

Inlocuind rezulta:

d2 = = 2,56 cm.

Inaltimea h de deschidere a supapei se calculeaza din conditia de a asigura sectiuni egale de curgere la intrare si in zona scaunului. Astfel:

Ss =d1Πh ; h = Ss/Πd1 = 2,84 / 3,14 x 1,9 = 0,475 cm.

Constanta elastica a arcului supapei este:

k = Δps-s Ss-s/h = 0,68 x 2,84/0,475 = 4,06 daN/cm.

Diametrul spirei arcului se calculeaza cu formula de la calculul arcurilor elicoidale cu spire stranse. Astfel:

d = ;

τa = 4 0006 000 daN/cm2;

R = dz/2 = 2,56/2 = 1,28 cm;

P - forta preluata de arc, care se calculeaza in ipoteza ca presiunea minima de deschidere a supapei se adopta 8 daN/cm2:

P = pmin Ais = pmin x d12/4 = 8 x 2,83 = 22,72 daN/cm2.

Inlocuind rezulta

d = = 0,28 cm = 2,8 mm.

Conform STAS se adopta 3 mm.

Diametrul de infasurare al arcului:

Dm = id = 8 x 3 = 24 mm = 2,4 cm;

i - coeficientul de infasurare al arcului : 1=..10.

Se adopta i = 8.

Numarul de spire active ale arcului:

z = Gd4/8kD3m ;

G - modulul de elasticitate transversala al otelului arc D, d calculate anterior;

z = 8 100 x 0,34 / 8 x 4,06 x 2,43 = 1,46 2spire.

Numarul total de spire va fi nt = 2 + 2 = 4 spire.

3.6 Dimensionarea cilindrului hidraulic de telescopare a bratului

Acesta se compune dintr-un cilindru cu piston; in timpul functionarii se deplaseaza corpul cilindrului, tija pistonului acestuia fiind montata rigid pe brat, iar prin interiorul acesteia se vehiculeaza fluidul de lucru.

Circuitul de telescopare hidraulic contine droselul da cale utilizat pentru coborarea franata a bratului sub actiunea propriei greutati. Reglarea vitezei de coborare este asigurata prin acest drosel.

Mecanismul de telescopare aflandu-se impreuna cu mecanismul de basculare si cu cel de manevrare a sarcinii pa partea rotitoare, circuitul hidraulic va trece obligatoriu prin racordul hidraulic, care face legatura intre partea fixa (sasiu), respectiv conductele aflate pe acestea si partea rotitoare.

a) Cilindrul de telescopare Acesta este un cilindru cu piston, functionand la presiunea maxima de 250 bar. Alezajul cilindric cu diametrul exterior de Ø 140 se realizeaza din otel sub forma de teava.

Calculul de verificare la rezistenta la presiunea din cilindru se face considerand cilindrul ca un recipient inchis. Astfel:

δc = paD/2σa = 200 x 120/2 x 800 = 1,5 cm.

Pistonul se monteaza pe tija doua rondele. Una din rondele se fixeaza pe tija prin sudare, iar cealalta este filetata M 38 x 1,5. Etansarea se face cu mansete cu inele de protectie care lucreaza cu performante bune si la presiuni ridicate, precum si la stagnarea indelungata a fluidului in camera de lucru.

Capacul realizeaza inchiderea si etansarea cilindrului permitand si alimentarea cu fluid a motorului prin spatii si cai de curgere prevazute in acest scop. Prinderea lui se realizeaza sudat, de acesta prinzand-se colectorul care conduce fluidul in camera de lucru pentru a realiza revenirea cursei. Tija este fixata, fiind insurubata in corpul capacului.

Transmiterea miscarii se realizeaza de catre corpul cilindrului pe care se infileteaza piulita speciala si corpul de ghidare al bratului.

Etansarea tijei se face prin mansete V si piulita speciala prevazuta cu inelul raclor. Capucul de ghidare 4 are rolul de ghidarea miscarii tijei, precum si de rigidizare a ansamblului in timpul functionarii.

Pe capac este montata prin intermediul placii supaap de sens deblocabila cu rol de protectie a sistemului la avariere (ruperea furtunului de alimentare).

Consideram cunoscute greutatea bratului si a sarcinii, forta maxima care trebuie sa fie asigurata de cilindrul de telescopare se obtine sub un unghi maxim de 750 cu bratul neextins. Luand in calcul forta data de componentele tangentiale ale greutatilor (125 000 + 4 200) x sin 75o = 16 130 daN si majorand aceasta valoare a fortei la 16 500daN, tinand seama de solicitarile dinamice si componentele date de vant, inertie etc. si cunoscand:

1) Timpii de ridicare si respectiv de coborare:

tr = 4060 s; tc = 5070 s.

2) Caracteristicile cilindrului hidraulic:

D = 12 cm; d = 7 cm; c = 420 cm,

rezulta ca viteza impusa a pistonului va fi:

Vpr = c/tr = 420/40 = 10,5 cm/ s; Vpc = c/tr = 420/50 = 8,4 cm/s.

Ariile de lucru ale cilindrului hidraulic la ridicare Ai si la coborare Ac:

Ai = Π D2/4 = 3,14 x 122/4 = 113,1 cm2; Ae = Π (D2 - d2) /4 = 3,14(122 - 72)/4 = 74,61 cm2.

Debitul la intrare in cilindru:

Qi = 113 x 10,5/0,98 = 1 210,7 cm3/s = 72,64 l/min.

Debitul pe circuitul de iesire :

Qe = AcVpc + Qi(1- ηv) = 74,61 x 8,4 + 72,64 x 0,02 = 628,17 cm3/s = 37,7 l/min.

Calculul deschiderii nominale DN a circuitului:

Dnom = 4Qt/п Re υ; DNcr = 4 x 71,19 x 1 000 / 60 x 3,14 x 2 300 x 0,4 = 1,62 cm; se adopta DN = 20

CALCULUL PRESIUNII DE INTRARE PE CIRCUITUL POMPA -CILINDRU HIDRAULIC

Din ecuatia de bilant a fortelor reduse la nivelul pistonului rezulta:

pi = F + ΔpeAe / Ai x 1/ηmηh ; pi = 16 500 + 3 x 74,61 / 113 x 1 x 0,94 = 157,3 daN / cm2, caz in care trebuie sa calculam pierderile de presiune pe circuitul de iesire din cilindrul hidraulic. Astfel :

Δpe = Δpe l + Δpe L;

Δpe l - pierderile de presiune liniare in lungul conductei de la pompa la cilindrul hidraulic:

Δpe l = 0,069 Qe υγl / d4 = 0,069 x 37,7 x 0,4 x 0,9 x 10 / 24 = 0,59 daN /cm2, in ipoteza ca lungimea circuitului hidraulic este de 10 m;

Δpe L - pierderile de presiune locale inregistrate la nivelul coturilor, racordurilor flexibile, distribuitor, racord rotitor si filtre:

Δpe L = Δpd + Δpc + Δprf + Δpf ; Δpd = 2 daN/cm2 pentru distribuitor.

Aproximam numarul coturilor la 6 si numarul racordurilor flexibile la 2.

Corespunzator avem coeficientii pierderilor de sarcina:

ξc = 0,984 ; ξrf =0,16; ξf = 10.

Coeficientul total:

ξt = ncξc + nrfξrf + ξf = 6 x 0,984 + 2 x 0,16 + 10 = 16,22.

Caderea de presiune:

ΔPL = ξt ( 2 x 88 Qe/d2)2 x γ/10.

Inlocuind rezulta:

Δpe L = 2 + 16,22(2,88 x 37,7 / 60 x 22)2 x 0,9 / 10 = 2,30 daN/cm2.

Caderea de presiune pe circuitul de iesire devine;

Δpe = Δpe l + Δpe L = 0,59 + 2,30 = 2,89 daN / cm2.

Cu valorile calculate anterior rezulta pe circuitul de intrare:

pi = F + ΔPeAe / Aiηm ηh = 51 262 + 3 x 219,12 / 314,15 x 0,94 = 165,2 daN /cm2.

CALCULUL PRESIUNII NECESARE CARE TREBUIE FURNIZATA DE POMPA PENTRU CIRCUITUL HIDRAULIC DE TELESCOPARE

Presiunea specifica pentru circuitul de telescopare:

psp = pi + Δpi + Δpe + Δpf .

Pierderea de presiune pe circuitul de intrare este similar circuitului de iesire. Astfel :

pi1 = Qi γLυ / d4 = 0,069 x 72,64 x 0,4 x 10 x 0,9 / 24 = 1,13 daN / cm2.

Pentru pierderile de presiune locale se aproximeaza un numar de 8 coturi si 3 racorduri flexibile. Astfel rezulta:

Δpi L = ΔpL d + ΔPc + ΔPs-s + ΔPrf .

Coeficientul pierderilor de sarcina :

ξt = nc ξc + nrf ξrf + ns-s ξs-s = 8 x 0,984 + 2 x 0,16 + 2 x 8 = 24,19.

Inlocuind rezulta:

Δpi L = 2 + 24,19 (2,88 x 72,64 / 60 x 22)2 x 0,9 /10 = 3,65 daN / cm2.

Presiunea necesara invingerii fortelor de frecare de la nivelul cilindrului:

pf = Ff / Ai [daN / cm2]; Ff = Fm + Fp + Fa [daN] ;

Fm - forta de frecare intre piston si cilindru in cazul etansarii cu manseta de policlorura de vinil:

Fm = п Dlpμ ;

D - diametrul pistonului cilindrului : D = 12 cm;

l - lungimea de etansare : l = 3,0 cm ;

p - presiunea uleiului din cilindru : p = 165,2 daN ;

μ - coeficientul de frecare : μ = 0,08.

Inlocuind rezulta:

Fm = 3,14 x 12 x 3 x 157,3 x 0,08 = 1 423,21 daN;

Fp = п dul ;

d = 7 cm ; u = 2,2 daN / cm2 ; l = 10 (lungimea presetupei);

Fp = 3,14 x 7 x 10 x 2,2 = 438,8 daN;

Fa = ( 1 / ηa - 1)F = 0,02 x F = 0,02 x 16 500 = 330 daN.

Inlocuind rezulta:

Δpf = 1 423,21 + 483,8 + 330 / 113,1 = 19,77 daN / cm2;

ps p t = 157,3 + 4,78 + 3 + 19,77 = 184,85 daN /cm2.

b) Regimul dinamic tranzitoriu al cilindrului de telescopare. Modelul matematic

Modelul matematic este format din ecuatiile de continuitate a miscarii si debitului si ecuatia de echilibru dinamic a fortelor de la tija motorului.

Vom considera debitul pompei ca fiind util de la nivelul pompei si cilindrului si pierderile inregistrate pe conductele de legatura ( figura 13).

Fig. 13

Considerand υu volumul de ulei aflat intre pompa si cilindru, iar B [daN / cm2] modulul de compresibilitate al uleiului, rezulta ecuatiile:

Qp = A1Vt + (kp +kc)p + υu / B x dp/dt;

M x dVt/dt + Ff + kfV = piAi - peAi ;

kp ; kc [cm3/s ; daN /cm2] - gradienti ai pierderilor statice de debit si presiune ale pompei si motorului.

Ecuatia de echilibru dinamic prezinta urmatorii termeni:

kf - gradientul liniarizat al pierderii statice de forta;

pi - presiunea intre pompa si cilindru considerata a fi instantaneu aceeasi;

pe - presiunea pe conducta de refulare a motorului;

M - masa corpului cilindrului si a partii atasate de acesta.

Ecuatia diferentiala a miscarii rezulta prin eliminarea presiunii p intre cele douaecuatii. Dupa trecerea la forma canonica se obtine:

Prin rezolvarea acestei ecuatii diferentiale, care descrie comportarea cilindrului in regim dinamic, se determina expresiile analitice ale variatiilor in timp ale frecventei de oscilatie a pistonului fp(t) si a presiunii p(t), din care se vor extrage duratele regimului tranzitoriu.

Cilindrul hidraulic se va comporta ca un element de intarziere de ordinul 2 cu amortizare subcritica, fiind caracterizat in functionare de frecventa proprie a oscilatiilor libere neamortizate fp si de factorul de amortizare . Astfel ;

fp = ; ξ = .

Factorul de amortizare cuprinde valorile 01.

Solutia ecuatiilor diferentelor de mai sus este formata din suma solutiilor vitezei tranzitorii Vtr si de solutia vitezei stationare υc.

Solutia particulara trebuie sa satisfaca ecuatia neomogena;

V = Vtr + Vc .

Solutia generala se obtine pe baza radacinilor ecuatiei caracteristice a ecuatiei:

r2 + 2fpr + f2p = 0.

Vom considera solutia : cilindru cu amortizare supracritica r1 ≠ r2 , iar solutia generala a ecuatiei:

Vtr = C1er1t + C2er2t.

Constantele C1 si C2 se obtin din conditiile initiale, de exemplu la t = 0 Vtr = V si dVtr / dt = εc. Corespunzator se obtine:

C1 = εc / (r1 - r2) ; C2 = εM /(r2 - r1).

Solutia particulara stationara (pentru cele 3 situatii calitativ distincte ale coeficientului de amortizare) este:

V1 =

Practic: in regim dinamic tranzitoriu se calculeaza acceleratiile la oprire sau franare, functie de viteza de regim si timpul considerat 0,1 - 0,3 s, reprezentand intervalul de timp datorita deschiderii sau inchiderii distribuitorului, comunicarii intre pompa si motor, care nu se face instantaneu, ci in timpul tp la pornire si respectiv to la oprire.

In cazul cilindrului hidraulic, forta in regim dinamic tranzitoriu de inertie este:

Fi max = mbap;

mb - masa partilor mobile reduse la axa cilindrului;

ap - acceleratia de pornire in timpul lucrului.

Variatia vitezei pistonului in timpul lucrului este data de diagrama de lucru a cilindrului de telescopare a bratului (figura 14).

Fig. 14

Viteza medie a pistonului:

Vmp = C/t;

C - cursa pistonului;

t - timpul de parcurgere a cursei.

Acceleratia de pornire sau oprire:

ap = υAB/tp.

Din teorema conservarii energiei cinetice rezulta forta de inertie:

Fi m a = ap ∑mk (Vk/Vp)2 + ∑Jk(ωk / Vp)2.

Forta de inertie se determina aproximativ folosindu - se teorema impulsului si a cantitatii de miscare.

Astfel:

Fi max Δt = mb (V1 - V0);

Fi max = mb (V1 - V0)/Δt = mb x V1/Δt = 16 700 x 10,5 / 0,1 = 1 753,5 daN.

Presiunea generata de regimul tranzitoriu:

Δp id = Fid / Ai = 1 753,5 / 113,1 = 15,5 daN /cm2.

Reglarea supapei de siguranta a circuitului de telescopare:

ps pd = p s p t + pid = 184,85 +15,5 = 200,35 daN /cm2.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 4096

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved