| CATEGORII DOCUMENTE |

| Comunicare | Marketing | Protectia muncii | Resurse umane |

Tehnica lean are ca scop eliminarea risipei in toate ariile procesului de productie, relatiile cu clientii, dezvoltarea produselor, retelele de furnizori dar si in ceea ce priveste managementul intreprinder

Obiectivul principal al acestei tehnici este de a minimiza efortul uman, inventarul, timpul necesar pentru dezvoltarea unor noi produse pentru a putea face fata cererilor diferitilor clienti, realizand produse de inalta calitate in cel mai eficient si economic mod posibil.

Pentru a crea o "intreprindere lean" este nevoie de multa munca si multa perseverenta din partea tuturor membrilor organizatiei in cauza, intrucat aceasta tehnica nu ofera rezultate imediate, ci rezultate sigure pe termen lung.

Primul lucru care trebuie stiut despre lean este ca este o calatorie spre o destinatie la care probabil nu se va ajunge niciodata, in sensul ca procesul de imbunatatire a produselor si a modalitatilor de productie a acestora este unul continuu.

Un alt aspect important care trebuie stiut este ca nu este suficient sa implementezi conceptul lean in hala de productie, ci trebuie sa construiesti o intreprindere lean, de la contabilitate pana la managementul de top al firmei si chiar la ariile de primire, depozitare si trimitere a marfurilor. Lean trebuie sa faca parte din organizatie, sa fie un mod de viata pentru toti membrii acesteia pentru a putea avea succes pe termen lung.

O intreprindere lean pune accent pe relatiile cu clienti si dezvolta angajati motivati si bine pregatiti care investigheaza problemele si gasesc solutii la acestea ca parte a muncii lor. Pe langa clienti, o intreprindere lean integreaza si furnizor

De exemplu daca unul dintre clientii unei firme devine lean, firma respectiva este nevoita sa devina lean, pentru ca in caz contrar nu va mai putea face fata cerintelor clientului respectiv in ceea ce priveste calitatea produselor si costurile acestora. Daca insa firma decide sa devina lean atunci furnizorii acesteia sunt nevoiti si ei sa adopta aceasta tehnica pentru ca firma in cauza sa poata mentine costuri reduse.

![]()

Fig. 2

Conceptul de lean manufacturing a fost introdus pentru prima oara in lucrarea lui Womack, Jones si Roos intitulata " The machine that changed the world" ("Masina care a schimbat lumea").

Cei trei autori ai conceptului considera acest sistem ca o dezvoltare complementara intre productia mestesugareasca si cea de masa. Ei privesc productia mestesugareasca ca fiind acel sistem caracteristic inceputului erei automobilului care necesita forta de munca inalt calificata, care foloseste unelte simple dar flexibile pentru a produce bunuri diversificate in cantitati mici.

Acest concept se bazeaza pe o serie de tehnici si principii, unele dintre ele afectand exclusiv departamentul de productie, in timp ce altele afecteaza mai multe functiuni ale companiei.

- kaizen

- timp de asteptare 0

- productia trasa (Kanban)

- inventar 0

- jidhoka

- circuitul unei singure piese

- management vizual

- standardizarea muncii

- cercurile de calitate

Kaizen

In limba japoneza, kaizen inseamna imbunatatire continua. Cuvantul semnifica imbunatatirea care implica pe toata lumea, atat pe muncitori cat si pe manageri, toate acestea cu o cheltuiala minima.

Filozofia kaizen presupune faptul ca modul nostru de viata ar trebui sa se concentreze pe eforturi constante de imbunatatire.

Kanban

Instrument de comunicare in sistemul JIT, folosit ori de cate ori este implicat un lot de productie. Un kanban este o fisa atasata la un anume numar de produse sau de piese pe linia de productie si da instructiuni de livrare pentru o anume cantitate. Cand toate piesele au fost folosite, kanban se trimite inapoi de unde a fost luat si devine o comanda, pentru a se produce din nou un lot.

3) Jidhoka

Dispozitiv care opreste o masina ori de cate ori se produce un rebut. Acest dispozitiv este esential pentru introducerea JIT.

4) Circuitul unei singure piese

Numai unei singure piese i se permite sa circule de la un proces la altul, pentru a se minimiza pierderile intr-un sistem de productie JIT.

5) Management vizual

Metoda de management prin intermediul careia se ofera informatiile necesare atat managerilor cat si muncitorilor pentru a intelege starea prezenta a operatiunilor si obiectivului kaizen. Aceasta ajuta oamenii sa identifice cu promptitudine anormalitatile.

6) Munca standardizata

Este o combinatie optima intre om, masina si materiale. Cele trei elemente ale muncii standardizate sunt: - takt time;

- operatiunea de lucru;

- stocul intermediar in proces;

Takt time (TT) este timpul in care linia de productie ar trebui sa livreze, constant, o unitate pentru a realiza comanda facuta, ceruta de client intr-o perioada de timp specificata.

TT= Timp disponibil (secunde)/Cerere (bucati, unitati)

De exemplu avem de produs o cantitate de 5500 de unitati dintr-un produs oarecare. Mai cunoastem ca:

3 schimburi/zi

1 schimb=7,5 ore

o saptamana=20 schimburi (1 schimb este pentru mentenanta)

1 ora=3600 secunde

Timp disponibil=3*7,5*20*3600=540000 secunde

TT= 540000/5500=98,18 secunde/unitate

|

Zone afectate |

PRODUCTIE DE MASA |

INTREPRINDERE LEAN |

|

Strategia afacerii |

Strategie orientata spre produs. |

Strategie orientata spre client. |

|

Structura organizationala |

Structuri ierarhice care incurajeaza respectarea ordinelor si descurajeaza transmiterea informatiilor cu privire la problemele care apar. |

Este incurajata initiativa si transmiterea informatilor referitoare la defectele identificate, la erorile operatorilor si cele referitoare la deficientele organizationale. |

|

Capacitati operationale |

Respectarea ordinelor primite, nu exista aptitudini in ceea ce priveste rezolvarea problemelor. |

Munca standardizata, identificarea rapida a problemelor, realizarea de experimente. |

Kaizen inseamna imbunatatire continua. Cuvantul semnifica imbunatatirea care implica pe toata lumea, atat pe muncitori cat si pe manageri, toate acestea cu o cheltuiala minima.

Muda

JIT

5S

Jidhoka

Poka-Yoke

Eliminare activitatilor care nu genereaza valoare (Muda)

Muda inseamna pierdere, rebut, deseu, in limba japoneza. Totusi implicatiile cuvantului includ orice activitate care nu adauga valoare.

La locul de munca se desfasoara doua tipuri de activitati: care adauga valoare si care nu adaug valoare. De exemplu, un muncitor care se uita la o masina automata in timp ce masina prelucreaza o piesa nu adauga valoare. Masina face singura munca care adauga valoare. Cand un inginer de intretinere merge o distanta mare cu o unealta in mana, nu adauga nici o valoare. Valoarea este adaugata atunci cand unealta este utilizata pentru a repara, a intretine sau porni un utilaj.

Astfel se pot distinge mai multe tipuri de muda sau activitati care nu adauga valoare, si anume:

Muda supraproductiei;

Muda inventarului;

Muda reparatiilor/rebuturilor;

Muda miscarii;

Muda prelucrarii;

Muda asteptarii;

Muda transportului;

1.a) Muda supraproductiei, apare atunci cand se produce mai mult decat este necesar, atunci cand se depaseste planul de productie. O productie mai mare decat este necesar are ca rezultat pierderi enorme: consum de materie prima inainte de a fi necesar, suplimentare de mana de lucru si utilitati, suplimentarea utilajelor, spatiu suplimentar pentru depozitarea productiei in exces, transport si costuri administrative suplimentare. Din aceste motive se considera ca dintre toate tipurile de muda, o productie mai mare decat cea planificata este cea mai grava.

Toate aspectele prezentate anterior apar ca urmare a unor mentalitati si politici gresite si anume:

sa producem cat de mult putem in cadrul procesului, fara sa luam in considerare viteza la care poate functiona procesul sau linia de productie urmatoare;

sa marim norma intrucat linia de productie se mai si strica;

sa permitem utilajelor sa produca mai mult decat este necesar intrucat acestea au o capacitate suplimentara;

1.b) Muda inventarului, se refera la produsele semiprelucrate sau accesoriile si piesele de schimb care nu adauga nici o valoare. Din potriva, se adauga la costurile de functionare pentru ca ocupa spatiu si necesita echipamente si facilitati suplimentare, ca depozite, motostivuitoare si sisteme de transport specializate.

In cea ce priveste rebuturile, acestea intrerup procesul de productie si necesita reprelucrari costisitoare.

In mediul de astazi al productiei de masa, functionarea defectuoasa a utilajelor automate de mare viteza poate produce un numar mare de produse defecte inainte ca problema sa fie rezolvata.

1.c) Muda miscarii, se refera la miscarile corpului unei persoane care nu adauga valoare. Atunci cand o persoana merge, de exemplu, aceasta nu adauga valoare. Pentru a identifica muda miscarii trebuie studiat foarte bine modul in care operatorii isi folosesc mainile si picioarele. Apoi trebuie rearanjat locul pieselor de schimb si elaborate instrumentele si mecanismele adecvate.

1.d) Muda prelucrarii, apare ca urmare a proiectarii neadecvate a muncii sau ca urmare a utilizarii unor tehnologii necorespunzatoare.

1.e) Muda asteptarii, apare atunci cand mainile operatorului stau degeaba, aceasta se intampla cand linia de productie functioneaza neechilibrat, cand lipsesc piesele de schimb sau utilajul nu functioneaza, sau atunci cand operatorul supravegheaza doar un utilaj, care efectueaza o activitate ce adauga valoare. Acest tip de muda este usor de detectat. Mai dificil de detectat este muda asteptarii in timpul activitatii de prelucrare sau de asamblare. Chiar daca operatorul pare ca lucreaza din greu, poate exista mult muda sub forma secundelor sau minutelor pe care operatorul le petrece asteptand sa soseasca o alta piesa. In acest interval, operatorul se uita pur si simplu la utilaj.

1.f) Muda transportului. In ceea ce priveste transportul reprezinta o parte importanta a operatiilor, dar simpla mutare a materialelor sau a produselor nu adauga nici o valoare.

2) Just -In- Time (JIT)

Metoda JIT consta in faptul ca fiecare componenta se transmite la locul prelucrarii in momentul cerut si in cantitatea ceruta, lucru care duce la un "stoc zero", sau mai corect spun un stoc minim. JIT presupune ca fiecare faza sa primeasca piesele necesare, in cantitatea ceruta, in momentul de timp cerut si la calitatea ceruta.

JIT necesita activitati kaizen desfasurate continuu si cere o autodisciplina rigida atat din partea managerilor cat si din partea muncitorilor, pentru ca fiecare problema de calitate, fiecare defectiune a utilajelor, fiecare problema legata de eroarea umana duc la oprirea liniei de productie, iar acest lucru nu este indica. De aceea este necesar va fiecare problema sa fie rezolvata in momentul in care apare si fara a fi nevoie sa se opreasca linia de productie.

Acest sistem de productie consta in faptul ca se incepe productia unor anumite produse doar in momentul in care se primeste comanda de la client si nu mai devreme cum este in cazul productiei de lot in cazul careia se produce pe baze de previziuni, iar de cele mai multe ori cantitatile produse sunt foarte mari.

De asemenea sistemul JIT permite o mai mare flexibilitate in indeplinirea cerintelor clientilor. Folosind sistemul kanban se produc atatea unitati cate se vand in fiecare zi. Cum functioneaza acest sistem: unui produs care a iesit de pe lini de productie si se afla in stadiul de produs finit i se ataseaza o cartela kanban; in momentul in care acesta este vandut, cartela kanban este trimisa la prima faza a procesului de productie, moment in care se stie ca trebuie sa se produca o noua unitate.

JIT permite un program de productie flexibil, se produc atatea unitati cate sunt comandate de client fara sa se produca in avans pentru o comanda viitoare. Se produce pe baza unui stoc mini admis care este fix si care de regula este echivalentul cantitatii produse intr-o zi.

Un alt aspect important de care trebuie tinut minte este ca din momentul in care incepe productia nu este permisa oprirea fluxului, prin formarea unor stocuri intermediare, produsul trebuind finalizat si expediat clientului imediat ce a iesit de pe linia de productie. Din acest motiv nu este nevoie ca produsele sa fie stocate intr-un depozit dupa ce au fost finisate, ele fiind expediate direct clientului, depozitul in acest caz fiind reprezentat de camion.

Alte caracteristici mai putin vizibile ale metodei JIT sunt:

a) timpul takt in comparatie cu timpul ciclului (timpul teoretic in comparatie cu timpul real de finalizare a unei piese);

b) "productia trage" in comparatie cu "productia impinge" (producerea numai a acelor piese de care are nevoie procesul urmator, in comparatie cu producere a cat de mult se poate);

c) stabilirea ciclului d productie (rearanjarea echipamentelor in functie de ordinea proceselor);

De regula timpul takt se exprima in secunde. Pentru articolele care circula mai lent timpul takt poate fi exprimat in minute sau chiar ore, cum este cazul vapoarelor.

Timpul takt este o cifra teoretica care arata durata necesara fiecarui proces pentru a face un produs.

Timpul ciclului, este timpul real necesar fiecarui operator pentru a termina operatiunea.

Ideea care sta la baza JIT este de a face ca timpul ciclului sa fie cat mai apropiat posibil de timpul takt. Atunci cand se compara timpul ciclului cu timpul takt, in cadrul unei companii care nu a adoptat JIT, timpul ciclului este mult mai scurt, in multe cazuri ajungand sa fie chiar jumatate din timpul takt, lucru care duce la un surplus de inventar.

3) 5S (cei cinci pasi ai unei bune intretineri)

Cei cinci pasi ai unei bune intretineri sunt:

seiri;

seiton;

seiso;

seiketsu;

shitsuke;

Pentru ca oamenii sa se implice in procesul 5S trebuie ca managementul sa planifice, sa organizeze si sa execute cu atentie proiectul. De regula acest tip de proiect kaizen se confrunta cu reticenta oamenilor la schimbare, motiv pentru care inainte de a se implementa acest gen de proiect trebuie explicat tuturor membrilor organizatiei motivele si avantajele procesului 5S.

3.1) Seiri (sortare)

Este primul pas care trebuie facut si consta in delimitarea articolelor necesare de cele inutile si eliminarea celor inutile.

Pentru a realiza acest lucru, de regula, se incepe cu o campanie a etichetelor ros Se alege o zona din cadrul locului de munca (locul de munca poate fi organizatia ca intreg, sau poate fi zona dedicata productiei, sau cea dedicata unui anumit departament) ca fiind locul pentru seiri. Membrii echipei care a fost desemnata pentru cei 5S vor merge in locul de munca ales cu multe etichete rosii pe care le vor plasa pe acele articole pe care le considera inutile. Cu cat aceste etichete rosii sunt mai mult cu atat este mai bine.

Exista posibilitatea ca angajatii sa gaseasca etichete rosii pe articole de care ei au nevoie, caz in care trebuie sa le demonstreze membrilor echipei 5S ca intradevar au nevoie de articolele respective. Urmeaza ca apoi toate lucrurile care au etichete rosii sa fie indepartate. Articolele care nu au nici o utilizare viitoare si nici o valoare intrinseca vor fi indepartate, aruncate.

In cazul articolelor care nu vor fi folosite in urmatoarele 30 de zile, dar care ar putea fi folosite intr-un anume moment in viitor, acestea vor fi mutate intr-un depozit.

Eliminarea articolelor inutile elibereaza spatiu, sporind astfel flexibilitatea in utilizarea spatiului de lucru, deoarece dupa ce articolele inutile au fost eliminate raman doar cele utile.

Ca urmare a acestei actiuni kaizen pot iesi la iveala cantitati mari de stocuri intermediare sau piese in lucru facute in avans, moment in care managerii ar trebui sa afle raspunsul la o serie de intrebari pentru a putea remedia situatia: " De ce oamenii continua sa faca piese de care nu avem nevoie acum? Pe baza caror informatii a inceput productia?" Acest tip de probleme indica deficiente in sistem, de exemplu un control insuficient intre productie si aprovizionare.

In afara de activitatile de productie, seiri poate fi utilizat si in cazul celor care lucreaza in birouri. De exemplu, consideram ca un birou are doar doua sertare. In aceste doua sertare se gasesc de la pixuri, creioane pana la periute de dinti, bomboane, tigari bijuterii, toate tinute impreuna. Folosind seiri, impartim aceste obiecte in obiecte personale si rechizite. Astfel obiectele personale vor ocupa un sertar, iar rechizitele un alt sertar.

In continuare se va determina numarul maxim pentru fiecare articol. In cazul rechizitelor presupunem ca punem in sertar doua creioane, un pix, o radiera, astfel tot ceea ce depaseste numarul maxim este eliminat din sertar, adica este dus in zona de depozitare a rechizitelor.

Urmatoarea activitate care trebuie realizata dupa seiri este seiton.

3.2.) Seiton (ordonare)

Seiton inseamna clasificarea articolelor dupa utilizare si aranjarea lor, minimizand timpul de cautare si efortul. Pentru a face asta trebuie ca fiecare articol sa aiba un nume, o adresa si un volum. Nu este suficient sa se specifice locatia, trebuie sa fie specificata si cantitatea maxima admisa, in locul de munca, din fiecare articol.

De exemplu in cazul uneltelor dupa ce a fost stabilita zona in care acestea ar trebui sa se gaseasca, se poate desena forma lor pe suprafata respectiva pentru a putea fi mai vizibil momentul in care acestea sunt utilizate.

De asemenea zona destinat tranzitului, holul, ar trebui marcat clar cu vopsea pentru a se distinge mai usor. Pe hol nu trebuie lasat nimic, trebuie sa fie complet liber, astfel incat orice obiect lasat in zona respectiva sa iasa in evidenta si sa poata fi apoi inlaturat mai repede.

3.3) Seiso (curatenie)

Se refera la curatenia locului de munca incluzand aici si utilajele, uneltele, dar si podelele, peretii si alte zone ale locului de munca.

Ca urmare a unei activitati seiso pot fi identificate defectiuni sau neregularitati, acestea putand fi remediate din timp, fara a fi nevoie sa se defecteze un anumit utilaj.

3.4) Seiketsu (sistematizare)

Seiketsu semnifica atat ca o persoana este mereu curata, purtand intotdeauna haine adecvate de lucru, ochelari, manusi si pantofi de protectie, cat si mentinerea unui mediu de lucru curat si sanatos.

O alta interpretare a seiketsu este continuarea activitatilor seiri, seiton si seiso in fiecare zi. De exemplu, este usor sa treci o data prin procesul seiri si sa faci cateva imbunatatiri, dar fara un efort pentru continuarea acestora situatia va fi, foarte curand, la fel ca inainte. Sa faci kaizen o singura data e usor, sa faci acest lucru zi de zi e cu totul altceva.

3.5) Shitsuke (standardizare)

Shitsuke inseamna autodisciplina, inseamna sa practici seiri, siton, seiso si seiketsu in mod continuu.

5S este necesar pentru a crea un mediu de lucru curat, igienic, placut s sigur; pentru a elimina diferitele tipuri de muda prin minimalizarea necesitatii de a cauta uneltele, prin facilitarea muncii depuse de llucratori, prin reducerea muncii stresante din punct de vedere psihic, prin eliberarea spatiului.

Ca si avantaje ale acestui proces intalnim:

angajatii sunt ajutati sa dobandeasca autodisciplina;

sublinierea neregularitatilor;

reducerea miscarilor fara sens, ca mersul si munca stresanta fara rost;

posibilitatea ca probleme asociate cu depozitarea materialelor, dezechilibrul pe linia de productie, defectiunile utilajelor si intarzierile in livrare sa fie identificate vizual si, astfel, rezolvate;

problemele calitatii devin vizibile;

imbunatatirea eficientei muncii si reducerea costurilor de functionare;

4) Jidhoka (autonomie)

Este un dispozitiv care opreste o masina ori de cate ori se produce un rebut.

5) Poka-Yoke

Este un dispozitiv cu ajutorul caruia se incearca eliminarea greselilor din procesul de productie prin identificarea componentelor defecte, cu scopul ca acestea sa nu ajunga sa fie asamblate.

Kaizen si managementul;

Proces versus rezultat;

Ciclul PDCA;

Calitatea pe primul loc;

Vorbeste pe baze datelor;

Procesul urmator este clientul;

1) Kaizen si managementul

In contextul kaizen, managementul are doua functii majore:

intretinerea;

imbunatatirea;

Intretinerea se refera la activitatile curente de pastrare a standardelor tehnologice, manageriale si de functionare si la respectarea acestor standarde prin pregatire si disciplina.

Imbunatatirea se refera la activitatile de actualizare a standardelor curente.

Datorita faptului ca managerii sunt fascinati de inovatie, ei tind sa nu aiba rabdare si sa treaca cu vederea avantajele pe termen lung oferite de kaizen. Diferenta intre inovatie si kaizen este aceea ca inovatia implica o imbunatatire drastica ca urmare a unor investitii in tehnologie sau echipamente noi, pe cand kaizen semnifica imbunatatiri mici, ca rezultat al unor eforturi continue.

2) Proces versus rezultat

Pentru ca rezultatele sa se imbunatateasca trebuie ca mai intai procesele sa fie imbunatatite. De imbunatatirea proceselor trebuie sa se ocupe conducerea companiei, iar pentru acest lucru se folosesc de strategia kaizen care se bazeaza pe eforturi umane, morale, de comunicare de lucru in echipa, de implicare si autodisciplina, fiind o abordare practica si cu costuri reduse.

3) Ciclul PDCA

Ciclul PDCA cunoscut si sub denumirea de Ciclul Deming, este un model de imbunatatire continuǎ a calitatii, constand in repetarea a patru pasi si anume: planificǎ, realizeaza, verificǎ si actioneaza .

3.1.) Planificarea consta in stabilirea unui obiectiv de imbunatatire, pentru ca kaizen este un mod de viata, drept urmare ar trebui sa existe intotdeauna ceva ce ar trebui imbunatatit si la stabilirea planului de actiuni pentru a se atinge obiectivul. In cadrul acestei etape se disting doua etape si anume: identificarea problemei si analizarea problemei.

3.1.a) identificarea problemei

selectarea problemei ce urmeaza a fi analizata;

definirea clara a problemei;

stabilirea unui obiectiv masurabil pentru rezolvarea problemei;

3.1.b) analizarea problemei

identificarea proceselor care au impact asupra problemei si alegerea unuia singur;

enumerarea pasilor procesului selectat asa cum sunt ei la momentul respectiv;

stabilirea unei harti a procesului;

validarea hartii;

identificarea cauzelor potentiale ale problemei;

colectarea si analizarea datelor care au legatura cu problema;

verificarea expunerii initiale a problemei;

colectarea datelor secundare, daca este necesar pentru identificarea cauzei radacina a problemei;

3.2.) Realizeaza se refera la realizarea planului. Si aceasta etapa are la randul ei alte etape si anume: dezvoltarea solutiilor si implementarea solutiilor.

3.2.a) dezvoltarea solutiilor

stabilirea criteriilor pentru selectarea unei solutii;

generarea de solutii potentiale care sa se adreseze cauzei radacina a problemi;

selectarea unei solutii;

planificarea solutiei;

3.2.b) implementarea solutiei

implementarea solutiei pe un plan pilot;

3.3) Verifica se refera la determinarea modului de implementare si la cat de aproape se afla sau nu de imbunatatirea planificata. Mai exact se refera la:

adunarea, colectarea de date referitoare la solutie;

analizarea datelor obtinute comparativ cu rezultatele solutiei; daca nu s-au atins obiectivele stabilite se trece la 3.1.a); daca s-au atins rezultatele stabilte se trece la 3.4.);

3.4.) Actioneaza se refera la efectuarea si standardizarea noilor proceduri, pentru a preveni reaparitia problemelor originale sau pentru a stabili obiective pentru noile imbunatatiri, mai exact:

adoptarea solutiei;

monitorizarea continua a solutiei implementate;

identificarea unor modalitati de a imbunatati solutia;

cautarea unei alte oportunitati de imbunatatire;

4) Calitatea pe primul loc

Calitatea ar trebui sa fie principalul obiectiv al tuturor managerilor, intrucat compania nu ar putea concura cu succes pe piata daca calitate produselor oferite este slaba.

5) Vorbeste pe baza datelor

Pentru ca o problema sa fie inteleasa si rezolvata corect, aceasta trebuie sa fie recunoscuta si apoi trebuie adunate si analizate datele importante pentru problema in cauza. Incercarea de a rezolva o problema fara a detine informatii concludente este o abordare care nu este nici stiintifica, nici obiectiva. Adunarea informatiilor va permite identificarea situatiei actuale a intreprinderii si stabilirea cailor necesare pentru a realiza imbunatatirea dorita.

6) Procesul urmator este clientul

Intrucat activitatea unei intreprinderi consta in procese putem spune ca fiecare proces are furnizorul si clientul sau. Un material sau o informatie sunt furnizate de procesul A procesului B (clientul) pentru a fi imbunatatite si trimise mai departe procesului C. Aceasta axioma - procesul urmator este clientul- se refera la doua tipuri de clienti: clienti interni (in companie) si externi. Majoritatea oamenilor care lucreaza intr-o organizatie, lucreaza cu clienti interni, iar acest lucru ar trebui sa conduca la un angajament din partea acestora de a nu trimite la procesul urmator piese defecte sau in cantitati mai mari decat acesta poate prelucra. Daca se respecta aceasta regula clientul final va primi produse de calitate superioara, la momentul dorit si in cantitate dorita.

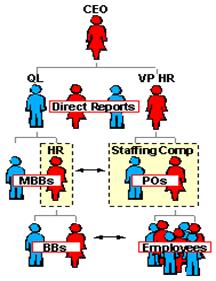

Tehnica Lean se refera la eliminarea greselilor, a risipei dar si la reducerea timpului necesar repararii produselor. Pentru realizarea acestor obiective este nevoie de implementarea structurii Lean.

Fig. 3 Structura Lean

structura Lean este compusa din:

Chief Executive Officer (CEO);

Quality Leader (QL);

Master Black Belt (MBB);

Process

Owner (

Black Belt (BB);

Green Belts (GB);

1)CEO (Chief Executive Officer)

Acesta adopta metodologia Lean, organizeaza cursuri la nivel de companie si desemneaza o persoana de la nivelul superior pe post de "campion executiv" (Executive Champion).

2)QL (Quality Leader)

Acesta reprezinta nevoile clientului si sa imbunatateste eficienta operationala a organizatiei.

3)MBB (Master Black Belt)

Acestia sunt, de obicei, consultanti in ceea ce priveste noile initiative. Ei aleg proiectele si oamenii care vor participa la proiectele respective si apoi ii invata si le monitorizeaza activitatea.

Proiectele dureaza, de regula, intre 4-6 luni.

Maestrii centurilor negre (MBB) numesc centurile negre (BB) si centurile verzi (GB) si lucreaza impreuna cu acestia si proprietarii procesului pentru finalizarea proiectelor si pentru imbunatatirea calitatii proceselor organizatiei.

4)PO (Process Owner)

Sunt indivizii responsabili pentru desfasurarea unui anumit proces.

De exemplu in cazul departamentului legal exista o singura persoana de conducere, acea persoana este proprietarul procesului, seful departamentului de marketing este proprietarul procesului de marketing.

5)BB (Black Belt)

Sunt cei ce aduc imbunatatiri proceselor, fiind asistati de centurile verzi.

Sunt pregatiti timp de patru saptamani, pregatirea axandu-se atat pe dezvoltare aptitudinilor manageriale cat si a celor tehnice.

Centurile negre de performanta medie pot face economii pentru companie intre 150.000-175.000 $ pe proiect, suma putand sa ajunga pana la 230.000$ pe proiect. Proiectele care pot fi finalizate de acestia sunt de 4 pana la 6 proiecte pe an.

6)GB (Green Belts)

Sunt angajati care sunt invatati despre conceptul de Lean manufacturing si care participa la diferite proiecte in acest scop fara a neglija obigatile si responsabilitatile pe care le au in cadrul organizatiei.

In functie de cat sunt de ocupati pot petrece intre 10%-50% din timpul lor lucrand la proiecte. Pe masura ce programul evolueaza, angajatii vor include tehnica Lean in activitatile zilnice, devenind un mod de realizare a sarcinilor specifice fiecarui loc de munca.

Problema care apare se refera la modul in care putem sti daca angajatii isi fac sau nu treaba la locul de munca si cum putem sa-i motivam pentru ca ei sa lucreze la capacitatile lor maxime. Raspunsul la aceste aspecte va fi prezentat in continuare.

In cazul centurilor verzi factorii motivationali sunt in functie de marimea proiectului si de rezultatele obtinute. De cele mai multe ori angajatii sunt motivati prin bani, neglijandu-se insa un aspect important si anume recunoasterea muncii in public, care de multe ori are un impact mai puternic decat o anumita suma de bani.

Centurile negre si maestrii centurilor negre sunt evaluatii in functie de productivitate, de reducerea pierderilor, imbunatatirea calitatii si alte aspecte. In functie de rezultatele obtinute se stabileste bonusul la salar pe care il vor primi.

In ceea ce ii priveste pe proprietarii de proces se stabilesc obiectivele de calitate pe care acestia trebuie sa le realizeze si bineinteles bonusurile pe care le vor primii in cazul in care obiectivele vor fi atinse. Dupa analizarea rezultatelor se stabileste daca acestia primesc sau nu bonusurile.

Pentru un manager de calitate criteriile de evaluare se refera atat la aspectele cantitative (proiecte realizate, economii obtinute) cat si la cele calitative, la capacitatile de lider. Dificultatea apare in definirea si identificarea clara a comportamentelor necesare pentru acest post.

Acest sistem este alcatuit din trei mari etape si anume:

analiza diagnostic a corporatiei;

dezvoltarea organizationala;

desfasurarea;

Primul pas al managementului Lean consta in realizarea unei analize diagnostic care permite intelegerea capacitatilor organizatiei si compararea rezultatelor acesteia cu cele ale liderilor mondiali in managementul Lean.

Acest tip de analiza ofera o perspectiva a relatiei pe care organizatia o are cu clientii si cu competitorii ei.

Finalitatea acestei analiza consta in crearea de noi obiective si politici organizationale. Pentru realizarea acestor obiective, Sistemul de Management Lean a dezvoltat un raspuns flexibil la schimbare cunoscut ca "cele 9 chei ale dezvoltarii".

|

Nr. crt |

Cheie |

Obiectiv: zero risipa |

Relatia cu profitul |

|

Orientare spre client |

Zero insatisfactie din partea clientului |

Intrarile si feedbackul din partea clientului arata calitatea. Clientul satisfacut sustine vanzarile. |

|

|

Dezvoltarea organizatiei Lean |

Zero birocratie |

Eliminarea birocratiei si asigurarea transmiterii informatiilor si cooperarea. |

|

|

Supply Chain Development |

Zero insatisfactie din partea stakeholderilor. |

Relatii flexibile cu furnizorii, distribuitorii si societatea imbunatatesc calitatea, costurile si viteza. |

|

|

Arhitectura organizatiei |

Zero informatii furnizate cu intarziere. |

Cunostintele necesare pentru realizarea operatiilor sunt exacte. Lucru care duce la imbunatatirea calitatii, a costurilor si vitezei. |

|

|

Solutii Sigma |

Zero risipa. |

Participarea angajatilor la procesul de eliminare a risipei imbunatateste costurile, calitatea si viteza. |

|

|

Managementul Productiei |

Zero activitati care nu adauga valoare. |

Implicarea totala a angajatilor si proiecte agresive de eliminare a risipei au ca efect operatii mai rapide. |

|

|

Managementul Echipamentelor |

Zero intreruperi, zero defecte. |

Mentenanta si imbunatatirea echipamentelor duc la cresterea calitat |

|

|

Engineering Management |

Zero oportunitati pierdute. |

Rezolvarea problemelor de design cu clientii si furnizorii reduc semnificativ costurile in timp ce se imbunatateste calitatea. |

Este a doua faza a Sistemului de Management Lean si face referire la nevoile de cunoastere si invatare ale organizatiei. Pentru a avea succes o organizatie trebuie sa se axeze pe crearea unor lideri la fiecare nivel al acesteia. Acesti lideri trebuie nu numai sa inteleaga, dar trebuie sa si gandeasca si sa practice tehnicile si principiile Lean.

Filozofia Lean se bazeaza pe necesitatea dezvoltarii intelectuale a tuturor indivizilor din organizatie. In acest scop a fost realizat de catre Productivity Inc. Un program de pregatire "Lean Leader". Rolurile si responsabilitatile "Liderilor Lean" vor fi prezentate in tabelul urmator.

|

Nr. crt. |

Titlu |

Responsabilitati |

|

Lean Executive (Director Lean) |

Creaza si mentine viziunea unei intreprinderi Lean. Schiteaza sistemul de productie Lean si stabileste metodele prin care vor fi masurate performantele. Aloca resursele necesare implementarii planurilor. Pregateste clientii si furnizorii pentru "calatoria" Lean. |

|

|

Lean Manager (Manager Lean) |

Conduce si ofera suport echipelor din site. Este mentorul si antrenorul liderilor de echipa si a Lean Champions. |

|

|

Lean Champion |

Se asigura ca tehnica kaizen devine parte a activitatilor de zi cu zi. Dezvolta, mentine si imbunatateste materialele de curs. Pregatesc furnizorii in ceea ce priveste instrumentele Lean. |

|

|

Team Leaders (Conducatorii de echipa) |

Pregatesc toti angajatii pentru a intelege principiile Lean, munca standardizata si tehnica kaizen la locul de munca. Coordoneaza toti subordonat |

|

|

|

Monitorizeaza conditiile de productie. Identifica erorile umane si anormalitatile in procese si echipamente. Participa la rezolvarea problemelor din cadrul proceselor de productie. Previne reaparitia erorilor si anormalitatilor. |

Este faza in care se implementeaza sistemul. Este faza in care compania incepe sa-si desfasoare activitatea fara risipa.

Cheia acestei etape este managementul Hoshin, care permite companiei sa lege activitatile de zi cu zi de viziune si obiectivele ei.

Bazata pe metodologia japoneza Hoshin Kanri, etapa de desfasurare permite companiei sa faca legaturi intre toate elementele Sistemului de Management Lean cu scopul asigurarii ca toti angajatii de la toate nivelele organizatiei sunt perfect constienti si gata sa se implice in programele Lean ale organizatiei lor. Pe parcursul acestui proces companiile se angajeaza in "catchball".

"Catchball" este o etapa a procesului Hoshin si este de fapt o activitate de tip dai si primesti, realizata intre diferite nivele ale organizatiei pentru a se asigura ca informatiile esentiale referitoare la obiectivele organizatiei si feedbackul sunt transmise inainte si inapoi. Pe parcursul acestei activitati, liderii organizatiei stabilesc planuri si tactici pe care apoi le transmit managerilor organizatiei. Acestia (managerii) confirma ca au inteles ceea ce lis-a transmis prin feedback. De cele mai multe ori feedbackul trimis de acestia conducerii organizatiei cuprinde si propuneri de schimbare.

Procesul de desfasurare necesita parcurgerea mai multor etape:

3.1)Strategii si tactici

Pe parcursul acestei etape, consiliul de conducere al companiei va crea o mini-politica axata pe doua sau trei oportunitati strategice care au fost identificate in faza de analiza diagnostic a corporatiei. Daca o companie are un sistem de Lean foarte bine pus la punct, oportunitatile stabilite de conducere vor fi identificate in faza de analiza si reflectie.

3.2)Implementare si aderare

Pentru a sigura aderarea la strategiile si planurile de imbunatatire pe termen scurt ale organizatiei, Sistemul de Management Lean foloseste trei mijloace de disciplina si anume:

un sistem de rapoarte concis;

un sistem de management vizual;

un audit anual;

3.3)Analiza si reflectie

Organizatia isi va analiza, in aceasta etapa, nivelul de performanta curent pentru a se asigura aderarea la obiectivele stabilite. Managementul Lean si echipele care se ocupa de implementare vor identifica diferentele intre performanta actuala si performanta dorita, dar si intre punctele tari actuale ale organizatie si cele cerute. Fiecare diferenta va fi analizata pentru a se identifica cauza radacina a acesteia.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 3418

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2026 . All rights reserved