| CATEGORII DOCUMENTE |

| Alimentatie nutritie | Asistenta sociala | Cosmetica frumusete | Logopedie | Retete culinare | Sport |

PULBERI FARMACEUTICE

Definitie: Pulberile pot fi definite din punct de vedere tehnologic si din punct de vedere fizico - chimic, adica al sistemului dispers pe care il reprezinta.

Din punct de vedere tehnologic, definitia este oferita de F.R.X. "Pulberile sunt preparate farmaceutice solide alcatuite din particule uniforme ale uneia sau mai multor substante active, asociate sau nu cu substante auxiliare; sunt folosite ca atare sau divizate in doze unitare. "Din aceasta definitie rezulta necesitatea utilizarii operatiei de pulverizare si amestecare, precum si clasificarea pulberilor in: divizate si nedivizate.

Sub aspect fizico - chimic, pulberile pot fi definite ca sisteme disperse heterogene de substante solide in mediu gazos, caracterizate prin structura solida si prin sisteme capilare inchise de particulele substantei solide.

Pulberile simple contin o singura substanta activa; pulberile compuse contin un amestec de substante active. Pulberile se pot administra pe cale orala sau se pot aplica pe piele sau pe mucoase (pudre).

Substantele farmaceutice folosite sub forme de pulberi pot fi de origine chimica anorganica si organica, precum si de origine vegetala sau mai rar animala. Ca forma farmaceutica, pulberile se folosesc destul de frecvent in practica farmaceutica, pentru a fie eliberate ca atare in pulberi compuse, (denumite in acest caz si prafuri), capsule si casete. In tehnica farmaceutica, pulberile prezinta o importanta deosebita, deoarece constituie un produs intermediar la prepararea altor forme farmaceutice din a caror compozitie fac parte (pilule, comprimate, unguente suspensii, etc.). cu alte cuvinte, pulberile se folosesc pe scara larga ca produse de baza la obtinerea de numeroase forme farmaceutice. De aceea, proprietatile substantelor pulverizate trebuie sa fie bine cunoscute, deoarece ele influenteaza calitatea preparatelor din care fac parte. Pulberile sunt formate din particule solide, a caror marime variaza de la pulberi foarte fine, coloidale, pana la particule microscopice. Marimea particulelor depinde de caracteristicile fiecarei substante si de procedeul de pulverizare. Pulberile farmaceutice au dimensiuni intre 5 si 1000 μ.

La substantele cristaline, moleculele au o singura regula, fiind dispuse intr-o retea spatiala caracteristica, pe cand in substantele amorfe, moleculele au o asezare neregulata. Produsele vegetale si animale dau pulberi alcatuite din fractiuni de complexe celulare.

Forma, volumul si greutatea variaza de la o substanta la alta.

Clasificarea pulberilor se poate face dupa diferite criterii:

dupa compozitia lor: pulberi simple alcatuite dintr-o singura substanta si pulberi compuse constituite din doua sau mai multe substante medicamentoase;

dupa modul de intrebuintare: pulberi pentru uz intern si pulberi pentru uz extern;

dupa dozare: pulberi nedivizate si pulberi divizate in doze determinate;

dupa gradul de finete: pulberi coloidale (pulvis impalpabilis); pulberi foarte fine (pulvis subtillissimus), care trec prin sita VII; pulberi fine (pulvis subtilis), care trec prin sita VI; pulberi groscioare (pulvis grossus), care trec prin sitele IV-V.

dupa natura prescriptiei: pulberi oficinale; pulberi magistrale; pulberi preparate de industrie.

dupa origine: pulberi minerale, pulberi produsi de sinteza, pulberi vegetale si pulberi de natura animala.

Inainte de prepararea propriu-zisa pulberile, vor fi supuse unei serii de operatii galenice auxiliare: uscarea, maruntirea, pulverizarea, cernerea si amestecarea.

1. Proprietatile dimensionale caracterizeaza forma, marimea si suprafata specifica a pulberilor.

Forma particulelor este determinata de structura substantei medicamentoase, in general substantele prezinta particule neregulate. Ea este data de raportul dintre lungime (L), latime (l) si grosime (g):

L > 1,g - pulberi cu particule fibroase, aciculare;

L, 1 > g - pulberi cu particule plate, lamele, discuri;

L = 1 =g - pulberi cu particule sferice.

Marimea particulelor variaza dupa natura substantei medicamentoase si modul de pulverizare de la dimensiuni coloidale (particule foarte fine) cuprinse intre 1 - 20 m pana la dimensiuni micro- sau macroscopice de 0,5 mm.

Suprafata specifica depinde de gradul de diviziune, ea creste prin pulverizarea substantei medicamentoase.

2. Proprietatile superficiale caracterizeaza puterea de absorbtie a diferitelor gaze sau vapori de apa de catre pulberi. Suprafata particulelor poate fi neta sau mai adesea spongioasa, cu sisteme capilare inchise de particulele substantei solide. Operatia de pulverizare confera sarcina electrica, electricitate statica sau magnetica.

Pulberile fine, cu o suprafata specifica mare adsorb cantitati relativ mari de apa: caolin, carbonat si oxid de magneziu, hidroxid de aluminiu, amidon, lactoza etc.

Unele substante au tendinta sa absoarba apa intr-un mediu cu umiditate crescuta, determinand transformari fizice si chimice: azotit de sodiu, hidrogencarbonat de sodiu, oxid de magneziu. Absorbtia vaporilor de apa din aer peste limita de stabilitate caracterizeaza substantele higroscopice si delicvescente: metenamina, bromuri si ioduri alcaline, clorura de calciu, la care tensiunea de vapori a substantei este mai mica decat tensiunea de vapori din atmosfera.

Pierderea apei de cristalizare este proprietatea substantelor eflorescente, la care tensiunea de vapori este mai mare decat tensiunea de vapori din mediul extern: tetraboratul de sodiu cu 10 molecule de apa, fosfatul disodic cu 12 molecule de apa, sulfatul de sodiu cu 10 molecule de apa, sulfatul de zinc cu 7 molecule de apa, sulfatul de magneziu cu 7 molecule de apa, tiosulfatul de sodiu cu 5 molecule de apa, sulfatul de aluminiu cu 18 molecule de apa, alaunul de potasiu cu 12 molecule de apa, sulfatul de stricnina cu 5 molecule de apa, fosfatul de codeina cu o molecula si jumatate de apa.

3. Proprietati reologice determina comportarea la curgere a pulberilor care este functie de marimea si forma particulelor, de fortele de coeziune intre particule, de adsorbtia si formarea unor pelicule superficiale, de transmiterea fortelor exterioare asupra sistemului.

4. Proprietati farmaceutice se refera la toti factorii dependenti de pulbere, care influenteaza stabilitatea fizica, chimica si efectul terapeutic al diferitelor forme farmaceutice.

1.2.1. USCAREA

Uscarea este o operatie care consta din eliminarea gradata a apei sau a altui lichid dintr-un material in care acesta este mentinut prin adeziune superficiala sau capilaritate. De obicei se cere eliminarea apei dintr-un material.

In multe cazuri, apa este prezenta in material datorita unor legaturi de natura chimica si fizica (apa de cristalizare).

In acest caz, operatia poate fi denumita, cu un termen indicat, deshidratare.

In practica farmaceutica, procesul de uscare se aplica in principal la produsele solide, dar si la gaze sau lichide.

Uscarea gazelor: se folosesc in acest scop tuburi in forma de V, umplute cu substante avide de apa (clorura de calciu, hidroxid de potasiu, oxid de calciu etc.), avand grija ca sa nu se produca reactii intre gazul uscat si substanta. Operatia se executa in sistem inchis. Un gaz poate fi uscat si pe acid sulfuric concentrate.

Uscarea lichidelor: in acest caz se poate trata un lichid continand o anumita cantitate de apa care trebuie eliminata sau se poate trata o solutie apoasa a unei substante fixe. In primul caz un exemplu este de a evapora apa pe baia de apa dintr-un amestec apa-glicerina sau, daca lichidul este volatil, se recurge la deshidratare (de exemplu, eterul din care se scoate apa cu sulfat de sodiu anhidru).

Uscarea lichidelor care contin in solutie substante fixe poate fi obtinuta prin diferite sisteme, dintre care cele mai importante si mai moderne sunt automizarea sau nebulizarea si liofilizarea.

Uscarea prin automizare sau nebulizare este unul dintre procedeele preferate pentru uscarea produselor usor alterabile, care nu pot fi uscate prin metode obisnuite fara a suferi modificari mai mult sau mai putin profunde.

Acest sistem este bazat pe dispersarea lichidului sub forma de mici picaturi si o uscare rapida (pana la 1-2 minute) a acestora cu ajutorul unui curent de aer cald. Pulverizarea fina a lichidului are drept scop marirea suprafetei de contact cu aerul cald, care constituie agentul de uscare. Nebulizarea lichidului este obtinuta cu diverse sisteme, dintre care cele mai importante folosesc:

un disc care se invarte cu viteza inalta 6 000 - 10 000 turatii/min. ce transforma produsul lichid dispersat sub forma de nor fin de particule, iar acesta este uscat de un curent de aer cald care circula de jos in sus;

un injector prin care este fortat sa treaca lichidul cu presiune inalta de 30 - 200 atmosfere, iar nebulizatul obtinut este uscat de un curent de aer cald.

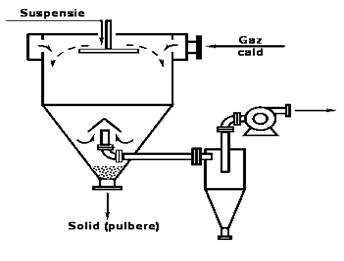

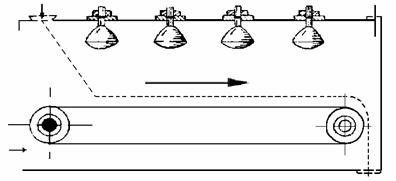

Un uscator prin pulverizare cu disc este redat in fig.1. Lichidul porneste dintr-un rezervor si apoi trece fortat prin discul care se roteste si se transforma intr-un nor fin (nebulizat). Rotorul in forma de disc se roteste cu 5 000 - 25 000 rotatii/min si disperseaza lichidul in particule cu dimensiuni de 0,01 - 0,005 mm. Aerul incalzit trece peste particule de jos in sus, se satureaza partial cu vapori de apa si se raceste pana la 50, dupa care este evacuat. Intr-un timp foarte scurt de 1/40 din secunda, o particula de lichid se transforma in pulbere foarte fina uscata. Aceasta se depune la partea inferioara. Partial pulberea poate fi antrenata de curentul de aer, dar este retinuta de un filtru. Un sistem special de perii si benzi de transport efectueaza evacuarea produsului uscat.

Fig. 1 Atomizor

Aceste dispozitive permit o uscare rapida, fara sa modifice proprietatile materialului. Pe de alta parte, astfel de instalatii nu pot fi folosite pentru uscarea unor lichide mai concentrate sau vascoase. Produsele oxidabile pot fi uscate cu gaz inert, cum este bioxidul de carbon.

Procedeul de uscare prin atomizare este folosit in industria farmaceutica pentru productia de extracte uscate, fermenti aminoacizi, glucoza, lapte praf.

Un alt procedeu care permite uscarea lichidelor este bazat pe folosirea unor cilindri incalziti. Lichidul este dispersat pe suprafata cilindrilor si transformata intr-o pulbere fina. Acest procedeu este mai economic, dar poate influenta proprietatile produselor datorita caldurii ridicate la care se lucreaza.

Pentru produsele foarte sensibile la caldura se foloseste procedeul de liofilizare.

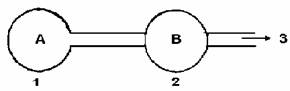

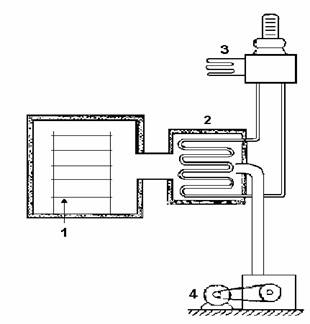

Liofilizarea consta din evaporare directa a umiditatii care se solidifica prin racire, fara ca produsul sa treaca prin faza lichida. Principiul liofilizarii este redat in figura 2. Apa continuta in produsul de uscat aflat in camera A trece direct in stare de vapori si se condenseaza in B. in schema din figura 3 este redat un liofilizator industrial. Mai intai materialul de uscat este supus congelarii, dupa care se produce un vid inaintat de 0,02 - 2 mm Hg. Prin iradiere de la o serie de suprafete incalzite la 40 - 60 se transmite caldura necesara sublimarii. In timpul uscarii, temperatura materialului este mai scazuta decat temperatura de congelare si ea se mentine aceeasi cu ajutorul vidului.

Fig.2 - Schema liofilizarii

1 - evaporator; 2 - camera de condensare; 3 - vid.

Fig. 3 - Schema unui liofilizator industrial

1 - tavi; 2 - condensator; 3 - grup frigorific; 4 - pompa de vid.

Procedeul de liofilizare prezinta avantaje deosebite, prin faptul ca se lucreaza la temperaturi scazute. Astfel, solventii volatili pot fi recuperati cu pierderi minime, este redusa aproape complet actiunea enzimelor si bacteriilor, ca si influenta oxigenului asupra produselor. Se realizeaza o deshidratare eficace, iar produsul finit isi mentine caracteristicile. Se mai poate mentiona ca unele produse uscate prin liofilizare pot fi obtinute din nou in stare initiala prin adaos de apa.

Liofilizarea necesita aparatura moderna si se aplica pentru uscarea unor preparate biologice: plasma, solutii extractive, in productia de antibiotice etc.

Uscarea solidelor: materiile prime de natura organica, vegetala sau animala, folosite la prepararea medicamentelor, pot contine o anumita cantitate de umiditate. Aceasta umiditate se poate gasi sub doua forme. Cand apa este retinuta superficial intr-un material, umiditatea se numeste de suprafata, iar cand umiditatea se gaseste sub forma de apa de constitutie, se numeste umiditate higroscopica.

Uscarea in cazul solidelor are drept scop asigurarea conservarii, reducerea volumului si greutatii si favorizarea pulverizarii.

Conservarea materialelor si substantelor farmaceutice se face mult mai bine dupa indepartarea umiditatii. Asa, de exemplu, produsele vegetale si animale care contin apa se inactiveaza putand fi mai usor invadate de microorganisme.

Reducerea volumului si greutatii unor materii prime este un obiectiv important din punct de vedere economic care duce la usurinta de manipulare, transport si depozitare.

Favorizarea operatiei de pulverizare se realizeaza prin uscare deoarece materialele isi pierd elasticitatea, se inlatura aglomerarea si devin usor de sfaramat. De aceea operatia de pulverizare este deseori precedata de uscare.

La uscarea solidelor, eliminarea apei se face prin evaporare. Evaporarea de la suprafata materialului are loc cand tensiunea de vapori superficiala este mai mare decat tensiunea de vapori a stratului de aer inconjurator la o temperatura determinata. Cand aceste doua valori devin egale, evaporarea este nula.

Viteza de uscare depinde de o serie de factori dintre care cei mai importanti sunt: suprafata de evaporare a materialului, starea de diviziune a materialului, diferenta dintre tensiunea de vapori a aerului si cea de la suprafata materialului, viteza de circulare a aerului si presiunea.

Timpul de uscare a unui material rezulta din relatia:

![]()

in care: G = cantitatea de material care rezulta dupa uscare in kg;

A = coeficient de uscare;

U = viteza de uscare (in kg/m2/ora);

S = suprafata materialului de uscat in m2;

u1,u2 = umiditatea initiala, respectiv umiditatea finala a materialului (in kg raportata la 1 kg substanta uscata).

In procesul de uscare, viteza de uscare este la inceput mai mare, apoi descreste pe masura ce materialul se usuca. In prima jumatate a timpului de uscare, materialul pierde aproximativ 90% din umiditate, restul fiind cedat in a doua jumatate a timpului de uscare. La inceput se elimina cea mai mare parte de umiditate, dupa care viteza de uscare descreste, punctul de trecere intre aceste doua perioade fiind numit punct critic.

In general, umiditatea este indepartata partial. Daca prin uscare se elimina complet umiditatea, unele produse au tendinta de a recastiga apa in contact cu aerul atmosferic. Produsele vegetale se usuca pana la un continut de umiditate de 10%, amidonul pana la 15%, substantele cristalizate pana la o anumita umiditate la care sunt stabile in conditii normale de pastrare. Uscarea materiilor prime solide poate fi obtinuta la temperatura ordinara prin expunerea la aer sau mentinerea in exicator, prin incalzire la presiune obisnuita sau presiune redusa si cu ajutorul razelor infrarosii.

USCAREA LA AER

Un procedeu simplu de uscare este expunerea in aer liber a unor materiale care pierd usor umiditatea si nu sunt sensibile la actiunea agentilor atmosferici. Uscarea se face la soare, la umbra sau in spatii inchise, materialul fiind intins in strat subtire si eventual vanturat pentru a grabi procesul. Uscarea la are se aplica unor produse vegetale, cum sunt radacinile, rizomii si cojile. Produsele vegetale mai sensibile se usuca in general la aer in spatiu adapostit cu eventuala circulare a agentului de uscare, folosind cosuri sau ventilatoare, prin expunere la aer pot fi uscate si o serie de substante solide care pierd usor umiditatea sau apa de cristalizare si nu sunt influentate de aer.

USCAREA IN EXICATOR

Exicatoarele sunt recipiente cu peretii grosi de sticla, care pot fi acoperite etans cu un capac si care servesc la uscarea unor substante (fig. 4). Unele exicatoare au la partea inferioara un compartiment peste care se gaseste o placa de portelan ce serveste drept suport pentru vasele continand materialul de uscat. Compartimentul inferior serveste pentru introducerea unor substante higroscopice care fixeaza umiditatea: clorura de calciu calcinata, oxid de calciu, acid sulfuric concentrate, silicagel. Pentru a grabi uscarea, unele exicatoare pot lucra si la vid. In acest caz, capacul exicatorului este prevazut cu un robinet care este pus in legatura cu sursa de vid.

Fig. 4 Exicator

USCAREA CU AJUTORUL CALDURII

Uscarea la cald se face cu ajutorul unui agent de uscare incalzit (aer, gaze de ardere), care circula deasupra materialului, se incarca cu vapori de apa si apoi este evacuat prin ventilator. Aceasta uscare pe cale artificiala necesita o aparatura speciala si anumite conditii de lucru.

Alegerea metodei de uscare a aparaturii se face tinand seama de caracteristicile materialului si anume, de structura chimica, de modul cum este fixata apa, de umiditatea initiala si finala a materialului etc. La uscarea cantitatilor mari de material se impune alegerea unui proces de uscare economic. Eficienta unui dispozitiv de uscare poate fi calculata din punct de vedere teoretic facand raportul intre cantitatea de apa evaporata si energia termica consumata.

Aparatura de uscare poate functiona la presiune normala sau la presiune redusa.

Cele mai simple aparate de uscare sunt etuvele si dulapurile de uscare.

Etuvele au dimensiuni variabile si forme diferite. Incalzirea se poate face cu gaz sau electric, la temperaturi de pana la 250. Etuvele sunt confectionate din metal si au in general pereti dubli, uneori fiind prevazute cu termoreglatoare care regleaza si mentin temperatura constanta.

Dulapul uscator functioneaza in mod asemanator, cu deosebirea ca aerul este silit sa parcurga un drum mai lung deasupra materialului. In felul acesta, agentul de uscare este folosit mai rational. Materialul de uscat este asezat pe tavi sau pe site in mai multe etaje.

Uscarea in industria farmaceutica se face in instalatii care functioneaza periodic sau continuu.

USCAREA CU RADIATII INFRAROSII

Uscarea se face cu ajutorul unor lampi care radiaza raze infrarosii. Incalzirea materialului depinde intensitatea sursei, de distanta dintre lampa si material, de culoarea si capacitatea de absorbtie a produsului. Procedeul se aplica la materialele apoase, care se usuca usor. Prin evaporarea umiditatii, materialul se raceste la suprafata si temperatura creste in interior, favorizand difuziunea umiditatii si evaporarea rapida. Stratul de material are o grosime de 15 - 20 mm. Durata de uscare este mai mica decat la alte metode. Uscatoarele cu raze infrarosii sunt constituite din mai multe lampi asezate la partea superioara a incaperii de uscat. Materialul este asezat pe o banda rulanta, care se roteste cu o viteza mica la o anumita distanta de sursele de radiatii.

Uscarea cu radiatii infrarosii capata o extindere din ce in ce mai mare in practica farmaceutica, putand fi folosita pentru uscarea produselor vegetale, a pulberilor, granulelor etc.

1.2.2. MǍRUNTIREA SI PULVERIZAREA

Maruntirea si pulverizarea sunt procese mecanice in care materialele solide sub forma de bucati sunt transformate in particule de o anumita marime.

In functie de marimea particulelor obtinute, deci a gradului de finete urmarit, operatia poare fi facuta prin sfaramare sau maruntire, cand se obtin particule (fragmente) mari, si prin macinare sau pulverizare, cand se obtin particule mici. O limita neta de diferentiere intre cele doua operatii nu poate fi facuta. In general se considera ca rezultat al unei sfaramari particulele a caror marime este de peste 1 mm. Pulberile folosite in farmacii au dimensiuni cuprinse intre 50 si 500 μ.

Prin sfaramare si pulverizare, suprafata totala a substantelor creste foarte mult. Daca se ia de exemplu un cub cu latura de 10 cm si se divide in 1000 de cuburi cu latura de 1 cm, iar acestea mai departe in 1 000 000 cuburi cu latura de 1 mm, suprafata creste in modul urmator (tabelul nr. 1):

|

Numarul cuburilor |

Latura in cm |

Suprafata |

|

6 x 100 = 600 cm = 0,06 m 6 x 1 000 = 6 000 cm = 0,6 m 6 x 10 000 = 60 000 cm = 6 m |

Tabelul nr. 1

Aceasta sporire a suprafetei particulelor de substante este avantajoasa pentru desavarsirea anumitor forme farmaceutice, deoarece se mareste suprafata de contact a substantei respective, ceea ce contribuie la marirea vitezei de reactie, usurarea procesului de extractie si, mai ales, la marirea vitezei de re-absorbtie a medicamentelor.

Raportul intre diametrul bucatilor (D) inainte de maruntire sau pulverizare si diametrul particulelor (d) la sfarsitul operatiei se numeste grad de maruntire sau de pulverizare si poate fi exprimat: n=D/d

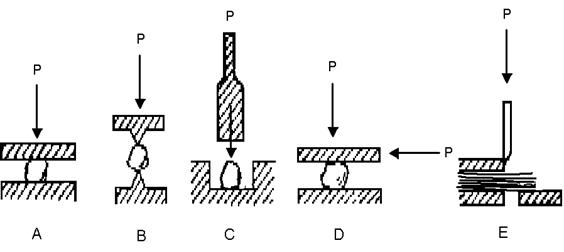

Maruntirea poate fi exprimata prin patru metode principale: strivire (A), taiere sau despicare (B, E), lovire (C) si frecare (D) (fig. 7). Operatia nu este foarte simpla si in majoritatea cazurilor fortele actioneaza combinat strivirea cu frecarea, lovirea cu strivirea si frecarea, despicarea, lovirea si frecarea etc.

Fig. 7 - Schema metodelor de maruntire

A - strivire, presare; B - despicare, forfecare; C - lovire;

D - triturare; E - taiere.

Pentru materialele dure este indicata lovirea si strivirea, pentru cele mai moi este mai eficace frecarea, pentru materialele friabile despicarea, iar pentru droguri vegetale taierea.

Maruntirea si pulverizarea necesita un consum important de energie mecanica, care depinde de natura materialului, de gradul de maruntire si de utilajele folosite.

Sfaramarea sau maruntirea are drept scop transformarea unui corp solid din bucati mari in fragmente mai mici, care variaza de la 1 mm pana la cativa cm. Operatia de maruntire in farmacie se executa cu ajutorul mojarelor, piulitelor si moristilor sau a morilor de constructie simpla. Drogurile care sunt constituite mai ales din tesuturi fibroase se maruntesc prin taierea cu ajutorul foarfecelor sau al cutitelor. In mod normal, in practica farmaceutica, sfaramarea sau maruntirea este operatia care precede pulverizarea.

In industrie, sfaramarea se realizeaza cu ajutorul concasoarelor si a morilor de diferite tipuri. In functie de constructia lor, concasoarele folosite in industria farmaceutica pot fi cu falci, cu ciocane conice si cu valturi.

Pulverizarea este operatia prin care corpurile solide sunt aduse in fragmente foarte mici, dimensiunile lor fiind sub 1mm. In farmacie, pulverizarea este destinata sa transforme substantele medicamentoase in particule foarte mici, iar ca rezultat se obtine un produs numit pulbere.

PULVERIZAREA LA MOJAR

Este operatia cea mai frecvent intalnita in practica farmaceutica de receptura. Pentru pulverizare se foloseste mojarul cu pistil.

Mojarul este un vas de forma unei cupe, cu baza uneori plata si cu peretii grosi, pentru a avea rezistenta necesara. Pistilul are forma cilindrica, unul din capete avand drept terminatie o calota sferica turtita. Mojarele sunt confectionate de obicei din portelan, mai rar din sticla. In unele cazuri se mai folosesc si mojare din fier, bronz, marmora, agat, in functie de natura substantei de pulverizat. Mojarele au diferite marimi. Precizarea marimii lor se face dandu-se dimensiunile diametrului mojarului si a lungimii pistilului.

Pentru pulverizarea substantelor toxice, a caror pulbere se poate ridica in atmosfera (digitala, jalapa, nuca vomica, cantaridele, acid arsenios, litarga), se utilizeaza mojare acoperite. Acestea sunt mojare de forma obisnuita, acoperite cu o piele, panza sau foaie de cauciuc, de forma conica, care este fixata la baza de peretii mojarului, iar la varf de pistil.

Pulverizarea cu aceste mojare trebuie facuta cu destula atentie, deoarece prin miscarile pistilului, acoperisul mobil poate actiona ca un foale, ceea ce ar duce la imprastierea pulberii toxice prin crapaturi. La pulverizarea cantitatilor mai mari de substante toxice este necesar sa se protejeze gura si nasul cu o masca de tifon si eventual ochii cu ochelari de protectie.

Pulverizarea la mojar se poate face prin lovire si prin triturare.

Pulverizarea prin lovire (pisarea) se efectueaza lovind cu putere substanta aflata pe fundul mojarului cu pistilul pe o directie perpendiculara. Operatia se executa luand in lucru o cantitate potrivita de substanta, astfel ca loviturile pistilului sa fie eficace. Cand se lucreaza cu cantitati prea mici, pistilul poate lovi in gol si sparge mojarul, iar cand se lucreaza cu cantitati prea mari, loviturile pistilului sunt amortizate in masa de substanta. Aceasta metoda de pulverizare se aplica substantelor dure sau produselor vegetale care au tesuturi mai mari (acid tartric, alaun, radacina de ipeca).

Pulverizarea prin triturare este procedeul in care pistilul este invartit in mojar imprimandu-se o actiune de frecare si de presare asupra materialului de pulverizat. Pulverizarea se datoreaza zdrobirii substantei intre baza pistiluri care se misca circular si fundul si peretii mojarului. Forta cu care se actioneaza pistilul in cazul triturarii este potrivita in functie de structura si rezistenta substantei, dar in orice caz ea este mai mica decat in cazul pulverizarii prin lovire. Rotirea pistilului in practica farmaceutica se face de obicei in sens invers fata de sensul de invartire a acelor ceasornicului.

Prin triturare se pulverizeaza substantele mai putin dure, care se sfarama mai usor. De asemenea se pulverizeaza pin triturare substantele care se incalzesc, se inmoaie sau se descompun prin lovire. Majoritatea substantelor folosita in farmacie sun pulverizate prin triturare la mojar. In unele cazuri triturarea este precedata sau insotita de pulverizarea prin lovire.

PULVERIZAREA PRIN FRECARE

In unele cazuri, substantele cu densitate mica nu pot fi pulverizate la mojar, deoarece ele se aglomereaza si este greu de obtinut o pulbere omogena. In aceste cazuri se procedeaza la pulverizarea substantei respective prin frecare, apasand usor bulgarii de substanta aglomerata deasupra unei site (oxid de magneziu, carbonat de magneziu).

MACINAREA

In farmacie, macinarea se foloseste in special in cazul produselor vegetale, mai greu de pulverizat la mojar (cum sunt cele care contin uleiuri grase). Operatia se executa cu ajutorul morilor manuale sau a rasnitelor. Un exemplu de pulverizare prin macinare este obtinerea fainii de in sau de mustar din semintele respective.

PORFIRIZAREA

Este metoda de pulverizare prin care se obtin pulberi foarte fine. Ea se executa cu ajutorul unui pistil plat sau usor concave la baza, care actioneaza frecanta pe o placa perfect lustruita. Atat pistilul cat si placa sunt confectionate dintr-un material foarte dur si rezistent, cum este porfirul sau otelul inoxidabil. Porfirizarea poate fi facuta lucrand cu substante uscate, cand acestea sunt solubile in apa sau se altereaza in prezenta ei (saruri de bismut, saruri de mercur, acid arsenios, fier metalic) sau cu substante umezite cu o cantitate de apa cand acestea sunt insolubile (acid tricalcic, carbonat de calciu).

PULVERIZAREA PRIN INTERMEDIU

Unele substante nu pot fi pulverizate prin simpla triturare la mojar, deoarece datorita structurii lor, ele se aglomereaza. Pentru a se inlesni pulverizarea se recurge la o alta substanta (intermediu).

Intermediile folosite pentru pulverizare pot sa ramana sau nu in amestec. Intermediile solide care nu se indeparteaza dupa pulverizare, se numesc intermedii permanente, pe cand intermediile lichide care de obicei sunt volatile si se indeparteaza dupa pulverizare sun denumite uneori intermedii efemere. Pulverizarea materiilor vegetale, cum este secara cornuta sau vanilia, se face folosind ca intermediu zaharul. Dintre intermediile lichide se folosesc mai des alcoolul, eterul si cloroformul.

Camforul si pulverizeaza prin adaugarea unei cantitati mici de alcool sau eter, iar iodul cu ajutorul cloroformului sau eterului. Triturarea la mojar permit obtinerea mai intai unei mase omogene sau chiar a unei solutii care, dupa o amestecare mai indelungata, se transforma in pulbere datorita indepartarii prin evaporare a intermediului volatil. In industrie se folosesc si intermedii gazoase, pentru obtinerea unor substante farmaceutice. Astfel, calomelul sau sulful se aduc substantei forma de vapori in camere cu aer. Vaporii se solidifica in particule foarte fine, prin condensarea in aerul rece.

PULVERIZAREA INTEGRALA SI CU REZIDUU

Procedeul prin care tot materialul luat in lucru se transforma in pulbere poarta denumirea de pulverizare integrala sau fara reziduu. Toate produsele de natura chimica se pulverizeaza fara reziduu. Pulverizarea cu reziduu poate fi intalnita in cazul substantelor chimice, numai cand acestea sunt amestecate cu impuritati care pot fi separate in urma pulverizarii si cernerii.

Produsele vegetale care contin substante active se pulverizeaza de obicei fara reziduu. In anumite cazuri, pulverizarea cu reziduu este avantajoasa. Astfel, unele tesuturi ale drogurilor vegetale mai dure, pot fi indepartate in urma unei pulverizari cu reziduu. Daca principiile active din planta sunt localizate in special in tesuturile mai friabile, se poate separa in acest fel pulberea activa, inlaturand prin cernere tesuturile tari (lemnoase) care se pulverizeaza mai greu. Un astfel de procedeu in care o parte din materialul luat in lucru se separa dupa pulverizarea prin cernere, inlaturandu-se, se numeste pulverizare cu reziduu.

Pulverizarea radacinii de ipeca este o pulverizare cu reziduu. In radacina de ipeca, alcaloizii se gasesc in tesuturile cortical si liberian care se pulverizeaza usor, pe cand tesutul lemnos este lipsit de principii active. Pulverizarea radacinii de ipeca presupune, dupa unele farmacopee, indepartarea unui reziduu de 25% din materialul luat in lucru.

REGULI PRACTICE DE PULVERIZARE

operatia de pulverizare se executa la loc uscat;

fiecare ingredient se pulverizeaza separat;

nu se pulverizeaza cantitati mari de substanta deodata;

triturarea se efectueaza de la dreapta la stanga, circular, cu apasare puternica pe peretii mojarului, dependent de natura substantei solide;

substantele anhidre se pulverizeaza separat;

substantele care se descompun nu se tritureaza energic: sarurile de mercur, cloratul de potasiu, azotatul de argint, sarurile coloidale, etc.;

substantele colorate, colorante, solide volatile, oxidante, reducatoare sau cu miros persistent se vor pulveriza in mojare speciale, destinate numai acestora;

substantele moi se pulverizeaza cu ajutorul substantelor solide inerte;

in general operatia de pulverizare se efectueaza pana ce tot materialul este transformat in pulbere; in acest caz se realizeaza o pulverizare integrala sau "fara reziduu". Un eventual reziduu de la cernere se pulverizeaza din nou si se incorporeaza in amestec.

pulberile puternic active, toxice sau iritante se pulverizeaza in mojar, sub nisa sau mori de capacitate mica, acoperite, pentru a evita imprastierea substantei solide fin pulverizare, in atmosfera;

pulberi cu grad mare de finete se obtin prin porfirizare. Substanta uscata sau amestecata, cu un solvent adecvat, se tritureaza pe o placa de sticla, portelan, agat sau porfir, cu un pistil din acelasi material dar cu baza plata. Metoda se utilizeaza frecvent in practica stomatologica.

substantele solide care sunt elastice sau se aglomereaza prin simpla triturare in mojar se pulverizeaza prin intermediu. Se utilizeaza intermediu volatil, ex.: alcool sau eter etilic in proportie de 10% pentru pulverizarea substantelor ca: mentol, iod, camfor, timol, acid boric si cloroform pentru iod, acid stearic, sapun de sodiu sau intermediu fix, ex.: zaharul, in parti egale cu substanta de pulverizat, pentru sclerotii cornului de secara, vanilina, clorura de potasiu, seminte de migdale, dovleac, si uleiul vegetal pentru cetaceu;

substantele aderente de pistil sau de peretii mojarului se indeparteaza cu o cartela din material plastic.

1.2.3. CERNEREA

Prin operatia de pulverizare se obtine o pulbere care este constituita dintr-un amestec de particule de dimensiuni diferite. Deseori este necesar ca particulele care au dimensiuni mai mari sa fie separate.

Cernerea este operatia prin care se separa dintr-o pulbere, cu ajutorul sitelor, particule care au un diametru mai mic de particulele care au un diametru mai mare.

Sitele sunt formate din fire sau lame asezate paralel, confectionate din sarma sau tabla perforata. Firele sau lamele formeaza suprafata de cernere din care se distinge o suprafata utila constituita din perforatiile respective (ochiuri).

Suprafata utila este mai mare la sitele formate din fire sau lame asezate in sistem de gratar si mai mica la tesaturi si perforatii patrate sau rotunde.

Randamentul unei site depinde atat de suprafata utila, cat si de constructia si conditiile de lucru. De asemenea trebuie sa se tina seama la alegerea unei site potrivite si de proprietatile materialului care se cerne. Astfel, cu cat marimea particulelor materialului este mai apropiata de dimensiunile ochiurilor, cu atat mai greu se va obtine o cernere mai usoara. Daca materialul contine o anumita cantitate de umiditate, trebuie intotdeauna supus uscarii inainte de a fi cernut. Sitele sunt numerotate in functie de dimensiunea ochiurilor sau in functie de numarul ochiurilor pe cm. Numerotarea se face cu litere romane care sunt asezate in paranteza in urma denumirii pulberii respective.

In practica farmaceutica se foloseste pentru cerneri truse de site care cuprind un numar mai mare de site cu diferite dimensiuni ale deschiderii ochiurilor. Aceste site universale pot fi atasate la un sistem simplu de cernere.

De obicei, trusele folosite in farmacii cuprind 7 sau 8 site care corespund dimensiunilor si numerotarii date de farmacopee. Site mai simple sunt formate dintr-un cilindru cu inaltimea mai mica fata de diametru si care are fixata catre partea inferioara o retea de o anumita desime (sita propriu-zisa).

Sitele mai rare sunt confectionate din sarma de fier galvanizat si se numesc ciururi. Produsul obtinut prin cernerea cu ajutorul ciururilor este de obicei un produs vegetal redus in fragmente. Pentru cernerea pulberilor groscioare se folosesc site confectionate din fire de aluminiu sau alama, iar pentru obtinerea pulberilor fine si foarte fine, sitele sunt confectionate din matase.

In urma pulverizarii si cernerii, pulberile obtinute in farmacie nu au acelasi grad de finete (Tabelul nr. 2). In general, ultimele portiuni ale cernerii au un grad de finete mai redus decat acela obtinut la inceputul operatiei.

|

Numarul sitei |

Grad de finete |

Latura interioara a ochiului (in mm) |

Numar de ochiuri pe cm2 |

Diametrul sarmei (in mm) |

|

I |

Fragmente mari | |||

|

II |

Fragmente mijlocii | |||

|

III |

Fragmente mici | |||

|

IV |

Pulbere groscioara | |||

|

V |

Pulbere mijlocie | |||

|

VI |

Pulbere semifina | |||

|

VII |

Pulbere fina | |||

|

VIII |

Pulbere foarte fina | |||

|

IX |

Pulbere extrafina |

Tabelul nr. 2

Problema amestecarii pulberilor in farmacie se pune atat in cazul cand este necesar sa se omogenizeze particule de marime diferita din aceeasi substanta, cat si atunci cand trebuie sa se obtina un amestec omogen de mai multe pulberi (pulbere compusa).

In farmacie, amestecarea unor cantitati mai mici de substante solide se realizeaza de obicei in mojare. Operatia se face in acelasi timp cu pulverizarea. O amestecare buna se poate obtine si in cutii sferice sau cilindrice, in care pulberea este amestecata cu ajutorul unor bile de portelan sau de otel. Pentru cantitati mai mari de substanta, o omogenizare satisfacatoare se obtine frecandu-se pulberea pe o sita cu dimensiunea ochiurilor mai mare decat cea a pulberii.

In cazul in care alaturi de pulberi solide este necesar sa se includa in amestec si unele lichide, se amesteca intai lichidul cu o cantitate mica de pulbere, adaugand treptat si triturand restul pulberi. Dupa omogenizare, amestecul se trece prin sita.

Adaugarea de lichide in pulberile compuse trebuie sa fie facuta astfel incat produsul final sa fie omogen, uniform si sa curga usor. Un astfel de produs se obtine cand cantitatea de lichid nu este prea mare incat sa umecteze pulberea si sa favorizeze formarea de bulgari. Tincturile se incorporeaza bine cu ajutorul lactozei, extractele moi sau lichide in pulbere de licviritie sau lactoza, rezinele in guma arabica. Uleiurile volatile se amesteca in pulberi triturandu-le cu cantitati mici de pulbere, dupa care se adauga treptat si se amesteca restul pulberii. Ele se incorporeaza de obicei in zahar. Grasimile solide, ceara, cetaceul sau alcoolul cetilic se incorporeaza in mojare incalzite.

Pulberi simple si pulberi compuse. In functie de compozitia pe care o au, pulberile pot fi: pulberi simple, formate dintr-o singura substanta (exemplu, pulberea de foi de digitala, de bicarbonat de sodiu etc.), si pulberi compuse, in alcatuirea carora intra un amestec de mai multe substante (pulberea de licviritie compusa, pulberea de ipeca, opiacee etc.)

La prepararea pulberilor simple trebuie sa se tina seama atat de scopul tehnologic urmarit, cat si de calea de administrare. Astfel, substantele se pulverizeaza cat mai fin, cand sunt destinate administrarii pe cale bucala. O pulverizare si mai avansata este necesara cand pulberea se aplica sub forma de pudra pe epiderma. Asemenea pulverizare foarte fina este necesara cand pulberea se aplica pe mucoase si, in special, pe mucoasa oculara.

Gradul de finete a pulberilor simple este determinat si de forma farmaceutica care se prepara. Astfel, pentru incorporarea unei pulberi in unguente sau suspensii, este necesara o pulverizare mai avansata, decat in cazul dizolvarii acesteia intr-un lichid.

Substantele de natura vegetala sau animala, care urmeaza sa fie supuse unui proces de extractie cu ajutorul dizolvantilor, sunt aduse la gradul de maruntire cerut de farmacopee.

Medicamentele de natura chimica sunt primite in farmacie de obicei in stare de pulbere, dar gradul lor de pulverizare, nu este totdeauna cel dorit. O serie de substante se gasesc sub forma de bulgari, datorita aglomerarii pulberii in cristale mai mari sau mai mici. De aceea, pentru astfel de substante, este necesar sa se obtina o pulbere omogena si uniforma prin pulverizare, cernere si amestecare.

Pulberile compuse sunt foarte frecvent preparate in farmacie. Pentru a se obtine o pulbere compusa uniforma si omogena este necesar ca fiecare componenta sa aiba particule de aceeasi marime. Ca urmare este indicat ca fiecare substanta sa fie pulverizata aparte si cernuta inainte de a fi amestecata cu celelalte componente. In cazul in care intr-o pulbere compusa sunt asociate substante cu densitati diferite, se obisnuieste ca substantele mai grele, sa fie pulverizate mai fin decat celelalte pentru a micsora tendinta de separare din amestec in timpul manipularii si conservarii.

Amestecarea diferitelor componente se face tinandu-se seama de cantitatea fiecareia dintre ele incepandu-se cu cantitatile cele mai mici si sfarsind cu componentele in cantitati mai mari. Aceasta ordine de amestecare este respectata in majoritatea cazurilor in afara de amestecurile care contin substante cu densitati diferite. In acest caz, componentele cu densitate mica se adauga si se tritureaza la sfarsit fara sa se tina seama de cantitatea prescrisa.

Medicamentele foarte active, prescrise in doze mici, se incorporeaza in pulberile compuse sub forma de pulberi titrate pentru a se asigura un dozaj corespunzator. Adaugarea de substante lichide sau moi se face in proportii limitate astfel incat sa se obtina o pulbere omogena. Se pot adauga circa 10% substante lichide sau 30% substante moi cand se obtine o pulbere corespunzatoare.

Pentru prepararea pulberilor in farmacie se aleg mojare care volumul de cel putin 5 ori mai mare decat al pulberii. Pulberile se trec obligatoriu prin sita, daca cantitatea respectiva depaseste 10 g. La prepararea pulberilor compuse trebuie sa se aiba in vedere reactiile chimice si mai ales reactiile fizice care pot avea loc intre componente. Astfel de reactii apar mai ales in timp, cand preparatul isi schimba starea fizica, devenind moale sau se licheface, isi schimba culoarea sau mirosul.

Transformarea unor substante in pulberi poate aduce dupa sine schimbarea unor caractere. Astfel drogurile vegetale, care contin uleiuri volatile, pierd partial mirosul. In unele cazuri, prin pulverizare se poate atenua si gustul unor substante. Unele substante isi schimba culoarea prin pulverizare: oxidul galben de mercur prin pulverizare la mojar capata o culoare mai deschisa, sulfatul de cupru din albastru devine albicios, guma arabica, care sub forma de bucati are culoare galbena, devine prin pulverizare alba.

De asemenea trebuie sa tinem seama si de modul de administrare intern sau extern. Majoritatea substantelor pulverizate pot fi administrate si pe cale bucala la adulti fara inconvenient. Fac exceptie substantele cu gust si miros puternic sau neplacut pentru care este preferabil sa se aleaga o alta forma de administrare. Astfel, aceste substante pot fi puse in capsule amilacee sau operculate sau sa fie prelucrate intr-o alta forma farmaceutica (comprimate, drajeuri, pilule). Administrarea pulberilor ca atare la copii este mai dificila, iar pentru copiii mici este in general contraindicata.

In general, pulberile compuse se prepara in farmacie la nevoie. Fac exceptie pulberile oficinale care trebuie sa se gaseasca gata preparate. In orice caz, la prepararea pulberilor compuse, trebuie sa se tina seama si de conservarea acestora pe timpul pastrarii si administrarii de catre bolnav.

realizarea unei pulberi omogene depinde de marimea, forma si greutatea specifica a particulelor, de modul si timpul de amestecare;

F.R.X. indica ordinea de amestecare a componentelor unei pulberi. Aceasta este in functie de proprietatile fizice ale componentelor; in general se efectueaza in ordinea crescanda a cantitatilor si in raport cu volumul substantelor solide; la inceput se adauga pulberile cu volum mic;

ordinea de amestecare poate fi schimbata in functie de greutatea specifica a substantelor, la inceput se adauga cele cu greutate specifica mare, indiferent de cantitate (subnitratul bazic de bismut se adauga la inceput, iar oxidul de magneziu, intotdeauna in final) sau pentru a evita unele interreactii intre componentele asociate;

ingredientele prescrise in cantitati mari sau care au volum mare se adauga in amestecul de pulberi in mici portiuni, omogenizand bine;

substantele puternic active, toxice si stupefiante se adauga in preparat, dupa ce in prealabil porii mojarului in care se realizeaza amestecarea componentelor, au fost acoperiti prin triturarea unei cantitati egale sau duble (fata de substanta puternic activa), dintr-o pulbere inerta prescrisa in reteta. Pentru cantitati foarte mici de substante puternic active, toxice si stupefiante (sub 0,05 g) se utilizeaza pulberile titrate ale acestora.

substantele colorate si colorante, se adauga in amestecul de pulberi, in final, acestea indicand totodata si gradul de omogenitate al amestecului;

substantele higroscopice sau efervescente se amesteca cu substante absorbante sau inerte (lactoza, zaharoza);

substantele lichide (tincturi, extracte fluide) se disperseaza in pulberi absorbante (lactoza, talc, caolin, oxid de magneziu, carbune, oxid de zinc) in cantitate pana la 10%, iar cele moi pana la 30%;

uleiurile volatile se disperseaza cu o pulbere inerta absorbanta (oxid de magneziu sau zahar);

substantele grase solide sau moi (ceara, stearina, lanolina) se topesc sau se dizolva in solventi volatili, dupa care se amesteca cu pulberile prescrise pana la omogenizarea amestecului si volatilizarea totala a solventului (alcool, eter etilic);

amestecarea componentelor se considera terminata, cand pulverizarea are un aspect omogen (timp de amestecare 1 - 8 minute). Omogenitatea se verifica prin apasarea pistilului pe suprafata pulberii. F.R.X. indica verificarea omogenitatii pulberii intinse in strat subtire prin observare cu lupa (4,5 x).

Omogenizarea pulberilor se realizeaza si prin cernere. Aceasta operatie nu este intotdeauna indicata, intrucat cernerea favorizeaza separarea componentelor fiind pulverizate de cele mai putin pulverizate.

Prin divizare in practica farmaceutica se intelege operatia prin care pulberile se impart in doze unitare, fiecare reprezentand cantitatea ce trebuie administrata odata.

Pulberile medicamentoase necesita o dozare precisa, ceea ce nu se poate realiza prin administrarea cu "lingurita rasa", "varf de cutit", etc. De aceea, medicul precizeaza modul de administrare in asa fel, incat sa se poata calcula doza unitara si doza zilnica, evitand depasirea dozelor maxime si prescrie ca divizarea pulberii in doze sa fie executata in farmacie.

Pulberile divizate se expediaza in capsule medicinale sau in capsule de hartie, fiecare capsula continand o doza.

Divizarea pulberilor se poate efectua:

direct in capsule: pe capsule de hartie deschise sau capsule speciale, respectiv de hartie, din care se fac capsule din indoire ulterioara;

pe cartele de divizat, benzi etc., dupa care dozele se introduc in capsule.

Divizarea se poate face in trei moduri: divizare dupa ochi, divizare dupa volum si divizare dupa greutate.

Divizarea dupa ochi se face prin apreciere vizuala a dozelor de pulberi asezata in forma de conuri. Ea se poate efectua pe cartele obisnuite, pe cartele speciale sau pe capsule de hartie deschise.

Divizarea pe hartie, din care se efectueaza ulterior capsula, sau pe capsule deschise prezinta un oarecare avantaj, fiindca pierderea de substanta este mai mica, evitandu-se posibilitatea aderarii pulberii pe cartele.

Dezavantajul divizarii dupa ochi direct pe capsule se datoreaza faptului ca majoritatea pulberilor divizate au culoare alba si limita conului de pulberi este greu de observat pe capsula.

In general, pulberile se divizeaza pe cartele. Cartelele sunt confectionate din celuloid sau material plastic de diferire culori si au o flexibilitate suficienta, care permite indoirea lor in scopul introducerii pulberilor in capsule.

Mai exista si cartele speciale prevazute la unul din capete cu un cioc care serveste la deschiderea capsulelor de hartie inaintea introducerii pulberilor.

Pentru compararea usoara a cantitatilor divizate sau propus cartele avand desenate pe ele o serie de cercuri concentrice.

Formarea conurilor de pulberi este influentata de mai multi factori cum sunt forma particulelor sau efectul caderii.

Pulberile sunt numai partial izodiametrice, de aceea alunecarea particulelor si formarea conului este influentata in mare masura de forma particulelor respective. Mai ales cristalele aciculare sau lamele formeaza intre ele in sistem capilar, a carui dimensiune variaza dependent de gradul de tasare. Astfel, conglomeratele particulelor din doza nu poseda forma strict conica.

in scopul de a micsora erorile la divizare, amestecul de pulberi se imparte prin cantarire in 5 sau maxim 10 doze, care urmeaza sa fie divizate prin apreciere vizuala, pe cartele;

cartelele se dispun in randuri verticale sau orizontale, de la stanga la dreapta, cate 5/5 sau 5/10, unele peste altele, fiecare cartela fiind acoperita de cartela urmatoare;

divizarea pulberilor se realizeaza tot cu o cartela, care se tine in mana dreapta; pulberea este repartizata pe cartele printr-o usoara lovire a cartelei cu pulbere, cu degetul aratator;

pulberea de divizat se repartizeaza mai aproape de capatul cartelei si nu la mijlocul cartelei;

nu se admite divizarea a doua doze pe o cartela;

pentru micsorarea erorilor in greutate se indica divizarea deodata a unui numar mic de doze: 10, cel mult 20;

nu se indica asezarea cartelelor de divizat pulberi in siruri orizontale sau verticale, distantate intre ele, intrucat aprecierea vizuala, comparativa a volumelor de pulbere este mai dificila;

pentru dozele care contin cantitati de pulbere mai mici de 0,20 g se recomanda diluarea cu substante auxiliare (lactoza) pana la greutatea indicata, tot in vederea micsorarii pierderilor prin divizare si conditionare in ambalaje;

se verifica exactitatea divizarii prin cantarire a 2 - 3 doze, luate arbitrar din lotul de lucru;

cu scopul de a reduce la minimum aderarea pulberii de cartele sau ambalaje se indica acoperirea acestora cu un strat foarte fin de parafina solida (cartele cerate, ambalaje, pungi si capsule de hartie cerata sau pergaminata);

dupa terminarea operatiei de divizare, cartelele se sterg de praf cu un tifon sau vata cu alcool si se dispun intr-un pahar Berzelius, pentru de a-si pastra forma de jgheab.

CAPSULE DE HARTIE

Capsulele de hartie (capsulae papiraceaae, pachete) formeaza un ambalaj pentru pulberile divizate pana la consumarea medicamentului. Spre deosebire de capsulele medicinale, acestea se arunca dupa utilizarea preparatului.

Pentru ambalarea pulberilor divizate in greutate de cateva centigrame pana la cateva grame se intrebuinteaza capsulele, iar pentru cantitati mai mari se intrebuinteaza pungile de hartie (pugillum) sau cutiile de carton.

Hartia de buna calitate constituita aproape in intregime din celuloza este indiferenta din punct de vedere chimic fata de majoritatea substantelor. Sunt unele substante insa, cu care hartia cu timpul devine incompatibila (de exemplu: rezorcina etc.).

In schimb, hartia nefind perfect compacta, absoarbe umiditatea intr-o mare masura si lasa sa treaca gazele. Totusi, pentru majoritatea pulberilor, hartia asigura o protectie fata de agentii atmosferici.

Exista insa o serie de substante cu proprietati higroscopice, eflorescente sau sensibile fata de bioxidul de carbon din atmosfera, care necesita un ambalaj impermeabil fata de agentii atmosferici.

Pentru acest scop se impregneaza hartia cu parafina (hartie parafinata). Pentru aceleasi scopuri se intrebuinteaza si hartia pergaminata si siliconata.

Capsulele de hartie sunt confectionate din bucati de hartie dreptunghiulare, indoite in doua parti in asa fel, ca sa se suprapuna, iar cele doua margini libere sunt indoite de doua ori, servind pentru formarea capsulei.

Capsulele se inchid imbucand cele doua extremitati in asa fel, sa se ia forma unui plic. In raport cu capacitatea lor sunt numerotate cu numerele 1, 2, 3, 4.

Fig. 9 Capsule de hartie

Alegerea tipului de capsula de hartie - hartie simpla sau cerata - este in functie de natura pulberii. In capsula de hartie simpla se ambaleaza pulberi care cu timpul elibereaza o anumita cantitate de umiditate, pulberi care sunt putin sensibile fata de agenti atmosferici. In capsulele cerate se ambaleaza pulberile divizate care sunt sensibile fata de bioxid de carbon, care absorb umiditatea, precum si cele care contin componente volatile sau care prin absorbtia umiditatii pierd valoarea lor terapeutica.

Astfel se elibereaza in capsule cerate urmatoarele: extracte uscate (care absorb umiditatea), pulberi de digitala in care sub influenta umiditatii se altereaza principiile active, carbunele medicinal caruia ii scade capacitatea de absorbtie, pepsina, compusii cu brom si iod care se umezesc, carbonatul de amoniu care se volatilizeaza formand amoniac si bioxid de carbon, diuretina care se transforma partial in carbonat sub actiunea bioxidului de carbon. Se elibereaza tot in capsule cerate pulberi care contin uleiuri volatile, substante care se sublima si se volatilizeaza (mentolul, camforul).

Introducerea pulberilor in capsule (umplerea capsulelor). Capsulele de hartie se indoiesc cam la a treia parte din lungimea lor, astfel incat partea mai lunga a capsulei formeaza o punga deschisa, prin care se introduce pulberea divizata pe cartele, apoi se inchide imbucand cele doua extremitati.

CONTROLUL

MATERIILOR

PRIME PREGATIREA

SPATIULUI DE PRODUCTIE SI A UTILAJELOR PREGATIREA

RECIPIENTELOR SI ACCESORIILOR

LIVRARE DEPOZIT

Fig. 10 - Fluxul tehnologic de fabricare a pulberilor

De cele mai multe ori insa nu se formeaza o punga deschisa, deoarece foile adera una de alta. Pentru a rezolva problema deschiderii capsulelor s-au propus diferite metode.

O metoda convenabila consta in lipirea capsulelor intre ele pe partea exterioara cu o picatura de lipici, iar la tractiunea usoara care se produce in momentul indepartarii capsulei incarcate de cea goala, capsulele se deschid in forma de armonica. Se recomanda evitarea procedeului de deschidere prin suflare care nu este igienic.

In fig. 10 este prezentat fluxul tehnologic de fabricare a pulberilor in industrie.

|

Politica de confidentialitate | Termeni si conditii de utilizare |

Vizualizari: 11628

Importanta: ![]()

Termeni si conditii de utilizare | Contact

© SCRIGROUP 2025 . All rights reserved