| CATEGORII DOCUMENTE |

| Comunicare | Marketing | Protectia muncii | Resurse umane |

DISERTATIE

Implementarea

Sistemului Managementului Calitatii

1. INTRODUCERE

Relevanta temei prezentei lucrari de Disertatie pentru programul de master: (se va completa titlul corect) consta in :

Domeniul nuclear foloseste in mod curent Sistemul de Management al Calitatii;

Necesitatea cunoasterii Sistemelor de Management al Calitatii pentru a putea adapta SMC la specificul domeniului nuclear

Mediul afacerilor de azi este caracterizat de acceleratia operationalului, adaptarea la teren, luarea deciziilor fara o fundamentare sistematica si improvizatia/descurcatul la fata locului.

Lucrarea de fata isi propune sa opuna acestui tipar de a face afaceri, inceputul (la noi) a unei culturi - cultura manageriala, care inseamna managementul prin obiective, politici si principii, aplicate proceselor.

Atunci cand activitatea unei organizatii poate fi defalcata pe procese, managementul calitatii este mai eficient.

Abordarea bazata pe proces este in curs de asimilare si implementare, dar in acelasi timp, datorita ritmului accelerat al mediului actual de afaceri, este urmata indeaproape si, probabil, va fi rapid inlocuita de abordarea bazata pe proiecte.

De explicat mai clar care sunt neajunsurile ISO

Modelul de afacere descris in ISO 9001 : 2000 nu exista, dovada ca directorii, cei mai mari cunoscatori ai fenomenului, nu se implica realmente in managementul calitatii.

Sistemul de Management al Calitatii (SMC) nu descrie o afacere pentru ca nu pomeneste de bani. Ar fi o ipocrizie sa credem ca fara bani poate functiona ceva, cresterea satisfactiei clientului, de exemplu.

Daca nu te invata cum sa faci bani, o metoda, oricat de internationala si standardizata, nu atrage investitorii; organizatiile nu isi gasesc proprietarii.

Pe de alta parte, certificatul de conformitate cu ISO 9001 : 2000 furnizeaza numai o prezumtie de buna purtare, nu garanteaza ca produsele vor fi asa cum le asteapta clientul. Cu alte cuvinte, ISO 9001 : 2000 reuseste performanta de a nu-i atrage nici pe clienti, nici pe proprietari.

Si totusi, ISO 9001 : 2000 are o parte buna: ne forteaza, de frica recertificarii, sa fim transparenti (scriem proceduri) si ordonati (le respectam) macar o data pe an cand are loc auditul de certificare/supraveghere.

SISTEMUL DE MANAGEMENT AL CALITATII LA RAAN

Certificarea nationala privind implementarea

Sistemului Managementului Calitatii

Certificarea internationala privind implementarea

Sistemului Managementului Calitatii

GENERALITATI

Amplasament

Uzina de Apa Grea este amplasata la

circa

Acte normative

Combinatul Chimic "Drobeta", in prezent Sucursala ROMAG-PROD, a luat fiinta in baza Decretului nr. 400/1979.

Nota de comanda pentru obiectivul de investitii Combinatul Chimic "Drobeta"- etapa I-a a fost aprobata cu Decretul nr.159/1982, iar proiectul de executie a fost aprobat cu Ordinul Ministerului Industriei Chimice si Petrochimice nr. 578/1990.

Importanta

Conform Strategiei nationale de dezvoltare a domeniului nuclear in Romania si a Planului de actiune pentru implementarea acestei strategii, aprobate cu Hotararea nr. 1259 din 7 noiembrie 2002, Uzina de Apa Grea are ca obiectiv fabricarea moderatorului si agentului termic primar necesar functionarii Centralei Nuclearoelectrice Cernavoda.

In acest moment se fabrica, conform

Legii nr. 320 din 6 iulie 2004, apa grea ca stoc de rezerva de stat, pentru

punerea in functiune a Unitatii 2 - Centrala Nuclearoelectrica Cernavoda si

pentru completarea necesarului tehnologic pe durata de viata a unitatilor 1 si

2 de

Ca obiectiv imediat, uzina de apa grea isi propune fabricarea apei grele ca stoc de rezerva de stat, pentru punerea in functiune si pentru completarea necesarului tehnologic pe durata de viata a Unitatii 3 - Centrala Nuclearoelectrica Cernavoda.

Stocare

Apa grea de uz nuclear produsa

Instalatii

Conform prevederilor Notei de comanda si Proiectului de executie, principalele instalatii din cadrul combinatului sunt :

patru linii (module) de fabricatie apa grea avand fiecare capacitatea proiectata de 90 t D2O/an, deci o capaciate totala de 360 t D2O/an, bazate pe procedeul de schimb izotopic in sistemul hidrogen sulfurat-apa;

instalatii pentru producerea si depozitarea hidrogenului sulfurat;

instalatia de distilare sub vid pentru obtinerea produsului finit (apa grea de concentratie <99,78%);

instalatii pentru utilitati (abur, energie electrica, apa industriala, apa recirculata, apa potabila, apa de incendiu, aer instrumental si tehnic, azot etc.);

sisteme de siguranta in functionare, de protectie a mediului si a populatiei din zona adiacenta depozit propan, facla de avarie, facle de serviciu, de presurizare aer cu statia de spalare, de senzori de hidrogen sulfurat, de alarma chimica, adaposturi presurizate, grupuri diesel de siguranta etc.);

sectii de intretinere - reparatii (mecanice, electrice, automatizari); depozite de materii prime, materiale, piese de schimb;

laboratoare, servicii functionale etc.

Uzina de Apa Grea -

instalatii de schimb izotopic

Productie

Uzina produce apa grea de calitate

nucleara, avand cea mai mare capacitate din lume . Proiectul privind construirea fabricii de apa

grea s-a aplicat

Sucursala ROMAG-PROD produce apa grea avand finalizate si puse in functiune trei linii de fabricatie, apa supergrea si apa superusoara. Datorita graficului de functionare, cat si a ciclului de reparatii, din cele trei linii, doar doua produc concomitent, cea de-a treia fiind, prin rotatie, in revizie.

Flux tehnologic

Apa grea se obtine din apa fluviului Dunarea care, ca orice apa continentala de suprafata, contine in mod natural o cantitate de 0,0143 % apa grea. Aceasta apa grea existenta natural se separa si se concentreaza in cadrul Sucursalei ROMAG-PROD pana la concentratia de uz nuclear de minim 99,78 %.

Priza de captare realizeaza alimentarea unitatii cu apa bruta din fluviul Dunarea, prin 5 linii tehnologice, din care 4 functionale pentru sucursalele ROMAG-PROD si ROMAG-TERMO, iar una pentru municipiul Drobeta Turnu-Severin.

Liniile tehnologice sunt destinate:

doua pentru apa industriala (una pentru ROMAG-PROD si una pentru ROMAG-TERMO);

una pentru apa de proces;

una de rezerva pentru apa de proces sau apa industriala.

Pentru a indeplini caracteristicile calitative necesare in procesul tehnologic de obtinerea a apei grele, apa bruta trece prin urmatoarele faze de tratare:

filtrarea bruta;

tratarea cu var si clorura ferica, pentru dedurizare si decarbonatare;

decantarea, pentru indepartarea suspensiilor;

filtrarea prin filtre mecanice cu cuart, pentru retinerea suspensiilor fine;

demineralizarea prin filtre schimbatoare de ioni, pentru retinerea sarurilor dizolvate si disociate ionic;

degazarea sub vid, pentru indepartarea gazelor dizolvate.

Apa rezultata din instalatia de degazare indeplineste cerintele apei folosite la schimbul izotopic si poarta denumirea de apa de proces.

Hidrogenul sulfurat se utilizeaza in procesul de schimb izotopic si se obtine tot pe platforma Sucursalei ROMAG-PROD, intr-o instalatie speciala, din sulfura de sodiu si acid sulfuric, produsul de reactie fiind purificat prin spalare, uscare, comprimare, lichefiere pana la o concentratie mai mare de 97 % H2S.

Instalatia de preparare H2S functioneaza discontinuu avand in vedere faptul ca produsul nu se consuma, fiind recirculat in instalatiile de schimb izotopic, doar o mica cantitate urmand a fi completata periodic.

Consumul de hidrogen sulfurat este mare la pornirea instalatiilor de schimb izotopic (aproximativ 250 tone/modul), pentru completari in urma pierderilor se foloseste o cantitate mica, care consuma din cantitatea de rezerva stocata in vasele din depozitul de hidrogen sulfurat.

Procedeul de obtinere a apei grele se bazeaza pe schimul izotopic intre apa si hidrogen sulfurat in sistem biterm in instalatii Girdler-Sulphide, unde se realizeaza o concentrare primara in oxid de deuteriu de circa 4-12%, avand la baza reactia:

![]()

Aceasta reactie se produce in

lichid, intre apa de proces si gazul dizolvat, pe talere tip sita. Elementul de

baza al procesului GS il constituie perechea de coloane de contact lichid -

gaz, din care una lucreaza la temperaturi de 30 - 40

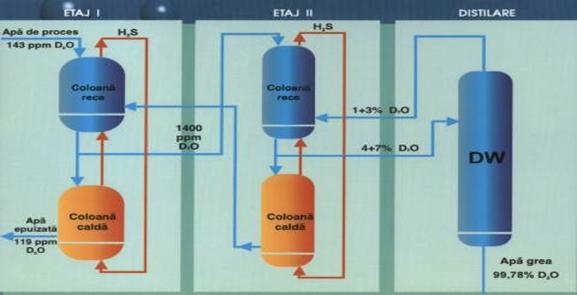

Schema de principiu a instalatiei de schimb izotopic GS+DW

Apa de proces cu un continut de deuteriu de cca 143 ppm, circula de sus in jos prin coloana rece apoi prin cea calda, in contracurent cu H2S-ul vehiculat de un compresor ce are refularea in baza coloanei calde. Apa este imbogatita progresiv in D2O in timp ce curge prin coloana rece si este progresiv epuizata de D2O in timp ce curge prin coloana calda.

Efluentul ce paraseste coloana calda contine circa 120 ppm deuteriu. Astfel, prin imbogatirea pe fiecare taler cu deuteriu se ajunge ca in blazul coloanei reci de etaj I, concentratia apei grele sa devina circa 1400 ppm.

Productia etajului I este cu atat mai mare cu cat concentratia in deuteriu a efluentului, este mai mica. In etajul II, apa rezultata din bitermele A, B, C ale etajului I este concentrata de la 1400 ppm la 4 - 9 % D2O. Apa imbogatita rezultata din etajul II alimenteaza instalatia DW de distilare sub vid.

Concentrarea finala, pana la minim 99,78% se realizeaza in instalatia de distilare sub vid, unde se obtine produsul finit - apa grea - cu caracteristicile tehnice de calitate necesare utilizarii in reactoarele nuclearoelectrice cu uraniu natural de tip CANDU.

Utilizarea

Apa grea fabricata

Pe piata interna: Ca

moderator si agent termic primar

TOTAL/reactor = 900 tone D2O.

Pe piata externa: Sucursala ROMAG-PROD a returnat imprumutul de apa grea Canadei si a efectuat export in Coreea de Sud, China, Statele Unite ale Americii, Germania, toate aceste tari recunoscand inalta calitate a produsului.

3. IMPORTANTA IMPLEMENTARII SMC

Astazi, intreprinderile, pentru a realiza imbunatatirea capacitatii de a concura pe piata internationala si a-si intari pozitia pe pietele deja ocupate, si inainte de orice, deschiderea de noi piete, o pot face numai prin imbunatatirea continua a calitatii produselor si serviciilor lor. Calitatea este cel mai bun argument pentru a vinde, pretul devenind tot mai putin utilizat ca argument pentru viitor.

Calitatea si fiabilitatea, ca si adecvarea la scop a unui produs vazuta in timp, sunt, pe de o parte, cele mai importante masuri pentru satisfactia clientului. Un pret favorabil obtinut la cumparare, este dat uitarii de client in momentul in care apar probleme la produsul cumparat si acesta nu mai corespunde cerintelor sau asteptarilor sale din acel moment pentru client produsul nu mai poseda nici o "calitate". Pe de alta parte, acele intreprinderi care produc fara defecte obtin remarcabile imbunatatiri de productivitate, iar costurile in garantie, costurile cu remedierile si cautarea defectelor, etc. vor putea fi reduse.

Un certificat de asigurarea calitatii recunoscut international atesta introducerea completa si conforma cu standardele unui Sistem de asigurarea calitatii si, ca pana la ultima ramificatie a unei firme, acest sistem va fi mentinut si va functiona.

Foarte multe firme lucreaza deja pe baza TQM (Total Quality Management

Cresterea cerintelor clientilor, ascutirea competitiei nationale si internationale, necesitatea reducerii costurilor si cerintelor clientilor privind sistemele de asigurarea calitatii sunt factorii hotaratori care determina intreprinderea sa depuna eforturi pe linia politicii ei privind calitatea.

Astfel, vor fi introduse sisteme de asigurarea calitatii conforme cu standardele ISO, noi forme de lucru cum sunt lucrul in echipa sau cercurile calitatii. In afara de aceasta, se elaboreaza programe pentru ca lucratorii sa participe efectiv la activitatile privind calitatea sau pentru a include furnizorii in sistemul calitate.

Pe primul plan sta orientarea catre client, imediat apoi urmeaza principiul orientarii catre proprii angajati. Managementul strategic, ca si imbunatatirea continua a sistemelor si proceselor alcatuiesc baza pentru TQM. Desi aceste principii sunt cunoscute si sunt mentionate mereu cu ocazia motivarii angajatilor ca fiind premise importante, in foarte multe firme ele sunt insuficient aplicate.

Numerosi experti americani, francezi, germani si englezi au sfatuit industria din tarile lor si din lumea intreaga sa realizeze produse si servicii de calitate. Cei mai cunoscuti sunt Joseph M. Juran, W. Edwarda si Philip B. Crosby. Lor li se adauga japonezul Genichi Taguchi.

Ei au in comun aceea ca au aratat ca pentru rezolvarea problemelor privind calitatea nu exista "poteci" care ocolesc dificultatile: calitatea cere implicarea directa si sprijin permanent al conducerii "la varf" din intreprinderi, adeziunea si implicarea intregului personal al acesteia. Ideile lor sunt axiomele prezentate in continuare:

Cele 10 principii ale lui Juran pentru imbunatatirea calitatii:

Crearea constiintei pentru necesitatea si posibilitatea de imbunatatire permanenta a calitatii;

Stabilirea de obiective realiste pentru imbunatatirea calitatii;

Organizarea pentru atingerea obiectivelor prin construirea unui organ de coordonare, identificarea problemelor, selectarea proiectelor si stimularea activitatii in echipe (cercuri) de control al calitatii;

Instituirea unui sistem coerent de instruire permanenta;

Adoptarea de proiecte pentru rezolvarea problemelor in domeniul calitatii;

Audituri, Rapoarte si Analize urmate de actiuni corective si analiza eficientei acestora;

Acordarea de distinctii si aprecieri stimulative pentru cei care se remarca in realizarea obiectivelor;

Transparenta. Comunicarea rezultatelor in activitatea fiecaruia;

Inregistrari si evidente privind intreaga activitate pentru calitate. Calificarea prin masurare a rezultatelor;

Mentinerea ritmului in "spirala calitatii" prin imbunatatiri anuale aduse sistemului de asigurare a calitatii.

Cele 14 puncte ale lui Deming pentru management

Crearea climatului in directia imbunatatirii permanente a calitatii produselor si serviciilor;

Constituirea Comisiei Permanente pentru Imbunatatirea Calitatii (CPIC) cu reprezentantii din fiecare compartiment si asigurarea dinamismului acesteia;

Determinarea locului unde exista probleme de calitate nerezolvate sau potentiale, in vederea eliminarii acestora;

Evaluarea costului noncalitatii si utilizarea acestuia ca instrument de motivatie la toate nivelele, la fiecare loc de munca;

Cresterea constiiniei pentru calitate si a preocuparii personale a tuturor salariatilor;

Intreprinderea de masuri pentru corectarea problemelor neidentificate prin pasii precedenti;

Stabilirea unui Comitet pentru "Programul zero defecte";

Instruirea maistrilor si personalului de conducere a compartimentelor intreprinderii pentru ducerea la indeplinire a partilor de responabilitate in domeniul asigurarii calitatii;

Instituirea zilei "zero defecte" pentru ca salariatii sa realizeze ca este necesara schimbarea atitudinii in domeniul calitatii;

Incurajarea salariaiilor de a stabili obiective de imbunatatire a calitatii pentru ei si grupurile din care fac parte;

Incurajarea salariatilor de a comunica conducerii obstacolele cu care se confrunta in realizarea obiectivelor proprii de imbunataiire a calitatii;

Recunoasterea muncii si aprecierea celor care participa la actiunile privind continua imbunatatire a calitatii;

Stabilirea Cercurilor pentru calitate ca metoda de comunicare pe o baza regulata intre membrii grupelor de executanti;

Actiuni permanente pentru a sublinia ca programele de imbunatatire a calitatii au un caracter permanent si dinamic.

Cele 7 principii ale lui Taguchi pentru imbunatatirea calitatii:

Calitatea produselor se masoara prin pierderile totale aduse societatii de produs;

Imbunatatirea continua a calitatii si costului produsului este o necesitate;

Imbunatatirea calitatii se obtine prin reducerea variabilitatii in jurul valorilor nominale;

Pierderea societatii este in general proportionala cu patratul deviatiei caracteristicii de performanta fata de valoarea sa nominala;

Proiectul produsului si al procesului are un impact determinant asupra calitatii produsului si costului acestuia.

Variatia performantei poate fi redusa prin exploatarea efectelor nelineare dintre parametri produsului si/sau ai procesului si caracteristica de performanta dorita a produsului;

Directiile parametrului produsului si/sau produsului, care reduc variatia performantei, pot fi identificate prin experimente proiectate statistic.

Cei 14 pasi ai lui Crosby pentru imbunatatirea calitatii:

Declaratia Presedintelui (Directorului General asupra necesitatii adoptarii, implicarii efective in activitatea de asigurare a calitatii, sustinuta prin exemplul personal;

Adoptarea acestei noi filozofii. Renuntarea la practica de a stabili nivelele acceptate pentru depasirea termnenelor, a greselilor si erorilor, a lucrarilor cu defecte;

3. Incetarea dependentei exclusive de controlul tehnic final al produselor. In schimb, adoptarea evidentei statistice a calitatii realizate pe fluxul de fabricatie, pentru prevenirea constatarii de produse defecte;

4. Incetarea practicilor de acordare a stimulentelor pentru economii;

Identificarea problemelor. Este obligatia permanenta a managerului de a perfectiona continuu sistemul de asigurare a calitatii prin analiza operativa a rezultatelor si implicarea intregului personal;

Instruirea profesionala si actualizarea cunostintelor;

Sprijinirea lucratorilor (executantilor) de a lucra mai bine, prin autocontrol tehnic si crearea conditiilor ca acestia sa fie "in stare" de a realiza calitatea ceruta prin materiale corespunzatoare, precizia masinilor si aparaturii de masura si control, desene si tehnologii intelese, atentionarea cand nu realizeaza lucrari de calitate si sprijinirea prin instructaj profesional sa elimine greselile;

Eliminarea fricii, astfel ca fiecare sa lucreze cu placere si din convingere in directia realizarii calitatii cerute de clienti;

Eliminarea barierelor dintre compartimentele intreprinderii, asigurarea cooperarii si transparentei;

Renuntarea la practica chemarilor adresate executantilor pentru realizarea unei productivitati superioare fara asigurarea conditiilor si resurselor necesare.

Eliminarea normelor de lucru care prescriu nivele cantitative din ce in ce mai mari fara suport real;

12. Stimularea mandriei fiecaruia pentru calitatea superioara a lucrarilor efectuate;

Instituirea unui program riguros de educatie si instruire;

Actiuni continue pentru creativitate si introducerea "noului" prin implicarea conducerii "la varf" in realizarea celor puncte de mai sus.

Analistul de fiabilitate se va orienta tot mai mult spre tehnicile vizuale si spre implementarea metodologiilor bazate pe solutii numerice, ca o alternativa a celor analitice.

|

DIMENSIUNILE MANAGEMENTULUI CALITATII |

|||

|

POLITICA IN DOMENIUL CALITATII |

CULTURA CALITATII |

||

|

MANAGEMENT STRATEGIC |

|||

|

STRUCTURI ORGANIZATORICE, SISTEM DE CALITATE |

PROGRAME DE PROMOVARE A CALITATII |

PROMOVAREA CALITATII (CONSTIINTA CALITATII) |

|

|

MANEGEMENT OPERATIV |

|||

|

PROCESE DE ASIGURAREA CALITATII |

IMPLEMENTAREA PROGRAMULUI CALITATII, CONTROLUL CALITATII |

DISCIPLINA COMPORTAMENTALA |

|

|

STRUCTURI |

ACTIVITATI |

COMPORTAMENT |

|

In domeniul managementului operational se plaseaza "procesele de asigurarea calitatii", "planificarea calitatii" si "disciplina tehnologica" realizate prin Structuri, Activitati si Comportament.

Aprecierea CALITATII implica in primul rand necesitatea definirii si masurarii acesteia.

O companie/societate dintr-o tara cu economie de piata este obisnuita sa considere CALITATEA ca fiind propria sa capacitate de a satisface un client prin furnizarea unui produs/serviciu adecvat, dupa un interval de timp, la un pret si intr-un loc adecvat cerintelor acelui client. In consecinta, pentru client, CALITATEA produsului/serviciului ofertat va constitui principalul sau criteriu de selectie.

Pregatirea Pietei

Unice Europene de

dupa

In

Orice companie/societate mare, mijlocie sau mica, producatoare de bunuri sau prestatoare de servicii, poate candida, dar numai una va putea castiga "Premiul European pentru Calitate" (EQA), toate celelalte, odata calificate, obtinand "Recompensa Europeana pentru Calitate" (EQA). In consecinta, obtinerea EQP este considerata o calificare, in timp ce decernarea EQA reprezinta rezultatul unei competitii. Trofeul atribuit castigatorului EQA va putea fi pastrat de acesta timp de un an si nu exista vreo limitare a numarului de companii calificate pentru EQP.

Astfel, decernarea EQP are urmatoarele obiective:

orientarea si concentrarea atentiei personalului companiilor/societatilor europene - intr-un mod pertinent si eficient - asupra activitatilor implicate de managementul calitatii totale si a rolului benefic al acestora;

impulsionarea companiilor/societatilor in sensul dezvoltarii unor activitati vizand ameliorarea calitatii.

|

SENSUL DE CONDITIONARE |

|||

|

CALITATEA |

CALITATEA |

CALITATEA |

CALITATEA |

|

SOCIETATII |

INTREPRINDERII |

PROCESELOR |

PRODUSULUI |

|

CULTURA |

POLITICA |

MATERIALELE |

HARDWARE |

|

CIVILIZATIA |

SISTEMELE |

MUNCA |

SOFTWARE |

|

INFRASTRUCTURA |

FACILITATILE |

INFORMATIA |

SERVICII |

|

MANAGEMENTUL |

ENERGIA | ||

|

PERSONALUL | |||

PRINCIPIILE FUNDAMENTALE ALE ASIGURARII CALITATII

INCADRAREA PROBLEMELOR DE CALITATE IN LEGISLATIE

Pe baza analizei procesului de productie, s-au stabilit principiile fundamentale ale asigurarii calitatii. Conceptul de asigurare a calitatii a fost lansat, la scara internationala, prin seria de standarde internationale de referinta ISO 9000, elaborata de Organizalia Internationala de Standardizare (ISO), in anul Organismul de standardizare al Pietei Comune a preluat integral seria de standarde ISO 9000 sub denumirea EN 29000 tot in anul 1987 si i-a mai adaugat standardul european EN 45012, privitor la certificarea sistemelor calitatii.

Apoi au fost analizate standardele internationale de referinta din seria ISO 9000 si s-a ajuns la concluzia ca principiile stabilite elimina caracterul birocratic imprimat de aceasta serie. In final, s-a analizat si standardul european EN 45012 si s-a ajuns la concluzia ca acesta nu corespunde in totalitate nici cu principiile stabilite si nici cu standardele internationale de referinta, din seria ISO 9000.

Prevederile standardelor internationale de referinta din seria ISO-9000, pot fi reformulate pe o baza stiintifica, principiala, cu un puternic impact asupra proceselor de productie.

Conceperea si realizarea sistemului de asigurare a calitatii au ca scop sa asigure functionarea optima a procesului de productie in conditiile si la parametrii la care acesta a fost conceput prin tehnologizarea si procedurarea tuturor activitatilor umane care au tangenta cu acesta, care au influenta asupra sa.

Principiile fundamentale pentru conceperea si realizarea sistemului de asigurare a calitatii care rezulta, sunt:

- principiul tehnologizarii activitatilor umane;

- principiul desprinderii activitatilor umane din fluxul tehnologic de fabricatie;

- principiul aplicarii corecte, integrale si permanente a tuturor prevederilor conceptiilor constructive si tehnologice

- principiul cibernetizarii activitatilor, pe oameni;

- principiul aplicarii ferme si creatoare a ingineriei convergente;

- principiul optimizarii simbiozei om-masina;

- principiul automatizarii si informatizarii productiei.

PRINCIPIUL TEHNOLOGIZARII ACTIVITATILOR UMANE

Procesul de productie a evoluat de la productia mestesugareasca, artizanala, la productia industriala de mare serie, actuala.

Aparitia breslelor a impus si primele masuri de normare si tipizare a productiei. Aparitia fabricilor a condus la concentrarea masiva a productiei, pastrand caracterul artizanal al acesteia.

Introducerea si tehnologizarea fluxurilor de productie a fost primul pas facut in trecerea la marea productie de serie si s-a realizat la uzinele Ford. Efectele acestui pas au fost majore, aducand dupa sine cresterea considerabila a productivitatii muncii si reducerea masiva a pretului. Introducerea si tehnologizarea fluxurilor de productie a marcat puternic toata evolutia productiei industriale in acest secol. Generalizarea tehnologizarii fluxurilor de productie a condus la doua consecinte importante:

- s-au estompat, prin generalizare, avantajele oferite in lupta concurentiala. Numai tehnologizarea fluxurilor de productie nu mai este suficienta pentru a asigura pozitie dominanta in lupta concurentiala, care se desfasoara pe piata economica ;

- s-a cronicizat contradictia dintre modul tehnologizat de organizare si desfasurare a fluxurilor de productie si organizarea activitatii personalului care participa in mod direct sau indirect la procesul de productie.

In aceasta situatie, piata si lupta concurentiala au impus necesitatea tehnologizarii in ansamblu, a intregului proces de productie. Asadar, necesitatea obtinerii tuturor avantajelor posibile care decurg din organizarea unitara, tehnologizata a intregului proces de productie, impune organizarea tehnologizata si a tuturor activitatilor umane participante la proces.

Din necesitatea organizarii unitare, tehnologizate, a procesului de productie rezulta principiul tehnologizarii activitatilor umane participante la proces.

Ansamblul de structuri organizatorice, responsabilitati, proceduri, procedee si resurse prin care se realizeaza tehnologizarea activitatilor umane participante la procesul de productie si se asigura aplicarea ferma a acestei tehnologizari, la procesul de productie, se numeste sistemul de asigurare a calitatii

Conceperea si realizarea sistemului de asigurare a calitatii trebuie sa fie realizate pe aceleasi principii si in acelasi mod in care este conceput si este realizat fluxul tehnologic de productie.

In aceasta viziune, organizarea tehnologizata a procesului de productie are trei laturi

- conceperea si realizarea fluxului tehnologic de fabricatie;

- conceperea si realizarea sistemului de control al calitatii;

- conceperea si realizarea sistemului de asigurare a calitatii.

Dintre aceste trei laturi, rolul prioritar revine fluxului tehnologic de fabricatie, care este determinat in mod obisnuit de nivelul de dezvoltare a tehnologiei, de capacitatea de inovatie tehnica a fabricantului si de resursele economice ale acestuia.

PRINCIPIUL DESPRINDERII ACTIVITATILOR UMANE DIN FLUXUL DE FABRICATIE AL PRODUSELOR

Actiunea de tehnologizare a activitatilor umane participante la procesul de productie cuprinde o serie de operatii. Inainte de a trece la tehnologizarea activitatii umane participante la procesul de productie, trebuie identificate aceste operatii.

Fluxul tehnologic de fabricatie a fost conceput si realizat pentru a fabrica un produs strict determinat, la niveluri de calitate si de pret, de asemenea, strict determinate. Produsul care va fi fabricat si nivelurile de calitate si de pret ale acestuia sunt determinate de posibilitatile tehnice si economice ale producatorului si sunt directionate de pozitia pe care acesta tinde sa o ocupe pe piata economica.

Fluxul tehnologic isi pastreaza identitatea o perioada lunga de timp. In aceasta perioada, fluxul tehnologic poate si trebuie sa suporte unele modernizari, dar isi pastreaza identitatea. Schimbarea fluxului tehnologic necesita cheltuieli mari de investitii si, din aceasta cauza, de regula, se executa numai la introducerea in fabricatie a unui nou produs.

Avand in vedere cvasistabilitatea fluxului tehnologic si stricta sa determinare, activitatile umane participante la procesul de productie trebuie sa rezulte din fluxul tehnologic si anume, sa contina, sa insumeze toate activitalile necesare, sa asigure atat functionarea corecta si la intreaga capacitate a fluxului tehnologic, cat si crearea tuturor conditiilor necesare acestei functionari.

Prin urmare, activitatile umane participante la procesul de productie se cumuleaza prin identificarea:

- tuturor activitatilor care asigura functionarea corecta si la intreaga capacitate a diferitelor elemente, utilaje, segmente ale fluxului tehnologic

- tuturor activitatilor care asigura legaturile firesti, normale dintre diferitele elemente, utilaje, segmente ale fluxului tehnologic;

- tuturor activitatilor necesare pentru cresterea conditiilor exterioare fluxului tehnologic, dar care contribuie la functionarea acestuia

- tuturor activitatilor conexe care pot avea o influenta mai mare sau mai mica, directa sau indirecta, asupra functionarii fluxului tehnologic.

Pentru identificarea corecta si completa a tuturor activitatilor enumerate este necesara cunoasterea temeinica integrala si completa a intregului proces de productie, cu toata multimea ramificatiilor si interconexiunilor sale.

PRINCIPIUL APLICARII INTEGRALE SI PERFORMANTE A PREVEDERILOR CONCEPTIILOR CONSTRUCTIVE SI TEHNOLOGICE

Nivelele de calitate si de pret prevazute prin conceptia constructiva a produsului si prin conceptia si realizarea fluxului tehnologic nu pot fi asigurate decat prin aplicarea corecta, integrala si permanenta a tuturor prevederilor rezultate din aceste conceptii. Orice abatere de la aceste prevederi are consecinte imediate asupra calitatii si pretului produselor fabricate.

Operatia de procesare consta in stabilirea fluxului cronologic al tuturor activitatilor umane, identificate ca apartinand activitatilor umane participante la procesul de productie. Procesul activitatilor umane participante la procesul de productie si fluxul cronologic al acestora, trebuie corelat cu fluxul tehnologic de fabricatie.

Operatia de tehnologizare a activitatilor umane participante la procesul de productie consta in descompunerea fiecarei activitati in elemente componente: operatii, actiuni, gesturi, etc.

Operatia de procedurare consta in stabilirea concreta a modului de executare a fiecarui gest, actiune sau operatie din compunerea fiecarei activitati umane participante la procesul de productie si cumularea acestora pe fiecare activitate. In urma acestei operatii se obtine procedura completa a fiecarei activitati in parte.

PRINCIPIUL CONCRETIZARII ACTIVITATILOR, PE OAMENI

Alaturi de fluxul tehnologic si de controlul de calitate, sistemul de asigurare a calitatii constituie una dintre componentele fundamentale ale procesului de productie. Calitatea produselor rezultate din procesul de productie se obtine prin cumularea rezultatelor si consecintelor functionarii tuturor celor trei componente fundamentale ale procesului de productie.

Sistemul de asigurare a calitatii isi aduce propria contributie la calitatea productiei realizate. Aceasta contributie depinde de doi factori: de continutul si de aplicarea sistemului de asigurare a calitatii.

Continutul sistemului de asigurare a calitatii este asigurat prin aplicarea principiilor analizate anterior si este realizat prin executarea operatiilor de identificare, procesare, tehnologizare si procedurare a tuturor activitatilor umane participante la procesul de productie.

Aplicarea sistemului de asigurare a calitatii depinde de competenta, de responsabilitatea si de raspunderea cu care sunt executate procedurile sale.

Competenta personalului care executa (in sensul aplicarii in productie) procedurile sistemului de asigurare a calitatii se obtine prin selectie si prin instruire. Principalele criterii de selectie a personalului trebuie sa fie:

- competenta profesionala,

- constiinciozitatea,

- asumarea responsabilitatii,

- capacitatea de concentrare si de efort, etc.

Este evident ca instruirea poate fi aplicata numai pentru cresterea competentei profesionale, in cazul cand acesta este insuficienta. De asemenea, instruirea este obligatorie pentru insusirea modului de aplicare a procedurilor, in faza de implementare a sistemului de asigurare a calitatii.

In legatura cu selectia, nu sistemul de asigurare a calitatii este alocat unui personal prestabilit, ci dimpotriva, un personal selectionat este alocat sistemului de asigurare a calitatii, pentru a-l aplica.

Pentru a determina numarul necesar de personal si pentru a intari responsabilitatea si autoritatea acestuia este necesara o restructurare a procedurilor de executie, pe persoane.

Operatia de procedurare prezentata in cadrul acelui principiu se refera la procedurarea gesturilor, actiunilor si operatiilor, in cadrul fiecarei activitati si obtinerea unei proceduri complete, pentru fiecare activitate umana participanta la procesul de productie.

La executia practica a unei activitati pot participa mai multe persoane. Din motive de responsabilitate a executiei este necesar ca procedura activitatii sa fie redistribuita in proceduri personale.

Totodata, din ratiuni de utilizare optima a personalului intr-un interval de timp dat, aceeasi persoana poate executa operatii care apartin mai multor activitati.

Toate acestea impun ca, din ratiuni de personal, de responsabilitate si de autoritate, sa se redistribuie procedurile pe activitati in proceduri pe persoane. In aceasta consta principiul concretizarii actiunilor, pe oameni. Procedurile pe persoane trebuie sa preia integral toate procedurile pe activitati, in ordinea fireasca a procesarii acestora.

PRINCIPIUL APLICARII CREATOARE A PROCEDURILOR PERFORMANTE

Aplicarea in procesul de productie a procedurilor sistemului de asigurare a calitatii trebuie sa fie riguroasa si ferma.

Tot personalul care aplica procedurile sistemului de asigurare a calitatii, in orice segment al procesului de productie trebuie sa manifeste o disciplina ferma, dusa pana la aplicarea automata, daca se poate in mod reflex, a tuturor prevederilor, pana la cele mai mici detalii.

Fiecare persoana in parte trebuie sa constientizeze foarte clar faptul ca nu se admite nici un fel de abatere de la prevederile procedurilor. Orice abatere de la prevederile procedurilor, oricat de neinsemnata ar fi, are consecinte imediate asupra calitatii produselor fabricate.

Disciplina si activitatea intregului personal trebuie sa se manifeste in mod creator.

Personalul care aplica procedurile sistemului de asigurare a calitatii este solicitat ca, in paralel cu aplicarea ferma, riguroasa a procedurilor, sa le inteleaga si sa le analizeze in mod critic, creator, sa incerce sa gaseasca solutii mai simple si mai eficiente, promovate ulterior ca propuneri de imbunatatire. Pe baza propunerilor de imbunatatire acceptate, procedurile la care se refera se modifica si se revizuiesc.

PRINCIPIUL OPTIMIZARII CORELATIEI OM-MASINA

Acest principiu exprima cerinta ca sistemul de asigurare a calitatii sa fie conceput, realizat si aplicat incat procesul de productie sa functioneze in regim optim si sa se comporte ca un organism unitar, armonizat si eficient.

Procesul de productie are doua componente principale:

- componenta tehnica,

- componenta umana.

Din punct de vedere organizatoric, cele doua componente ale procesului de productie sunt structurate in parti cum ar fi:

- fluxul tehnologic,

- sistemul de control al calitatii.

- sistemul de asigurare a calitatii.

Optimizarea procesului de productie implica nu numai optimizarea interna a fiecarei componente, ci si optimizarea interactiunii dintre ele.

Optimizarea interna a componentelor procesului de productie se obline in etapele de concepere si realizare a fiecareia dintre ele.

Optimizarea interactiunii dintre componentele procesului de productie nu poate fi obtinuta decat prin analiza critica a functionarii lor comune. Prin urmare, etapa principala a acestei optimizari coincide cu etapa de implementare a sistemului de asigurare a calitatii. In continuare au loc corectii ale acestei optimizari.

La nivelul inferior al interactiunii dintre compartimentele procesului de productie, interactiunea are loc intre om si utilajul sau masina cu care acesta lucreaza. Din aceasta cauza apare principiul simbiozei om-masina.

Conform acestui principiu, orice actiune sau operatie umana cuprinsa in sistemul de asigurare a calitatii trebuie sa fie:

- necesara;

- fireasca (naturala);

- oportuna.

Caracterul necesar al actiunii sau operatiei arata ca aceasta nu poate lipsi, deoarece lipsa sa afecteaza calitatea produselor realizate.

Caracterul firesc natural) al actiunii sau operatiei arata ca aceasta se inscrie in structura si regulile dupa care a fost conceput si realizat sistemul de asigurare a calitatii.

Caracterul de oportunitate al actiunii sau operatiei se refera la executarea concreta a acesteia si are in vedere trei aspecte:

- momentul executiei ;

- intensitatea cu care se executa;

- modul cum se executa.

O actiune sau operatie este oportuna daca atat momentul executiei, intensitatea cu care se executa, cat si modul cum se executa, contribuie la functionarea corecta a procesului de productie, fara a produce nici un fel de perturbatii. Perturbatiile sunt nedorite deoarece afecteaza functionarea procesului de productie si deci si calitatea produselor fabricate.

Aparitia si efectul perturbatiilor trebuie privite in dublu sens:

- perturbatii asupra fluxului tehnologic;

- perturbatii asupra personalului uman.

Eliminarea perturbatiilor trebuie sa conduca la eliminarea ambelor forme de perturbatii.

PRINCIPIUL INFORMATIZARII PROCESELOR ENERGO-INDUSTRIALE

Principiul informatizarii actiunilor si operatiilor umane rezulta din aplicarea principiilor enuntate anterior si din particularitatile biologice ale factorului uman.

Particularitatile biologice ale factorului uman sunt

caracterul ciclic al atentiei

- caracterul descrescator al capacitatii de efort.

Caracterul ciclic al atentiei rezulta din succesiunea continua a ciclului excitatie-inhibitie a celulei nervoase. Din aceasta cauza, pe durata unei operatii prelungite sau des repetabile, survine momentul inhibarii automate a grupului de celule nervoase si in mod automat scaderea atentiei.

Caracterul descrescator al capacitatii de efort este rezultatul cresterii acumularilor de toxine in muschi, de-a lungul unei activitati prelungite, care duc la diminuarea vitezei de reactie si a intensitatii efortului.

Prin urmare, factorul uman nu este in stare sa asigure functionarea procesului de productie, in conditii optime, in mod continuu si pe perioade lungi de timp

REALIZAREA SISTEMULUI DE ASIGURARE A CALITATII

Din analiza principiilor care stau la baza conducerii, realizarii si functionarii sistemului de asigurare a calitatii, rezulta si etapele de realizare a acestuia, care sunt:

- inventarierea activitatilor prin:

identificarea tuturor activitatilor direct legate de fluxul tehnologic

identificarea tuturor activitatilor care au influenta asupra fluxului tehnologic

procesarea activitatilor (alcatuirea fluxului cronologic al activitatilor

corelarea procesului activitatilor cu fluxul tehnologic;

tehnologizarea activitatilor (a fiecarei activitati in parte);

procedurarea activitatilor (a fiecarei activitati in parte);

stabilirea structurii de personal;

reprocedurarea pe oameni (pe fiecare persoana);

stabilirea procedurilor de control (pe linia asigurarii calitatii);

implementarea sistemului de asigurare a calitatii;

actualizarea si perfectionarea sistemului de asigurare a calitatii (etapa cu actiune permanenta).

Din parcurgerea si realizarea acestor etape rezulta si documentele care vor constitui depozitul de realizare a sistemului de asigurare a calitatii.

La intocmirea acestor documente trebuie avute in vedere si standardele nationale si internationale referitoare la sistemele de asigurare a calitatii.

5. FACTORII CARE CONDUC

Urmatorii factori conduc la necesitatea abordarii managementului calitatii:

Criterii de eficacitate economica:

Reducerea costurilor non-calitate;

Cresterea profitului;

Atragerea actionarilor prin cresterea dividendelor.

Criterii comerciale:

Cresterea cifrei de afaceri;

Castigarea de noi segmente de piata;

Diminuarea costurilor in perioada de garantie;

Imbunatatirea imaginii pe piata;

Satisfacerea clientului;

O utilizare mai eficienta a personalului.

Realizarea increderii in produse si servicii interne si externe;

Alinierea la cerintele unor standarde internationale;

Abordarea favorabila a unor relatii contractuale;

Imbunatatirea calitatii produselor si serviciilor;

Prevenirea presiunii pietei;

Satisfactia, motivatia salariatilor proprii.

6. PRINCIPIILE MANAGEMENTULUI CALITATII

In conformitate cu standardul european ISO 9001:2000, cele opt principii ale managementului calitatii sunt:

Orientarea spre client. Organizatiile depind de clientii lor si de aceea acestea trebuie sa inteleaga nevoile actuale si viitoare ale clientilor, sa satisfaca cerintele lor si sa lupte pentru a depasi asteptarile clientilor.

Leadership. Managerii stabilesc unitar obiectivele, strategiile, directiile de dezvoltare ale organizatiei. Ei trebuie sa genereze si sa mentina un mediu de lucru in care angajatii se pot implica deplin in realizarea obiectivelor organizatiei.

Implicarea personalului. Personalul de la toate nivelurile este esenta unei organizatii, iar implicarea sa totala permite ca abilitatile sale sa fie utilizate in beneficiul organizatiei.

Abordarea bazata pe proces. Un rezultat dorit este realizat mai eficient cand resursele si activitatile aferente sunt conduse ca un proces. La toate procesele poate fi folosit procedeul Plan-Do-Chek-Act (Planifica-Efectueaza-Verifica-Actioneaza). Pentru definirea cerintelor de intrare in proces un rol semnificativ il joaca clientul. Monitorizarea satisfactiei clientului necesita evaluarea informatiilor pentru a valida faptul ca cerintele clientului au fost satisfacute.

Abordarea managementului ca sistem. Identificarea, intelegerea si conducerea proceselor corelate ca un sistem, contribuie la eficacitatea si eficienta unei organizatii in realizarea obiectivelor sale.

Imbunatatirea continua.

Abordarea pe baze de fapte in luarea deciziilor. Deciziile eficace sunt bazate pe analiza datelor si a informatiilor.

Relatii reciproc avantajoase cu furnizorul. O organizatie si furnizorii sai sunt interdependenti, iar o relatie reciproc benefica intareste capacitatea lor de a creea valoare adaugata.

7. ETAPELE PENTRU DEZVOLTAREA SI IMPLEMENTAREA SMC

Pentru dezvoltarea si implementarea SMC este necesara parcurgerea urmatoarelor etape:

Etapa pregatitoare - analiza:

Activitatea firmei;

Organizarea firmei;

Politica si obiectivele firmei.

Organizarea sistemului de management al calitatii:

Stabilirea reprezentantului la varf pentru SMC;

Stabilirea responsabilului de calitate;

Instruirea.

Elaborarea documentelor sistemului de management al calitatii:

Identificarea proceselor principale si auxiliare din cadrul firmei;

Harta proceselor;

Manual de management al calitatii;

Procedurile de sistem;

Procedurile si instructiunile de lucru;

Formulare, inregistrari.

Efectuarea auditurilor interne pentru a evalua eficacitatea si conformitatea cu standardul a sistemului de management al calitatii.

Analiza periodica la varf si imbunatatirea continua.

8. CONTRIBUTIA LA IMPLEMENTAREA SMC

Implementarea Sistemului de Management al Calitatii este o actiune voluntara dar care porneste de la varf. O data sistemul implementat el functioneaza ca un mecanism, dar forta motrice este conducerea la varf a organizatiei.

La acel nivel trebuie sa existe cultura manageriala, dorinta de imbunatatire continua, informatia si actiunea voluntara de a adapta propria organizatie dinamicii economice, industriale si afaceri de azi.

De la nivel de conducere, contributia proprie la implementarea SMC in Sucursala ROMAG-PROD ar putea fi sintetizata prin:

Infiintarea compartimentului de management al calitatii format din doi responsabili SMC si condus de reprezentantul managementului la varf in subordonarea directa a directorului sucursalei;

Reorganizarea si planificarea auditurilor interne;

Abordarea bazata pe proces, nominalizarea responsabililor de proces;

Intensificarea si extinderea procesului de instruire pe linia SMC, in special instruire externa, la mai multe nivele ierarhice de conducere si executie;

Respectarea termenelor de analiza la varf si identificarea de noi indicatori de evaluare a performantei, calitatii si eficientei SMC;

Inceperea instruirii si documentarii privind trecerea la organizarea pentru "proiectul Sase sigma" = metodologia de imbunatatire continua a performantei afacerii bazata pe lucrul in echipe proiect si valorificarea unor principii ale controlului statistic al proceselor; o lectie de invatat pentru cei cu mintea deschisa si dorinta nestramutata de a imbunatatii modul propriu de lucru si in care organizatia face afaceri;

Accentuarea caracterului integrat al SMC cu managementul mediului, al situatiilor de urgenta si al sanatatii si securitatii in munca, avand ca scop final certificarea unei excelente in management.

9. IMPLEMENTAREA SMC

9.1. Etapa pregatitoare - analiza

Activitatea, organizarea, politica si obiectivele

Sucursala ROMAG-PROD

este amplasata la circa

Uzina de apa grea are ca principal

obiect de activitate fabricarea apei grele de uz nuclear. Producerea apei grele

Materia prima pentru producerea apei grele este apa din Dunare cu un continut natural in deuteriu de 0,0143%. Apa grea existenta natural se separa si se concentraza in instalatiile de schimb izotopic si apoi in instalatia de distilare sub vid pana la o concentratie de peste 99,78%, concentratie necesara pentru ca aceasta sa-si indeplineasca principala functie, cea de moderator in reactoarele nucleare si agent termic primar.

Principalele faze ale procesului tehnologic sunt:

preparare apa de proces;

tratare chimica si mecanica (dedurizare, filtrare, decantare)

schimb ionic (demineralizare)

degazare

preparare hidrogen sulfurat (H2S);

H2S se prepara din sulfura de sodiu si acid sulfuric

apele sulfatice rezultate din acest proces sunt tratate si colectate intr-un batal de namol

schimb izotopic;

deuteriul migreaza de la hidrogenul sulfurat la apa de proces

distilare sub vid;

Specificatia tehnica a produsului APA GREA DE CALITATE NUCLEARA

NUCLEAR QUALITY HEAVY WATER

TECHNICAL SPECIFICATION

|

No. |

Quality parameters |

Units |

Value |

|

Isotopic concentration |

% wt D2O |

min 99.78 |

|

|

Conductivity |

mS/cm |

max 15 |

|

|

Turbidity |

NTU (ppmSiO2) |

max 5 |

|

|

Organics (KMnO4 demand) |

mg/kg |

max 10 |

|

|

Chloride |

mg/kg |

max 0.05 |

|

|

pH | |||

|

Tritium |

mCi/kg |

without |

Note 1. Other specifications are available on request.

Note 2. The

product is bottled in stainless steel drums of

|

|

Prin SMC, se implementeaza politica si obiectivele, nu SR EN ISO 9001:2001.

In acest sens, managementul de varf, prin "Declaratia de politica a managementului de calitate", si-a luat angajamentul de mentinere si imbunatatire a sistemului de management al calitatii in conformitate cu cerintele SR EN ISO 9001:2000 si au fost stabilite obiectivele si politica in domeniul calitatii.

Principiile politicii Sucursalei ROMAG-PROD in domeniul calitatii

Principiul 1: Calitatea orientata spre piata: Calitatea produsului fabricat

Principiul 2: Constiinta calitatii: angajatii Sucursalei ROMAG-PROD sunt educati astfel incat obiectivele principale ale acestora sa fie prevenirea defectelor si realizarea produselor/proceselor la cel mai inalt grad de calitate.

Principiul 3: Calitatea economica: Calitatea este stabilita si asigurata conform principiilor economice aplicate in cadrul Sucursalei ROMAG-PROD.

Principiul 4: Responsabilitatea pentru calitate: Fiecare angajat este raspunzator pentru calitatea muncii sale. Principala metoda de control a calitatii produselor pe intreg fluxul tehnologic este autocontrolul.

Obiectivele Sucursalei ROMAG-PROD in domeniul calitatii

sunt stabilite in urma analizelor efectuate de management si sunt definite in declaratia managerului general. Acestea vizeaza urmatoarele aspecte:

Realizarea de servicii care sa corespunda cerintelor de calitate, conform SR EN ISO 9001:2001;

Asigurarea imbunatatirii continue a functionarii sistemului de management al calitatii aplicat in cadrul organizatiei;

Certificarea unui sistem de management integrat calitate-mediu;

Rezolvarea operativa a actiunilor corective si preventive stabilite si a Rapoartelor de neconformitati in urma auditurilor interne programate;

Urmarirea si analizarea incidentelor tehnice din anii precedenti;

Continua documentare, identificare si respectare a reglementarilor si cerintelor legale pentru obtinerea / mentinerea autorizatiilor si a certificarilor;

Desemnarea Responsabililor de Calitate la nivel de compartimente functionale;

Numirea Reprezentantului Managementului de Calitate;

Imbunatatirea calitatii muncii, a proceselor si serviciilor organizatiei;

Instruirea personalului in vederea imbunatatirii SMC in conformitate cu cerintele standardului SR EN ISO 9004:2001;

Reducerea costurilor prin cresterea calitatii mentenantei instalatiilor;

Reducerea costurilor datorate neconformitatilor si cresterea eficientei economice;

Extinderea segmentului specific de piata prin marirea numarului de clienti, in special a clientilor permanenti.

Pentru realizarea acestor obiective, conducerea Sucursalei ROMAG-PROD raspunde de asigurarea tuturor resurselor necesare si acordarea intregului sprijin, asumandu-si intreaga responsabilitate asupra rezultatelor ce se vor obtine ca urmare a politicii aplicate in domeniul calitatii.

Aceasta politica este disponibila pentru public, comunicata si cunoscuta de intregul personal al unitatii.

9.2. Elaborarea documentelor SMC

Elaborarea documentelor sistemului de management al calitatii

Elaborarea documentatiei SMC reprezinta principala etapa in procesul de implementare al unui sistem de management al calitatii.

Principalele obiective ale documentatiei unei organizatii sunt:

comunicarea informatiei;

evidenta conformitatii;

difuzarea cunostintelor.

Documentatia trebuie sa fie concisa si sa abordeze punctele esentiale.

Fiecare organizatie stabileste volumul documentatiei cerute si suportul care va fi utilizat.

Aceasta depinde de factori cum ar fi marimea organizatiei, complexitatea si interactiunea proceselor, complexitatea produselor, cerintele clientului, cerinsele de reglementare aplicabile, abilitatile demonstrate ale personalului si masura in care este necesar sa demonstreze indeplinirea cerintelor sistemului de managemental calitatii.

Volumul documentatiei elaborate trebuie sa asigure ca SMC este adecvat inteles si adecvat implementat si sa demonstreze conformitatea produselor, proceselor si a sistemului de management al calitatii.

Desi, in general, se apreciaza ca principalul document utilizat in proiectarea si implementarea SMC este Manualul Calitatii, practic fundamentul sistemului de management al calitatii il reprezinta Procedurile/Instructiunile de lucru, documentatia tehnica.

Structura documentelor SMC din Sucursala ROMAG-PROD

este conceputa pe patru nivele:

Manual de Management al Calitatii: documenteaza SMC implementat in cadrul Sucursalei ROMAG-PROD in conformitate cu cerintele standardului SR EN ISO 9001:2001; prezinta politica in domeniul calitatii, responsabilitatile si autoritatile personalului care conduce, efectueaza, verifica sau analizeaza activitatile ce influenteaza calitatea produselor.

Responsabilitatea elaborarii, implementarii si a revizuirii MMC este a Reprezentantului Managementului de Calitate (RMC).

MMC se aproba de Directorul Sucursalei ROMAG-PROD.

Revizia MMC se face ori de cate ori este nevoie, cel putin o data la 5 ani, functie de modificarile aparute in infrastructura sucursalei, in functie de necesitatile de imbunatatire si de perfectionare a SMC si functie de actiunile corective emise de organismele de certificare sau de clienti in timpul auditurilor externe.

Exemplarul original al MMC este detinut de RMC.

Difuzarea acestuia catre toate compartimentele functionale si operationale se face electronic prin reteaua INTRANET a unitatii, pe suport magnetic sau pe suport de hartie.

Dupa revizia MMC, editiile anterioare aflate in circulatie pe suport de hartie se arhiveaza pe o durata de 2 ani la arhiva Sucursalei ROMAG-PROD, conform unei proceduri de arhivare, "Procedura de arhivare", AQ-PO-048.

MMC descrie interfetele organizatorice interne, procedurile documentate (procedurile de sistem), metodele si mijloacele necesare pentru corelarea politicii, a obiectivelor generale si specifice de calitate, precum si mijloacele de realizare a acestora. Sunt descrise masurile organizatorice specifice care concura la indeplinirea urmatoarelor cerinte de baza:

definirea clara a metodelor de conducere pentru asigurarea calitatii, a obiectivelor si responsabilitatilor pentru asigurarea calitatii, incluzand responsabilitatile fiecarui compartiment; manualul prevede responsabilitatile, autoritatile si independenta personalului care conduce efectiv si verifica activitatea ce influenteaza calitatea; de asemenea, manualul prezinta responsabilitatile si competentele personalului care efectueaza examinari tehnice de asigurare a calitatii si ale celui care consemneaza conformitatea produsului sau serviciului cu cerintele de calitate, initiaza actiuni de prevenire a aparitiei oricarei neconformitati referitoare la produse, procese si la sistemul de management al calitatii.

efectuarea analizei periodice a sistemului de management al calitatii la intervale definite si suficiente pentru a se putea constata daca este aplicat corespunzator si daca este adecvat; manualul prevede ca aceste analize sa fie extinse asupra activitatii intregului personal; inregistrarile acestor analize trebuie pastrate;

numirea reprezentantului managementului calitatii, care sa raporteze permanent directorului unitatii (la un nivel care evita subordonarea cerintelor de asigurare a calitatii fata de celelalte activitati: productie, intretinere, reparatii) despre modul in care se aplica si functioneaza sistemul de management al calitatii, in vederea imbunatatirii acestuia; manualul prevede competentele acestuia in ce priveste rezolvarea problemelor de calitate;

definirea responsabilitatilor si competentelor personalului raspunzator pentru asigurarea calitatii in toate compartimentele unitatii; totodata se stabileste si gradul de independenta organizatorica a acestuia cu privire la:

identificarea si inregistrarea problemelor de calitate;

initierea, recomandarea sau aprobarea de dispozitii privind modul de tratare a produselor neconforme;

confirmarea corectarii produselor neconforme;

folosirea in cadrul compartimentelor de control tehnic de calitate, verificari si incercari a unor persoane competente, altele decat cele care executa sau conduc direct lucrarile supuse controalelor de calitate, verificarilor si incercarilor; manualul precizeaza ca aceste persoane nu se subordoneaza direct personalului de conducere nemijlocit responsabil cu productia, intretinerea si reparatia pentru lucrarile supuse controalelor de calitate, verificarilor si incercarilor;

lista procedurilor functiilor Sistemului de management al calitatii, in conformitate cu cerintele necesare pentru elaborarea si executarea produselor;

Proceduri de sistem: sunt documente ale SMC care trateaza cerintele elementelor de sistem precizate in standardul model de referinta si au aplicabilitate in Sucursala ROMAG-PROD:

Prezinta scopul, domeniul de aplicare, definitii si prescurtari, responsabilitatile functiilor implicate;

Descriu activitatile, operatiile si executantii acestora, desfasurarea fireasca a acestora;

Mentioneaza inregistrarile aferente emise cu ocazia executiei activitatii sau operatiei respective.

Proceduri si instructiuni de lucru sunt documente de lucru si de control care descriu detaliat anumite activitati referitoare la calitate:

Proceduri operationale referitoare la sistemul calitatii;

Proceduri si instructiuni de lucru;

Planuri ale Calitatii; PCCVI-uri;

Fise tehnologice sau alte documente operationale specifice care descriu cum se va desfasura in mod practic un anumit proces sau activitate.

Acestea:

Prezinta pas cu pas actiunile sau operatiile necesare a fi executate, metodele, echipamentele, sculele si materialele care trebuiesc utilizate;

Sunt formulate in termeni simpli dar suficient de detaliat astfel incat scopul declarat sa fie indeplinit complet si eficient;

Sunt difuzate in mod controlat, fiind asigurata aplicarea acestora prin instruirea personalului implicat.

Toate activitatile de executie sunt insotite de verificari ale derularii proceselor si inspectii ale produselor, prevazute de documentatia tehnologica si procedurile operationale, de control si executie.

9.3. Implementarea SMC

Implementarea SMC conform cerinte SR EN ISO 9001:2001

Cerinte generale (cap. 4.1)

In conformitate cu cerintele standardului SR EN ISO 9001 scopul organizatiei trebuie sa fie orientat catre satisfacerea necesitatilor si asteptarilor partilor interesate si cresterea continua a satisfactiei acestora, asigurata de functionarea si imbunatatirea continua a sistemului de management al calitatii. Succesul in realizarea acestui obiectiv consta in implementarea metodologiei PDCA la nivelul proceselor organizatiei, ceea ce implica gruparea acestor procese in:

planificarea procesului;

implementarea;

masurarea;

imbunatatirea continua a procesului.

Proiectarea si implementarea unui sistem de management al calitatii - SMC in conformitate cu ISO 9001/2000 trebuie sa porneasca de la intelegerea si abordarea urmatoarelor cerinte:

abordarea bazata pe proces (cap. 0.2);

cerinte generale (pct. 4.1)

indrumarile marcate in standard prin NOTA;

imbunatatirea continua (cerinta 8.5).

SR EN ISO 9001:2001 "Sisteme de management al calitatii - Cerinte" promoveaza adoptarea unei abordari bazate pe proces in dezvoltarea, implementarea si imbunatatirea eficacitatii SMC, in scopul cresterii satisfactiei clientului prin indeplinirea cerintelor acestuia.

Un avantaj al abordarii bazate pe proces este controlul permanent pe care aceasta il asigura, atat asupra legaturii dintre procesele individuale in cadrul sistemului de procese, cat si asupra combinarii si interactiunii acestora.

In acest scop s-a trecut la identificarea proceselor din cadrul Sucursalei ROMAG-PROD si a interactiunii dintre acestea prin:

Stabilirea "Listei proceselor din Sucursala ROMAG-PROD";

Intocmirea "Fiselor de proces";

Intocmirea "Diagramelor de proces".

Vezi anexele:

LISTA PROCESELOR DIN SUCURSALA ROMAG-PROD

INTERACTIUNEA PROCESELOR DIN SUCURSALA ROMAG-PROD

Procesele identificate ale Sistemului de Management al Calitatii sunt:

Procese de management;

Procese de realizare produs;

Procese de masurare;

Procese de asigurare resurse.

Managementul unitatii aloca resurse si asigura disponibilitatea informatiilor necesare desfasurarii in conditii optime a activitatilor, respectiv proceselor din cadrul sucursalei.

Toate procesele sunt monitorizate, masurate si analizate in mod regulat astfel incat sa se realizeze obiectivele planificate si imbunatatirea SMC.

Imbunatatirea continua a proceselor este principiul fundamental in cadrul Sucursalei ROMAG-PROD iar in acest sens sunt efectuate periodic analize pentru identificarea oportunitatilor de imbunatatire a acestora.

Plecand de la importanta cerintelor de mai sus, utile unei organizatii care doreste un sistem de management al calitatii eficace, se poate realiza o harta a proceselor ca in figura urmatoare:

Cerinte referitoare la documentatie (cap.4.2)

Documentele cerute de SMC, utilizate

in cadrul Sucursalei ROMAG-PROD sunt controlate, conform procedurii de sistem "Controlul documentelor, AQ-PS-

Scopul controlului documentelor este de a da certitudine ca cei ce desfasoara o activitate in cadrul Sucursalei ROMAG-PROD cunosc existenta si disponibilitatea documentelor si ca toate documentele sunt disponibile cand si unde sunt necesare.

Prin controlul documentelor se stabileste si respecta un mod unitar de elaborare, aprobare, difuzare, modificare si retragere a documentelor.

Toate documentele sunt elaborate si aprobate de personal autorizat.

Pentru identificarea acestora, fiecare document este codificat. Prin codificare se urmareste cunoasterea compartimentului care il emite, tipul documentului, domeniul in care actioneaza, stadiul actualizarilor.

Cerintele referitoare la controlul

inregistrarilor calitatii sunt descrise in procedura sistemului

calitatii "Controlul inregistrarilor -

cod AQ-PS-

Arhivarea, perioadele de pastrare, locurile si persoanele responsabile sunt mentionate in "Procedura de arhivare", AQ-PO-048.

9.4. Organizarea SMC

Responsabilitatea managementului (cap.5)

Angajamentul managementului

Managementul de varf din cadrul Sucursalei ROMAG-PROD prezinta dovezi ala angajamentului sau privind dezvoltarea si implementarea SMC precum si pentru imbunatatirea continua a eficacitatii si eficientei acestuia in scopul cresterii satisfactiei clientului prin elaborarea "Declaratiei de politica in domeniul calitatii a managementului"

A fost stabilita politica si obiectivele organizatiei in domeniul calitatii.

Pentru realizarea acestor obiective, conducerea Sucursalei ROMAG-PROD raspunde de asigurarea tuturor resurselor necesare si acordarea intregului sprijin, asumandu-si intreaga responsabilitate asupra rezultatelor ce se vor obtine ca urmare a politicii aplicate in domeniul calitatii.

Aceasta politica este disponibila pentru public, comunicata si cunoscuta de intregul personal al unitatii.

Managementul Sucursalei ROMAG-PROD considera ca excelenta in calitate se poate realiza prin crearea si dezvoltarea constiintei privind calitatea la toti angajatii unitatii, iar in acest scop isi va educa si instrui angajatii in toate aspectele cerute de controlul calitatii, se va accentua aspectul comunicarii interne.

Pentru implementarea si mentinerea sistemului de management al calitatii, conducerea la varf a nominalizat Reprezentantul Managementului de Calitate (RMC) care are responsabilitatea si autoritatea implementarii, verificarii si mentinerii politicii in domeniul calitatii la toate nivelurile unitatii.

Pentru gestionarea documentelor SMC, elaborarea documentelor de sistem si realizarea auditurilor interne s-a infiintat un compartiment de calitate.

La nivelul fiecarui proces principal au fost numiti "responsabili cu calitatea" (RC) care asigura implementarea si functionarea sistemului de management in procesul respectiv.

Personalul cu atributii in domeniul calitatii analizeaza periodic sistemul calitatii pentru a se asigura continua adecvare si eficacitatea acestuia.

Responsabilitate, autoritate si comunicare

Organizarea Sucursalei ROMAG-PROD (Schema Om-Utilaj) stabilita si aprobata de Directorul General RAAN este conceputa astfel incat sa se asigure toate cerintele de fabricatie, de securitate a muncii, de siguranta in exploatarea instalatiilor, a cerintelor de protectie a mediului, a celor administrative cat si a celor pe linia asiguarii unei bune functionari a SMC.

Structura organizatorica asigura investirea cu responsabilitate si autoritate functionala a persoanelor care conduc, efectueaza si verifica activitatile care influenteaza calitatea, precum si liniile de comunicare/raportare adecvate.

Responsabilitatile si atributiile functiilor de conducere, organizare, control si executie care influenteaza calitatea, situate pe toate nivelurile organizatorice, sunt detaliate atat in documentatia SMC, cat si in deciziile si reglementarile interne (Regulamentul de Ordine Interioara - ROI).

Comunicarea/raportarea intre functiile implicate in realizarea calitatii sunt realizate astfel:

Pe verticala: comunicarea/raportarea directa pe cale ierarhica;

Pe orizontala: comunicarea/raportarea directa intre compartimentele functionale pentru probleme de asigurare a calitatii atunci cand acestea sunt de natura tehnica sau de sistem.

Comunicarea interna este documentata prin procedura operationala "AQ-PO-033 - Comunicare Interna".

Analiza efectuata de management

Responsabilitatea realizarii efective a acestei analize revine Directorului Sucursalei ROMAG-PROD.

Analiza efectuata de management este o activitate planificata care se face anual sau ori de cate ori este necesar. Aceasta analiza se face si inaintea auditurilor de certificare / recertificare

Analiza este condusa se catre Directorul Sucursalei ROMAG-PROD avand ca participanti Reprezentantul Managementului de Calitate (RMC) si Responsabilii cu Calitatea (RC) pe unitate.

Analiza efectuata de management este un proces documentat prin procedura operationala "AQ-PO-036 - Analiza SMC efectuata de Management".

Rezultatele analizei, masurile initiate, termenele si responsabilii pentru solutionarea acestora se inscriu intr-un "Proces Verbal al Analizei Managementului Calitatii" care are anexat "Programul de imbunatatire a Sistemului de Management al Calitatii cu Masurile aprobate in sedinta de analiza efectuata de management".

Managementul resurselor (cap.6)

Directorul raspunde de asigurarea tuturor resurselor necesare functionarii eficiente a sistemului de management al calitatii.

In acest sens ia urmatoarele masuri:

numeste "Reprezentantul managementului calitatii" (RMC) si il investeste cu autoritatea si responsabilitatea necesara;

asigura resursele materiale si umane necesare documentarii si functionarii sistemului (logistica, instruire, materiale etc.);

asigura resursele necesare prelucrarii tuturor informatiilor care rezulta din functionarea sistemului;

asigura conditiile corespunzatoare pentru arhivarea, indexarea si pastrarea inregistrarilor calitatii;

asigura instruirea si calificarea corespunzatoare a personalului care efectueaza activitati ce influenteaza calitatea, a celor care executa activitati de incercare-verificare conformitate a produselor/serviciilor;

asigura instruirea personalului ce realizeaza audituri interne; Directorul unitatii isi asuma responsabilitatea de a analiza orice propunere referitoare la alocarea resurselor care poate duce la imbunatatirea functionarii si eficientei sistemului de management al calitatii si a realizarii obiectivelor stabilite

Resursele sunt in permanenta identificate si asigurate astfel incat sa sustina functionarea optima a proceselor.

Resursele necesare desfasurarii eficiente a proceselor includ resursele umane si financiare, infrastructura, mediul de lucru, informatii, furnizori, etc.

Documentele legate de identificarea, alocarea si analiza modului de utilizare a resurselor constituie date de intrare pentru analiza efectuata de management.

Realizare produs (cap.7)

Planificarea realizarii produsului

La baza cerintelor generale de planificare a productiei de apa grea stau toate procesele care concura direct sau indirect la procesarea acesteia.

Sucursala ROMAG-PROD va demonstra inca din faza de incheiere a unui contract ca are aptitudinea de a planifica si a realiza productia necesara, la o calitate in conformitate cu documentatia pusa la dispozitie de client, cu cea proprie sau in conformitate cu prevederile legale privind produsul livrat.

Pentru realizarea unui produs nou sau la imbunatatirea unui produs existent, Sucursala ROMAG-PROD planifica procesele necesare pentru realizarea acestuia.

In cadrul planificarii realizarii produsului, se identifica:

cerintele pentru produs;

procesele de executie si necesitatile de monitorizare a proceselor;

inspectiile necesare pentru monitorizarea calitatii produsului;

criteriile de acceptare ale produsului;

inregistrarile necesare pentru a furniza dovezi ca procesele de realizare si produsul rezultat satisfac cerintele.

Procese referitoare la relatia cu clientul

Inainte de aprobarea comenzilor sau a contractelor cu clientii, Sucursala ROMAG-PROD, identifica:

cerintele specificate de client (posibile caracteristici fizico-chimice diferite de norma de produs), inclusiv cerintele referitoare la activitati de livrare si post-livrare.

cerintele nespecificate de client dar necesare pentru utilizarea specificata sau neintentionata, atunci cand este cunoscuta;

cerinte legale referitoare la produs (inclusiv cele legate autorizari specifice de de export, transport, asigurari, etc);

alte cerinte identificate de organizatie (de ex. cerintele proceselor de transvazare din recipientele de livrare in recipientele de stocare sau de lucru ale clientilor).

Cerintele referitoare la analiza documentelor contractuale (oferte, comenzi, contracte) sunt descrise in "Caietul de Sarcini" pentru produs (apa grea).

Oferta, comanda si contractul sunt analizate de catre Directorul Sucursalei ROMAG-PROD.

Analiza efectuata inaintea prezentarii unei oferte sau a acceptarii unui contract are ca scop clarificarea urmatoarelor aspecte:

conditiile de calitate ale clientului sunt definite si documentate in mod corespunzator, clar si fara ambiguitati;

diferentele intre conditiile acceptarii ofertei sau contractului si conditiile din cererea de oferta sunt solutionate;

Sucursala ROMAG-PROD are capabilitatea de a satisface conditiile din oferta sau contract in conditii rentabile din punct de vedere economic.

Ofertele, contractele, confirmarile de comanda sunt aprobate de Directorul Sucursalei ROMAG-PROD.

Comunicarea cu clientul are in vedere informatii referitoare la:

calitatea produsului oferit, determinata de caracteristicile sale fizico-chimice;

cerintele de calitate ale clientului;

conditiile de livrare;

conditiile de transport-manipulare;

conditii de depozitare;

conditiile de documentare a produsului;

Proiectare dezvoltare (cap.7.3)

In cadrul Sucursalei ROMAG-PROD majoritatea proiectelor sunt intocmite de catre proiectantul general SITON Bucuretti.

Toate aceste proiecte sunt supuse avizarii CTE-Sucursala ROMAG-PROD.

Pentru rezolvarea rapida a unor necesitati in cadrul unitatii exista ogrupa de proiectare.

Aprovizionare (cap.7.4)

Documentele de aprovizionare intocmite in cadrul organizatiei descriu clar produsele solicitate, continand informatii ca:

date pentru identificarea produsului solicitat;

criteriile de acceptare;

codul unic al produsului;

termen de livrare;

cerintele referitoare la sistemul de management al calitatii aplicabil;

alte cerinte specifice (referitoare la livrare, instructiuni de inspectie si verificare a produselor, inregistrari de calitate solicitate, caiete de sarcini).

Furnizorii pentru produsele aferente Sucursalei ROMAG-PROD sunt evaluati si selectati astfel incat sa fie demonstrata capabilitatea lor de a livra produse sau servicii conforme cu toate conditiile specificate in documentele aplicabile.

Serviciul ADDT organizeaza procesul de evaluare si selectare a furnizorilor pe baza urmatoarelor criterii:

posibilitatile de a satisface cerintele impuse produsului aprovizionat;

gradul de dotare si posibilitatea de a realiza continuu produse de acelasi nivel calitativ;

livrarea la preturi favorabile si la termenul stabilit;

istoricul livrarilor anterioare.

In urma evaluarii, Serviciul ADDT intocmeste si mentine la zi "Lista furnizorilor acceptati".

Se pastreaza inregistrari privind evaluarea si selectarea furnizorilor.

Productie si furnizare de servicii (cap. 7.5)

Productia este planificata anual cu defalcarea corespunzatoare pe luni si instalatii de productie.

Productia de apa grea se obtine in conditii controlate total, in acest scop utilizandu-se:

proceduri documentate, instructiuni de lucru si control care definesc modul de executie, atunci cand absenta unor astfel de proceduri/instructiuni ar putea afecta calitatea;

utilizarea numai a utilajelor si echipamentelor corespunzatoare, in masura sa asigure calitatea prescrisa;

conformitatea cu indicatiile din proiectul tehnologic al produsului;

monitorizarea si controlul parametrilor corespunzatori ai procesului;

criterii de conformitate;

mentenanta corespunzatoare a echipamentelor si utilajelor utilizate.

Identificarea produsului finit se face prin actele de evidenta produs finit (pe loturi si pe vase de stocare), prin seriile unice ale buteliilor si recipientilor de apa grea.

Pentru identificarea corespunzatoare a produsului recipientii de stocare sunt etichetati conform procedurii AQ-PE-024.

Trasabilitatea produsului este asigurata prin intocmirea "Dosarului de Istorie al Produsului",conform AQ-PE-029.

Pastrarea produsului se efectueaza procedurat astfel:

|

PROCEDURA |

|

|

Incarcare butelii cu D2O |

AQ-PE-005 |

|

Inchidere butelii sub perna de azot |

AQ-PE-006 |

|

Sigilarea buteliilor incarcate cu apa grea |

AQ-PE-021 |

|

Transportul buteliilor incarcate |

AQ-PE-026 |

|

Depozitarea apei grele in butelii si rezervoare |

AQ-PE-325 |

|

Introducerea si scoaterea din gestiune se face conform |

"Metodologie pentru introducerea si scoaterea din gestiune a produsului finit" |

|

Verificarea concentratiei izotopice a apei grele depozitate |

DW-PC-160 |

|

Sistemul de control si acces in depozitele de apa grea |

AQ-PC-147 pana |

Cerintele

referitoare la controlul, verificarea si intretinerea echipamentelor de masura

si control sunt descrise in procedura "AQ-PE-

Cerintele referitoare la metrologarea si etalonarea EIMI sunt documentate in Manualul de Calitate, procedurile de sistem, procedurile operationale si de lucru ale Laboratorului de Metrologie din cadrul Sucursalei ROMAG-PROD in conformitate cu standardul ISO/CEI 17025:2001.

Prin procedurile intocmite conform standardului amintit sunt documentate si inregistrate toate activitatile Laboratorului de Metrologie inclusiv:

etalonarea si verificarea EIMI,

identificarea EIMI;

modul de pastrare si manipulare;

modul de evidenta al inregistrarilor, etc

Sefii sectiilor si compartimentelor tin evidenta echipamentelor de masura si control din dotarea entitatilor subordonate.

Aceste echipamente sunt folosite de catre operatori si personalul de inspectie pentru a avea certitudinea conformitatii produselor cu conditiile specificate.

Verificarea echipamentelor de masura si control este efectuata planificat de catre specialistii din cadrul sectiei A.M.A, iar verificarea metrologica si etalonarea acestora, este efectuata planificat de Laboratorul de Metrologie al Sucursalei ROMAG-PROD.

Transmiterea/preluarea

echipamentelor de inspectie, masurare si incercare

Inregistrarile care

atesta conformitatea echipamentelor de masura si control se pastreaza

Utilizatorii echipamentelor de masura si control raspund de manipularea, depozitarea si conservarea acestora in conditii corespunzatoare astfel incat capabilitatea si precizia de masurare si control sa fie mentinute.

Masurare, analiza si imbunatatire

Generalitati

Sucursala ROMAG-PROD a planificat si implementat procesele necesare de monitorizare, masurare, analiza si imbunatatire astfel:

Pentru a demonstra conformitatea produsului finit sunt documentate toate procedurile din PCCVI-apa grea.

Pentru a demonstra conformitatea celorlalte procese/lucrari care concura la calitate in general sunt documentate proceduri specifice pentru acestea

Pentru a se asigura conformitatea SMC si pentru a-l imbunatati continuu

sunt efectuate periodic "Analize ale managementului calitatii" conform

procedurii

"AQ-PO-036 - Analiza SMC efectuata de Management".

Monitorizare si masurare

Practic, satisfactia clientului nu se poate monitoriza deoarece in general este unul singur.

In cazurile particulare de livrare a unor cantitati de apa grea unor alti clienti se iau toate masurile necesare satisfacerii acestuia prin conformitatea tuturor caracteristicilor de calitate cu cerintele acestuia.

Prin caracteristicile deosebite ale calitatii produsului oferit de catre Sucursala ROMAG-PROD, se ofera potentialilor clienti o motivatie majora in achizitionarea lui.

In cazul in care cerintele "clientului" sunt diferite de cele specificate in "Caietul de Sarcini", pe fluxul de fabricatie se iau masuri de modificare a unor parametrii, chiar procese, astfel incat produsul finit sa indeplineasca aceste cerinte.

Monitorizarea si masurarea proceselor

In toate instalatiile tehnologice ale Sucursalei ROMAG-PROD se monitorizeaza parametrii de proces folosind metode aprobate, descrise in Procesele tehnologice si in Instructiuni de lucru, disponibile personalului executant implicat.

Atunci cand se constata abateri de la valorile planificate (cerute), se intreprind actiuni corective pentru a asigura conformitatea produsului.